由于精密、高效、可靠和优质的硬质合金,可转位刀具对提高加工效率和产品质量、降低制造成本显示出越来越大的优越性,因此机夹可转位刀具已成为数控刀具发展的主流。对机夹可转位刀具的运用是数控机床操作人员必须了解的内容之一。

机夹可转位刀具是使用可转位刀片的机夹刀具,由刀片、刀垫、刀体(或刀把)及刀片夹紧机构组成。刀片是含有数个切削刃的多边形,用夹紧元件、刀垫,以机械夹固的方法夹紧在刀体上。当刀片的一个切削刃用钝后,只要把夹紧元件松开,将刀片转一个角度,换另一个新切削刃,并重新夹紧就可以继续使用。

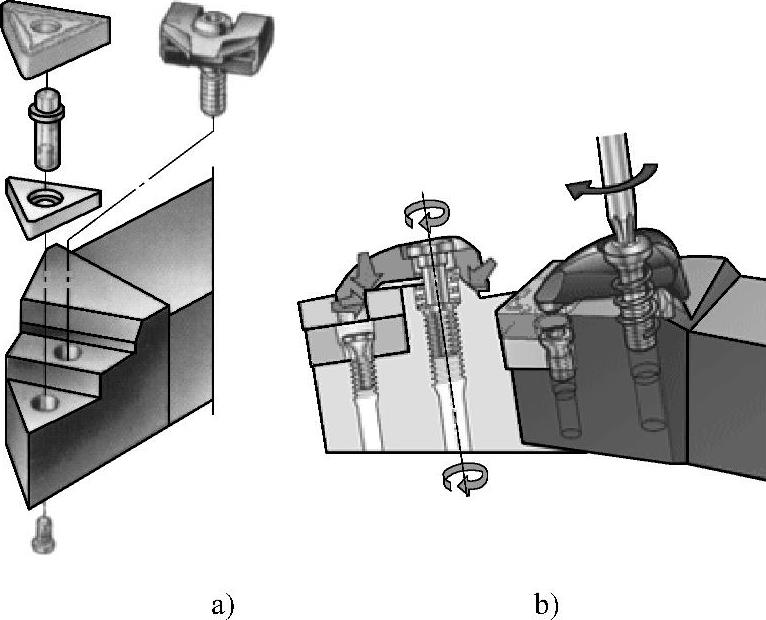

1.机夹可转位刀具结构

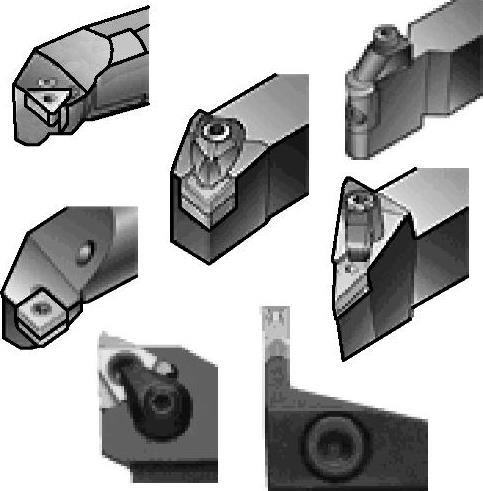

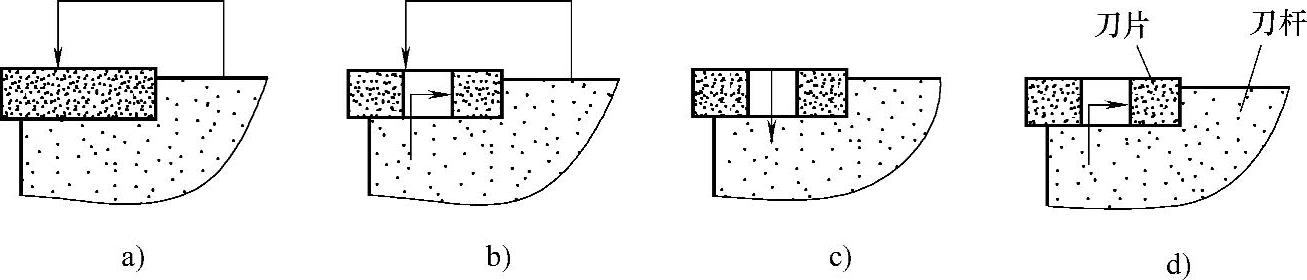

数控车床常用的机夹可转位式车刀结构形式如图2-9所示。国际上对可转位刀片和刀杆统一采用ISO标准进行编码,我国也制定了与国际标准等效的国家标准,即GB/T2076—2007~GB/T 2081—2007,GB/T 5343.1—2007和GB/T 5343.2—2007等。

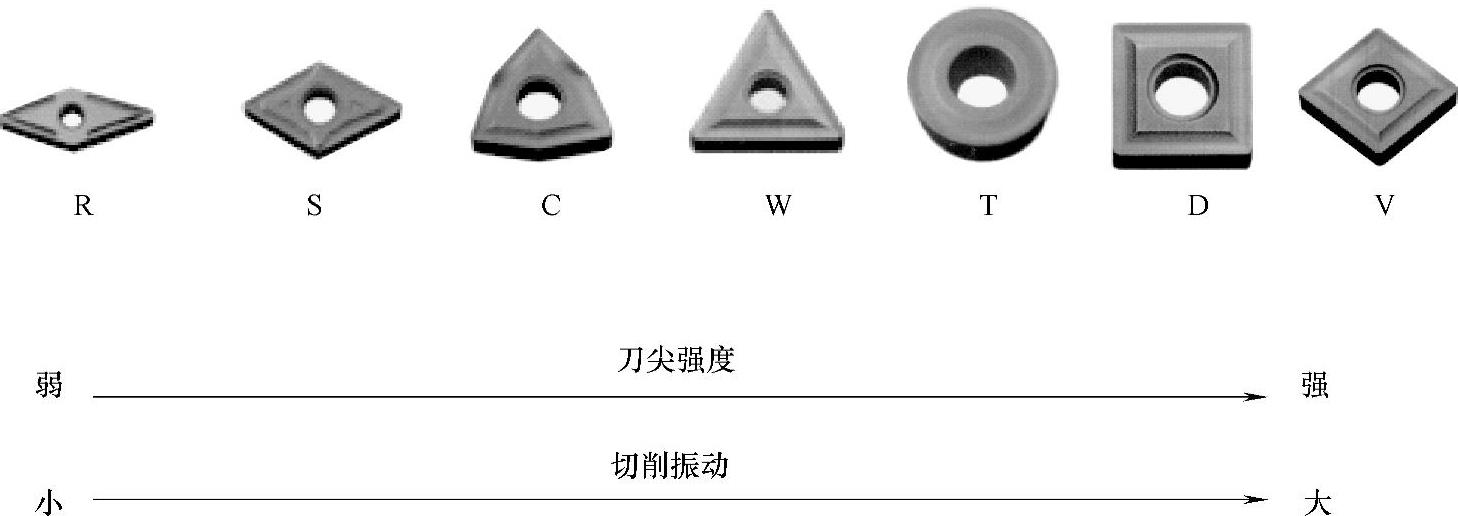

2.刀片形状

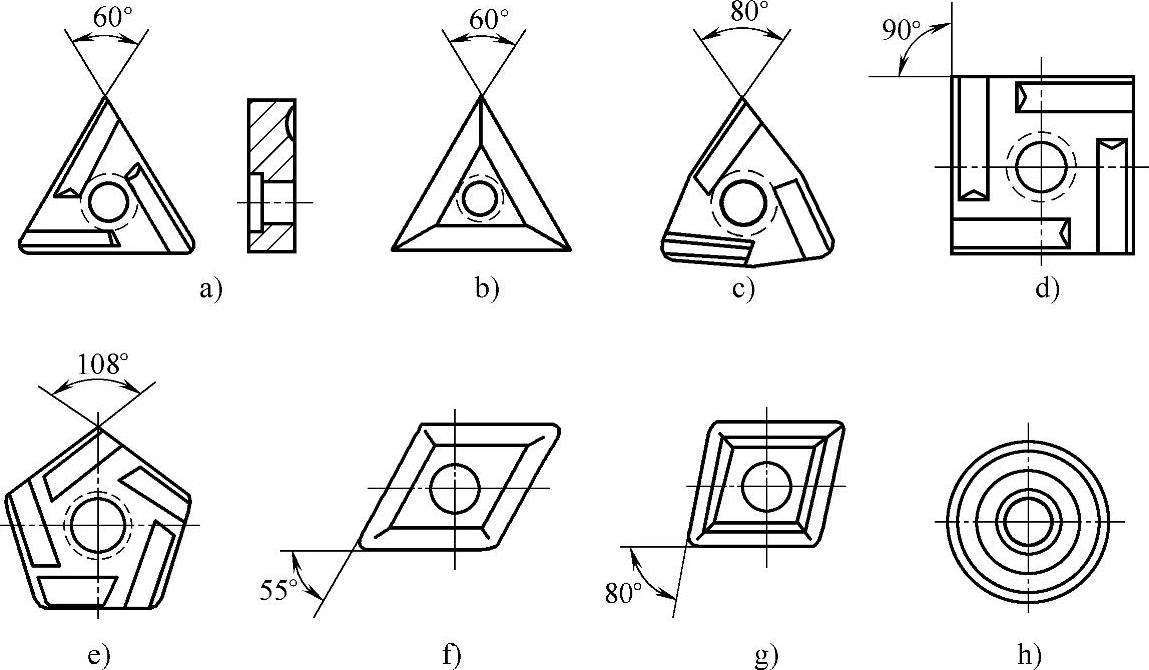

机夹可转位刀片的具体形状也已标准化,且每一种形状均有一个相应的代码表示,图2-10列出的是一些常用的可转位刀片形状。

在选择刀片形状时要特别注意,有些刀片,虽然其形状和刀尖角度相等,但由于同时参加切削的切削刃数不同,则其型号也不相同,如图2-10所示的T型和V型刀片。另有一些刀片,虽然刀片形状相似,但其刀尖角度不同,其型号也不相同,如图2-10所示的D型和C型刀片。

图2-9 机夹可转位式车刀结构形式

图2-10 常用机夹可转位刀片形状

a)T型 b)V型 c)W型 d)S型 e)P型 f)D型 g)C型 h)R型

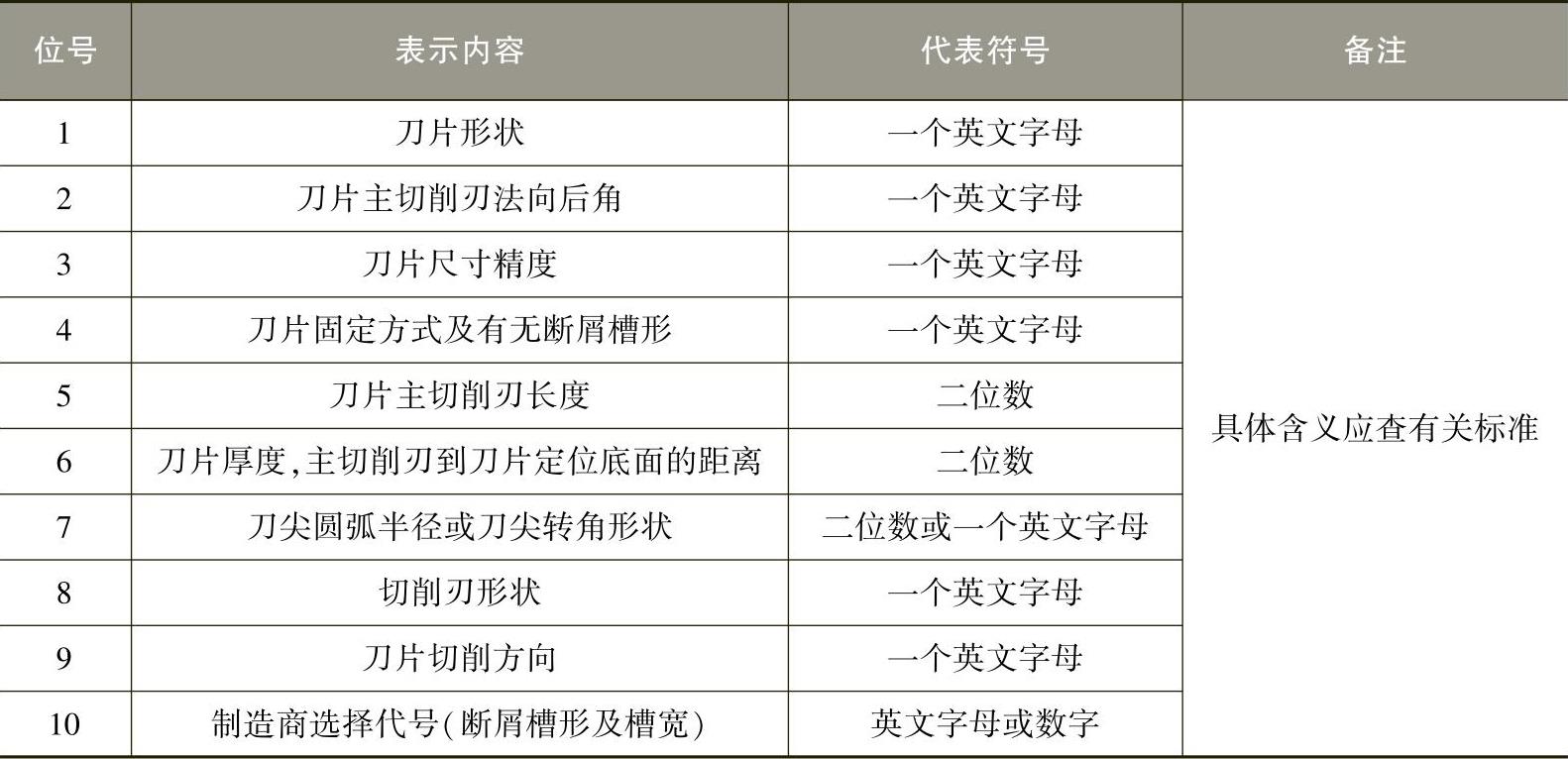

3.机夹可转位刀片的代码

硬质合金可转位刀片的国家标准与ISO国际标准相同。共用10个号位的内容来表示品种规格、尺寸系列、制造公差及测量方法等主要参数的特征。按照规定,任何一个型号刀片都必须用前七个号位,后三个号位在必要时才使用。其中第10号位前要加一短横线“—”与前面号位隔开,第八、九两个号位如只使用其中一位,则写在第八号位上,中间不需要空格。

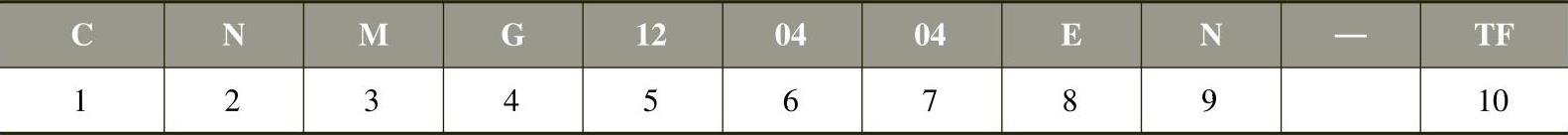

可转位刀片型号表示方法编制如下。十个号位表示的内容见表2-3。刀片型号的具体含义请查阅相关数控刀具手册。

例4 TBHG120408EL-CF

T表示三角形刀片;B表示刀具法向后角为5°;H表示刀片厚度公差为±0.013mm;G表示圆柱孔夹紧;12表示切削刃长12mm;04表示刀片厚度为4.76mm;08表示刀尖圆弧半径为0.8mm;E表示刀刃倒圆;L表示切削方向向左;CF为制造商代号。

表2-3 可转位刀片十个号位表示的内容

4.机夹可转位刀片的压紧方式

根据加工方法、加工要求和被加工型面的不同,可转位刀片可采用不同的夹紧方式与结构。GB/T 5343.1—2007规定的刀片与刀杆固定方式如图2-11所示,即压板式压紧(图2-11a)、复合式压紧(图2-11b)、螺钉式压紧(图2-11c)和销钉杠杆式压紧(图2-11d)。

图2-11 刀片与刀杆的固定方式

a)压板式压紧 b)复合式压紧 c)螺钉式压紧 d)销钉杠杆式压紧(https://www.xing528.com)

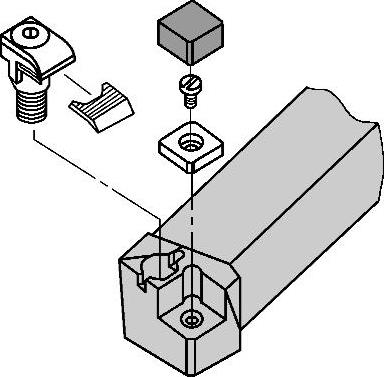

(1)压板式压紧(标准代号C) 如图2-12所示,采用无孔刀片,由压板从刀片上方将其压紧在刀槽内。这种压紧方式结构简单,制造容易。夹紧力与切削力方向一致,夹紧可靠。刀片在刀槽内能两面靠紧,可获得较高的刀尖位置精度,刀片转位和装卸比较方便。但排屑空间窄会阻碍切屑流动,夹固元件易被损伤。且刀头体积大,影响操作。

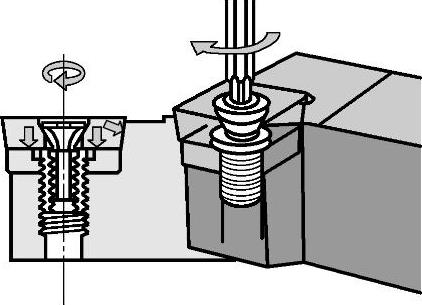

(2)螺钉式压紧(标准代号S) 如图2-13所示,采用沉孔刀片,用锥形沉头螺钉将刀片压紧。螺钉的轴线与刀片槽底面的法向有一定的倾角,旋紧螺钉时,螺钉头部锥面将刀片压向刀片槽的底面及定位侧面。这种压紧方式结构简单、紧凑,压紧可靠,切屑流动通畅,但刀片转位性能较差。螺钉式压紧适用于车刀、小孔加工刀具、深孔钻、套料钻、铰刀及单、双刃镗刀等。

图2-12 压板式压紧

图2-13 螺钉式压紧

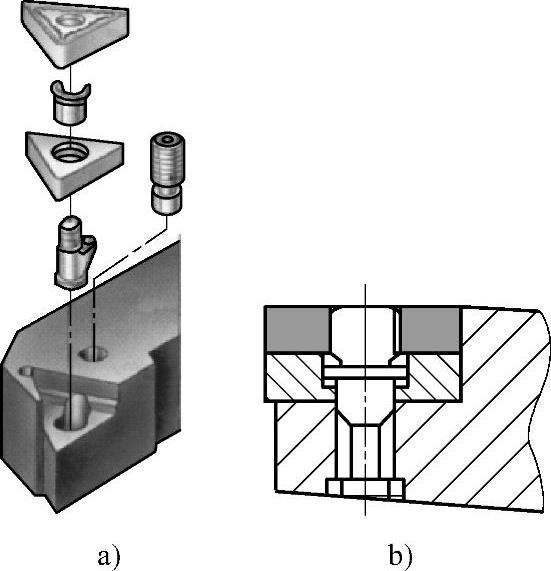

(3)销钉杠杆式压紧(标准代号P) 如图2-14所示,主要有杠杆式压紧(图2-14a)和销钉式压紧(图2-14b)两种形式。杠杆式压紧时,利用压紧螺钉下移时杠杆的受力摆动,将带孔刀片压紧在刀把上,该方式定位精确,受力合理,夹紧稳定、可靠,刀片转位或更换迅速、方便,排屑通畅。但夹固元件多,结构较复杂,制造困难。销钉式压紧多用旋转偏心夹紧,结构简单紧凑、零件少、刀片转位迅速、方便,不阻碍切屑流动。

图2-14 销钉杠杆式压紧

a)杠杆式压紧 b)销钉式压紧

图2-15 复合式压紧

a)上压式与销钉复合压紧 b)楔形压紧

(4)复合式压紧(标准代号M) 如图2-15所示,主要有上压式与销钉复合压紧(图2-15a)和楔形压紧(图2-15b)两种形式。复合式压紧结构比较简单,夹紧力大,夹紧可靠,操作方便,排屑通畅,能承受较大的切削负荷和冲击,适用于重切削。

5.机夹可转位刀片的选用

(1)刀片外形的选择 刀片外形与加工对象、刀具的主偏角、刀尖角和有效刃数有关。不同的刀片形状有不同的刀尖强度,一般刀尖角越大,刀尖强度越大,加工中引起的振动也越大。如图2-16所示,圆形刀片(R型)刀尖角最大,35°菱形刀片(V型)刀尖角最小。在选用时,应根据加工条件恶劣与否,按重、中、轻切削有针对性地选择。在机床刚性、功率允许的情况下,大余量、粗加工应选择刀尖角较大的刀片。反之,机床刚性和功率较小,小余量、精加工应选择刀尖角较小的刀片。

图2-16 刀尖形状与刀尖强度、切削振动的关系

(2)后角的选择 常用的刀片后角有N(0°)、C(7°)、P(11°)和E(20°)等。一般N型后角的刀片用于粗加工、半精加工工序,带断屑槽的N型刀片也可用于精加工工序,可加工铸铁、硬钢等材料和大尺寸孔。C、P型后角的刀片用于半精加工、精加工工序,可加工不锈钢材料和一般孔加工。P、E型刀片可用于加工铝合金。弹性恢复性好的材料可选用较大后角。

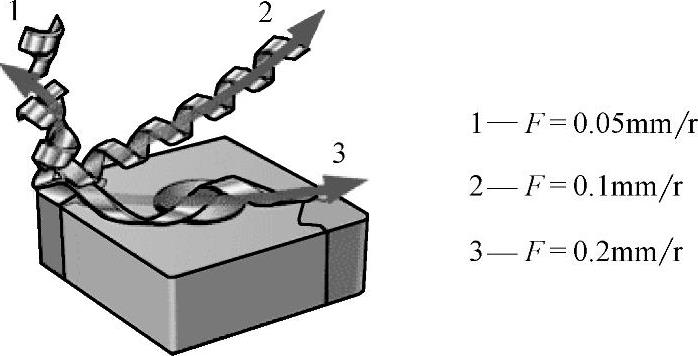

(3)断屑槽型的选择 断屑槽的参数直接影响着切屑的卷曲和折断。目前刀片断屑槽形式较多,各种断屑槽的使用情况也不尽相同。各生产厂商表示方法不一样,但思路基本一致,选择时可查阅具体的产品样本。断屑槽型可根据加工类型和加工对象的材料特性来确定。基本槽型按加工类型有精加工、普通加工和粗加工三类,加工材料有铸铁、钢、有色金属和耐热合金等。当断屑槽型和参数确定后,不同进给量的断屑情况如图2-17所示。

图2-17 不同进给量的断屑情况

(4)刀尖圆弧半径的选择 刀尖圆弧半径影响切削效率、被加工表面的表面粗糙度和断屑的可靠性。从刀尖圆弧半径与最大进给量关系来看,最大进给量不应超过刀尖圆弧半径的80%,否则将恶化切削条件,甚至出现螺纹状表面。从断屑的可靠性出发,通常对小余量、小进给车削加工采用小的刀尖圆弧半径,反之宜采用大的刀尖圆弧半径。粗加工时宜采用大的刀尖圆弧半径,以提高切削刃强度,实现大进给。从被加工表面来看,刀尖圆弧半径应当小于或等于零件凹形轮廓上的最小曲率半径,以免发生加工干涉。刀尖圆弧半径不宜选择太小,否则既难以制造,还会因其刀头强度弱而损坏。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。