1.加工路线的确定原则

在数控加工中,刀具刀位点相对于零件运动的轨迹称为加工路线。加工路线的确定与工件的加工精度和表面粗糙度直接相关,其确定原则如下:

1)加工路线应保证被加工零件的精度和表面粗糙度,且效率较高。

2)使数值计算简便,以减少编程工作量。

3)应使加工路线最短,这样既可减少程序段,又可减少空刀时间。

4)加工路线还应根据工件的加工余量和机床、刀具的刚度等具体情况确定。

2.数控车床加工路线的确定

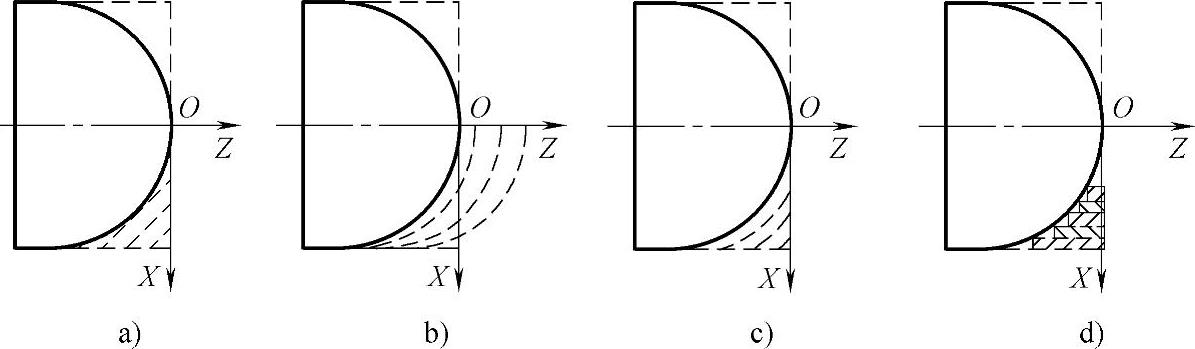

(1)圆弧车削加工路线

1)车锥法(图2-3a)。根据加工余量,采用圆锥分层切削的办法将加工余量去除后,再进行圆弧精加工。采用这种加工路线时,加工效率高,但计算麻烦。

2)移圆法(图2-3b)。根据加工余量,采用相同的圆弧半径,渐进地向机床的某一坐标轴方向移动,最终将圆弧加工出来。采用这种加工路线时,编程简便,若处理不当,会导致较多的空行程。

3)车圆法(图2-3c)。在圆心不变的基础上,根据加工余量,采用大小不等的圆弧半径,最终将圆弧加工出来。

4)台阶车削法(图2-3d)。先根据圆弧面加工出多个台阶,再车削圆弧轮廓。这种加工方法在复合固定循环中被广泛使用。

图2-3 圆弧车削方法

a)车锥法 b)移圆法 c)车圆法 d)台阶车削法

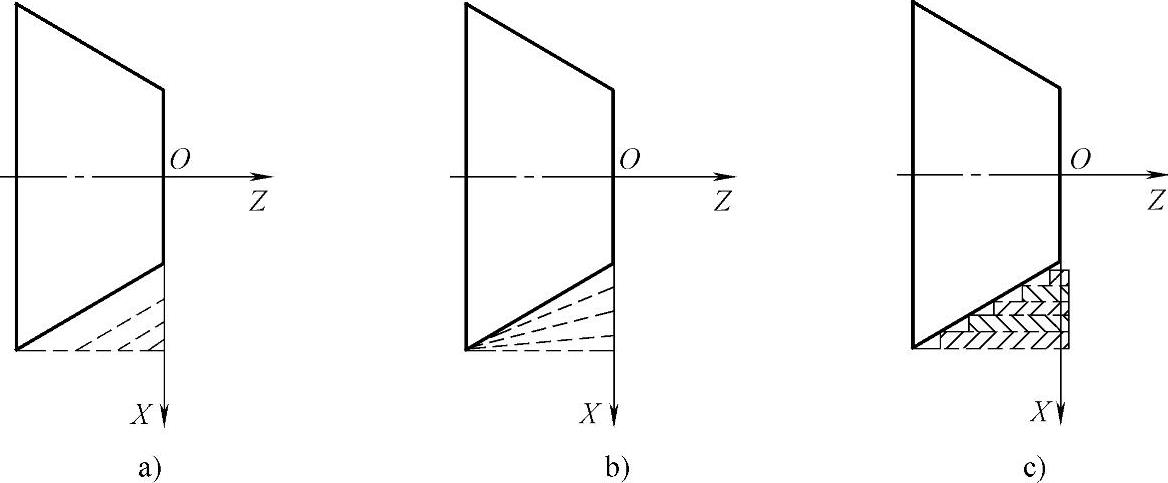

(2)圆锥车削加工路线

1)平行车削法(图2-4a)。刀具每次切削的背吃刀量相等,但编程时需计算刀具的起点和终点坐标。采用这种加工路线时,加工效率高,但计算麻烦。

2)终点车削法(图2-4b)。采用这种加工路线时,刀具的终点坐标相同,无需计算终点坐标,计算方便,但每次切削过程中背吃刀量是变化的。

3)台阶车削法(图2-4c)。先根据圆弧面加工出多个台阶,再车削圆弧轮廓。这种加工方法在复合固定循环中被广泛使用。

图2-4 圆锥车削方法

a)平行车削法 b)终点车削法 c)台阶车削法

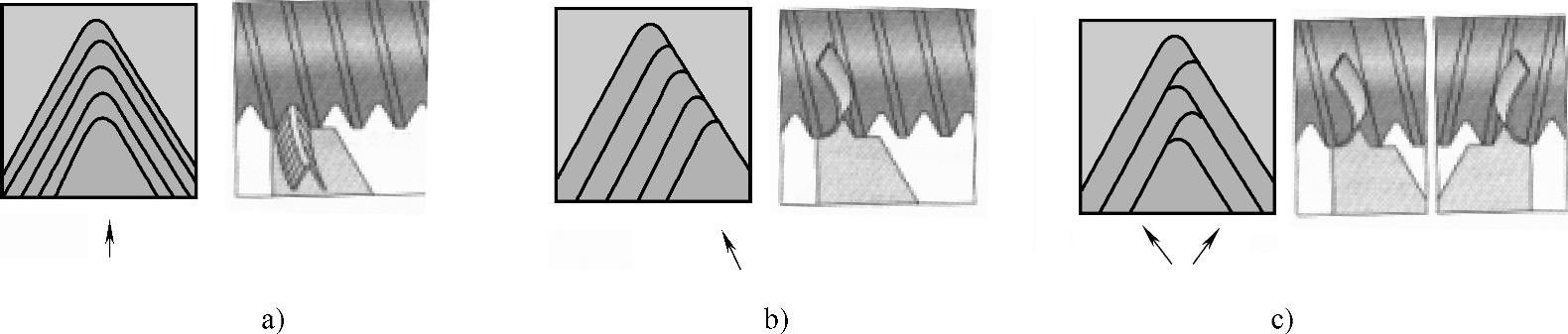

(3)螺纹加工路线的确定(https://www.xing528.com)

1)螺纹的加工方法。

①直进法(图2-5a)。螺纹车刀X向间歇进给至牙深处。采用此种方法加工梯形螺纹时,螺纹车刀的三面都参加切削,导致加工排屑困难,切削力和切削热增加,刀尖磨损严重。当进给量过大时,还可能产生“扎刀”和“爆刀”现象。

②斜进法(图2-5b)。螺纹车刀沿牙型角方向斜向间歇进给至牙深处。采用此种方法加工梯形螺纹时,螺纹车刀始终只有一个侧刃参加切削,从而使排屑比较顺利,刀尖的受力和受热情况有所改善,在车削中不易引起“扎刀”现象。

③交错切削法(图2-5c)。螺纹车刀沿牙型角方向交错间隙进给至牙深,这种方法与斜进法相同。

图2-5 螺纹的几种切削方法

a)直进法 b)斜进法 c)交错切削法

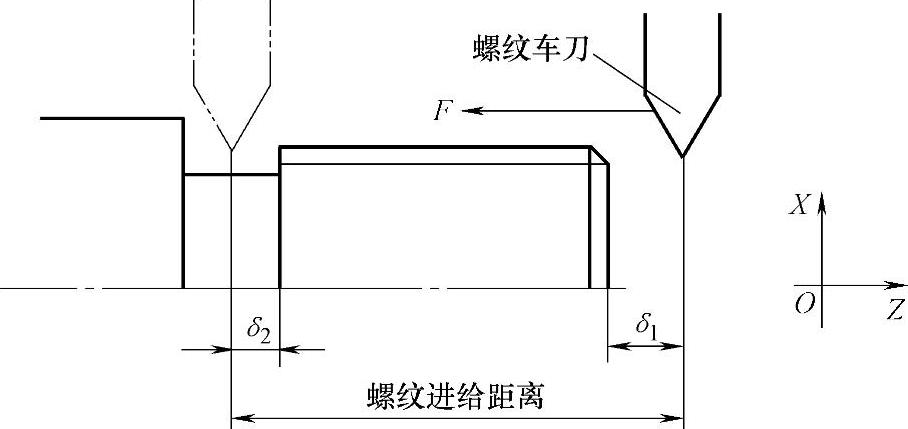

2)螺纹轴向起点和终点尺寸的确定。在数控机床上车螺纹时,沿螺距方向的Z向进给应和机床主轴的旋转保持严格的速比关系,但在实际车削螺纹开始时,伺服系统不可避免地有一个加速的过程,结束前也相应有一个减速的过程。在这两段时间内,螺距得不到有效保证。为了避免在进给机构加速或减速过程中切削,故在安排其工艺时要尽可能考虑合理的导入距离δ1和导出距离δ2,如图2-6所示。

图2-6 螺纹切削的导入/出距离

δ1和δ2的数值与机床拖动系统的动态特性有关,还与螺纹的螺距和螺纹的精度有关。一般δ1取2P~3P,对大螺距和高精度的螺纹则取较大值;δ2一般取P~2P。若螺纹退尾处没有退刀槽时,其δ2=0。这时,该处的收尾形状由数控系统的功能设定或确定。

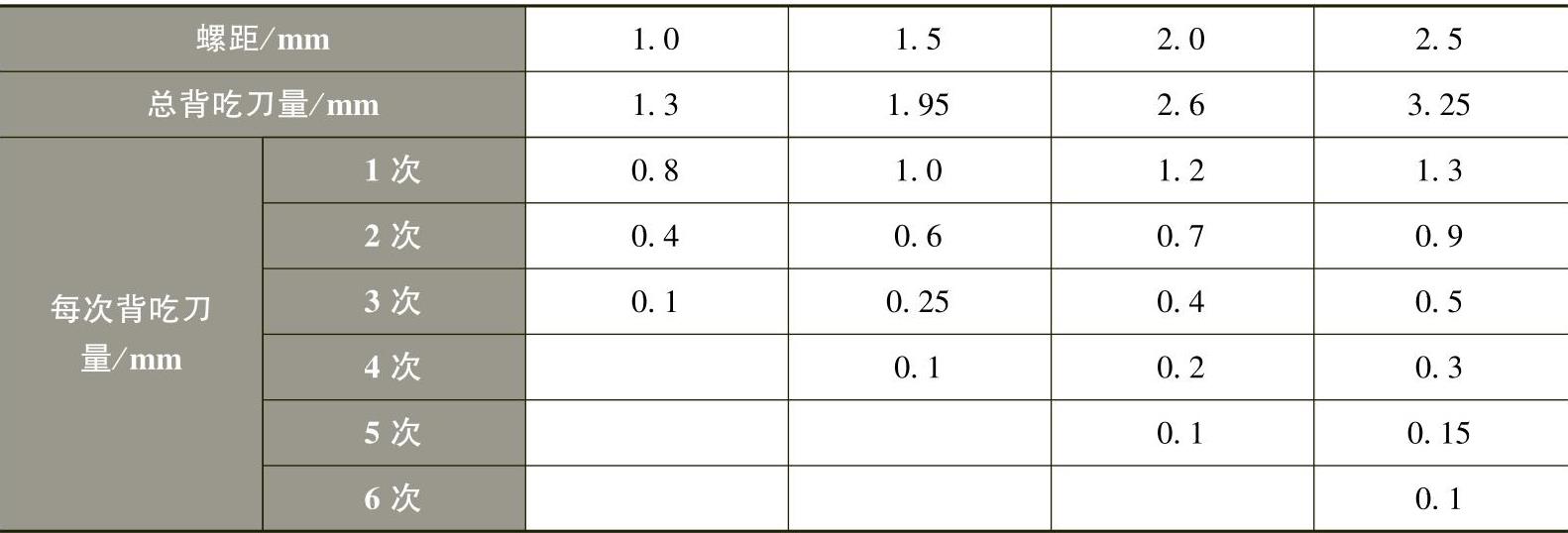

3)螺纹加工的多刀切削。如果螺纹牙型较深或螺距较大,可分多次进给。每次进给的背吃刀量用实际牙型高度减精加工背吃刀量后所得的差,并按递减规律分配。常用普通螺纹切削时的进给次数与背吃刀量可参考表2-1选取。

3.大余量毛坯切削循环加工路线

在数控车削加工过程中,考虑毛坯的形状、零件的刚性和结构工艺性、刀具形状、生产率和数控系统具有的循环切削功能等因素,大余量毛坯切削循环加工路线主要有“矩形”复合循环进给路线和“仿形车”复合循环进给路线两种形式。

表2-1 常用普通螺纹切削时的进给次数与背吃刀量

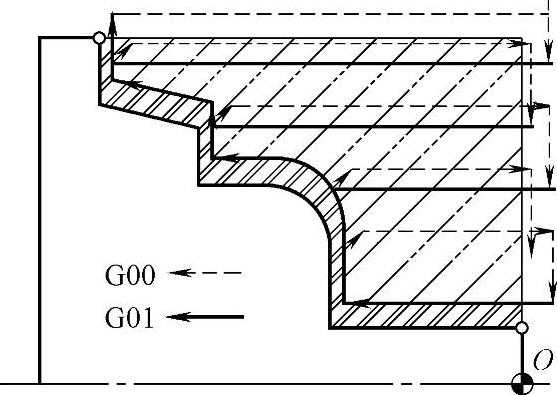

“矩形”复合循环进给路线如图2-7所示,为切除图示双点画线部分的加工余量,粗加工走的是一条类似于矩形的轨迹,粗加工完成后,为避免在工件表面出现台阶形轮廓,还要沿工件轮廓并按编程要求的精加工余量走一条半精加工的轨迹。“矩形”复合循环轨迹加工路线较短,加工效率较高,通常通过数控车系统的轮廓粗车循环指令来实现。

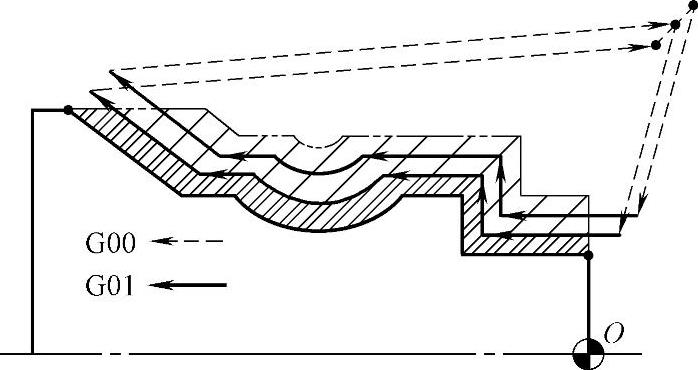

“仿形车”复合循环进给路线如图2-8所示,为切除图示双点画线部分的加工余量,粗加工和半精加工走的是一条与工件轮廓相平行的轨迹,虽然加工路线较长,但避免了加工过程中的空行程。这种轨迹主要适用于铸造成形、锻造成形或已粗车成形工件的粗加工和半精加工,通常通过数控车系统的“仿形车”复合循环指令来实现。

图2-7 “矩形”复合循环进给路线

图2-8 “仿形车”复合循环进给路线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。