1.加工顺序安排原则

(1)基准面先行原则 用作精基准的表面应优先加工出来,因为定位基准的表面越精确,装夹误差就越小。

(2)先粗后精原则 各个表面的加工顺序按照粗加工→半精加工→精加工→精密加工的顺序依次进行,逐步提高表面的加工精度和减小表面粗糙度值。

(3)先主后次原则 零件的主要工作表面、装配基面应先加工,从而能及早发现毛坯中主要表面可能出现的缺陷。次要表面可穿插进行,放在主要加工表面加工到一定程度之后,最终在精加工之前进行。

(4)先面后孔原则 对箱体、支架类零件,平面轮廓尺寸较大,一般先加工平面,再加工孔和其他尺寸,这样安排加工顺序,一方面用加工过的平面定位,稳定可靠;另一方面在加工过的平面上加工孔,比较容易,并能提高孔的加工精度,特别是钻孔时,孔的轴线不易偏斜。

2.工序的划分

(1)工序的定义 工序是工艺过程的基本单元。它是一个(或一组)工人在一个工作地点,对一个(或同时几个)工件连续完成的那一部分加工过程。划分工序的要点是工人、工件及工作地点三不变并连续加工完成。

(2)工序划分原则 工序划分原则主要有两种,即工序集中原则和工序分散原则。在数控车床上加工的零件,一般按工序集中原则划分工序。

(3)工序划分的方法 常用的工序划分方法主要有以下几种。

1)按所用刀具划分。以同一把刀具完成的那一部分工艺过程为一道工序。这种方法适用于工件的待加工表面较多,机床连续工作时间较长,加工程序的编制和检查难度较大等情况。数控机床常用这种方法划分。

2)按安装次数划分。以一次安装完成的那一部分工艺过程为一道工序。这种方法适用于加工内容不多的工件,加工完成后就能达到待检状态。

3)按粗、精加工划分。即粗加工中完成的那部分工艺过程为一道工序,精加工中完成的那一部分工艺过程为另一道工序。这种划分方法适用于加工后变形较大,需粗、精加工分开的零件,如毛坯为铸件、焊接件或锻件。(https://www.xing528.com)

4)按加工部位划分。即以完成相同型面的那一部分工艺过程为另一道工序,对于加工表面多而复杂的零件,可按其结构特点(如内形、外形、曲面和平面等)划分成多道工序。

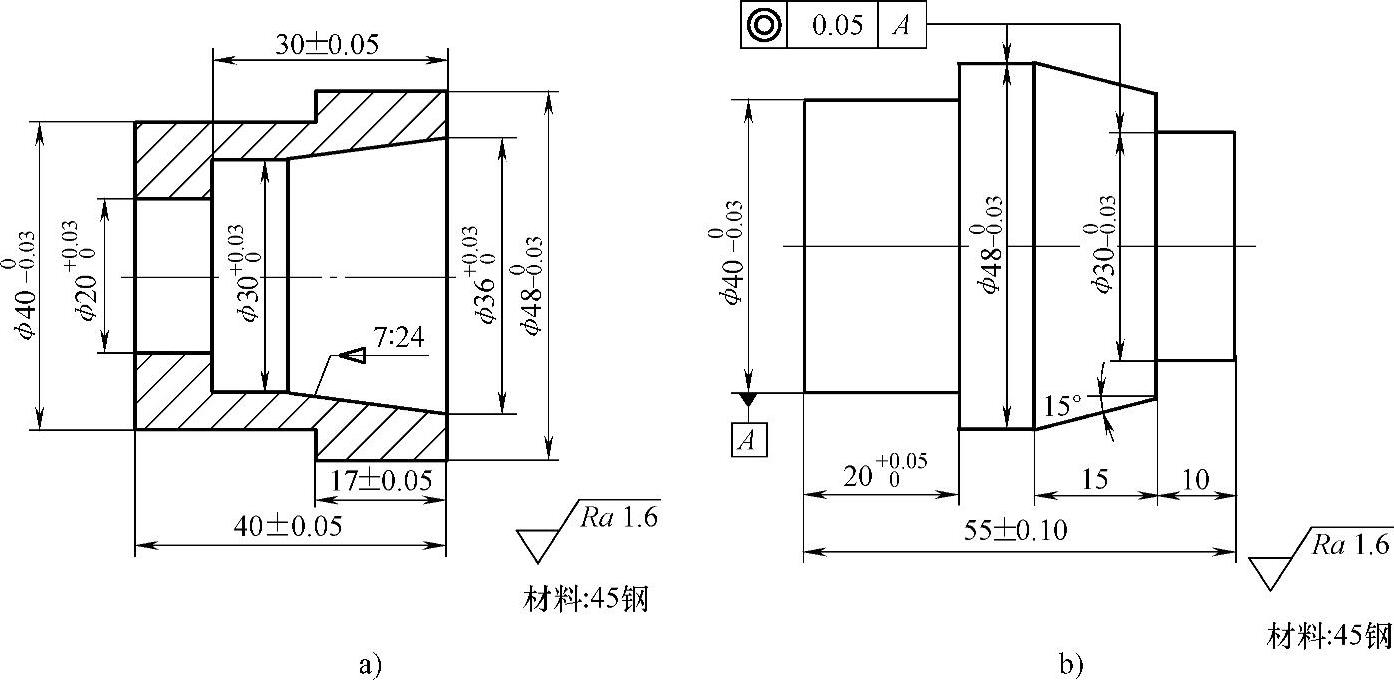

(4)数控车削工序划分示例

例1 图2-2a所示工件按所用刀具划分加工工序时,工序一:钻头钻孔,去除加工余量。工序二:外圆车刀粗、精加工外形轮廓。工序三:内孔车刀粗、精车内孔。

例2 图2-2b所示工件按安装次数划分加工工序时,工序一:以外形毛坯定位装夹加工左端轮廓。工序二:以加工好的外圆表面定位加工右端轮廓。

例3 图2-2a所示工件按加工部位划分加工工序时,工序一:工件外轮廓的粗、精加工。工序二:工件内轮廓的粗、精加工。

图2-2 数控车削工序划分示例

a)套类零件 b)轴类零件

3.工步的划分

工步是指在一次装夹中,加工表面、切削刀具和切削用量都不变的情况下所进行的那部分加工。划分工步的要点是:工件表面、切削刀具和切削用量三不变。同一工步中可能有几次走刀。

通常情况下,可分别按粗、精加工分开、由近及远、先面后孔的加工方法来划分工步。在划分工步时,要根据零件的结构特点、技术要求等情况综合考虑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。