数控车削加工是以假想刀尖进行编程的,而切削加工时,由于刀尖圆弧半径的存在,实际切削点与假想刀尖不重合,从而产生加工误差。为满足加工精度要求,又方便编程,需对刀尖圆弧半径进行补偿。

1.刀尖圆弧半径补偿的目的

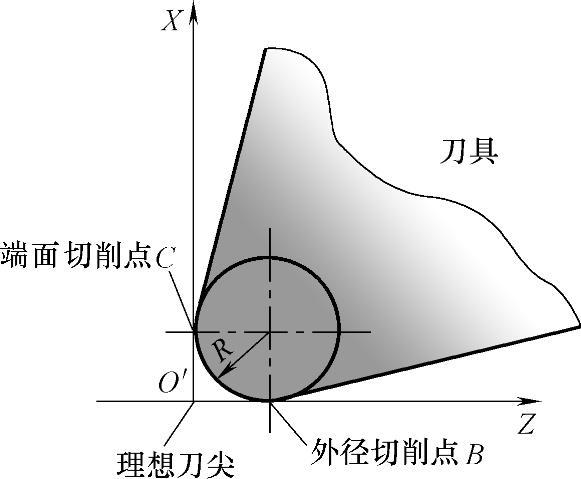

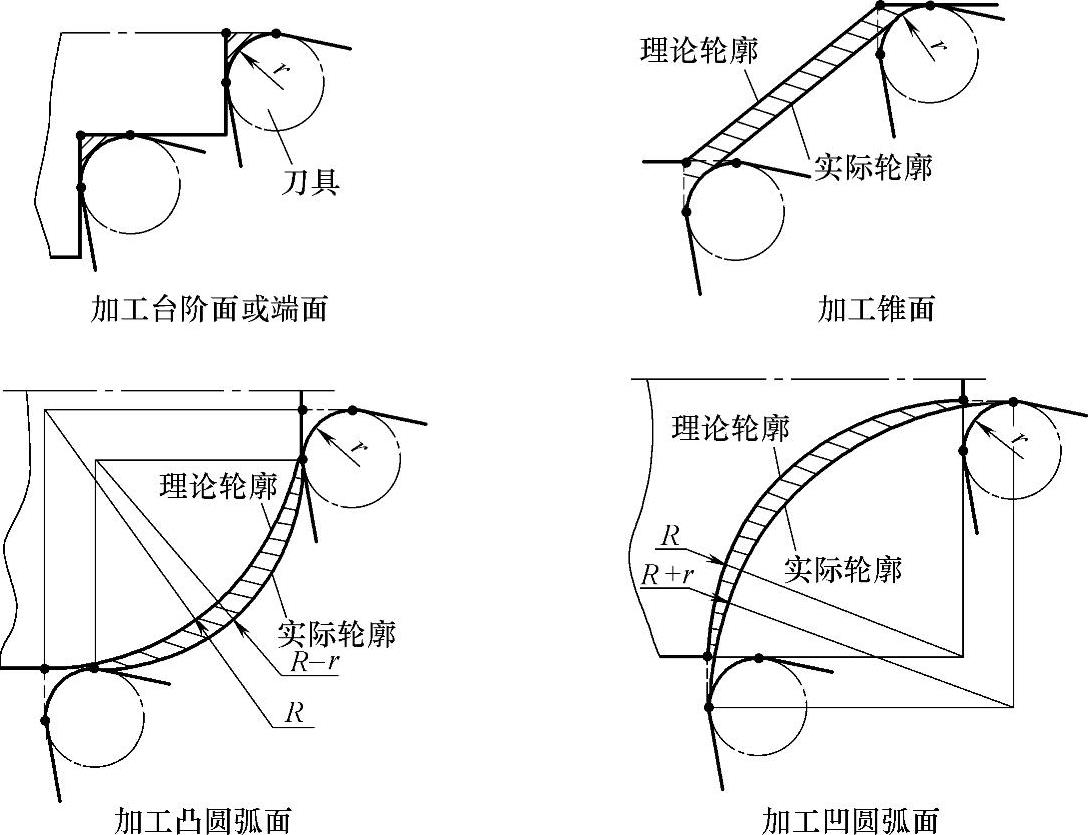

数控机床是按照程序指令来控制刀具运动的。众所周知,在编制数控车床加工程序时,都是把车刀的刀尖当成一个点来考虑,即假想刀尖,如图1-31所示的O′点。编程时就以该假想刀尖点O′来编程,数控系统控制O′点的运动轨迹。但实际车刀尤其是精车刀,在其刀尖部分都存在一个刀尖圆弧,这一圆弧一方面可以提高刀尖的强度,另一方面可以改善加工表面的表面粗糙度。由于刀尖圆弧的存在,车削时实际起作用的切削刃是圆弧各切点。而常用的对刀操作是以刀尖圆弧上X、Z方向相应最凸出的点为准的。如图1-31所示,这样在X向、Z向对刀所获得的刀尖位置是一个假想刀尖。按假想刀尖编出的程序在车削外圆、内孔等与Z轴平行的表面时,是没有误差的,即刀尖圆弧的大小并不起作用;但当车右端面、锥面及圆弧时,就会造成过切或少切,引起加工表面形状误差。图1-32所示为未使用刀尖圆弧半径补偿时的误差分析。

图1-31 假想刀尖示意图

编程时若以刀尖圆弧中心编程,可避免过切和少切的现象,但计算刀位点比较麻烦,并且如果刀尖圆弧半径值发生变化,还需改动程序。

数控系统的刀尖圆弧半径补偿功能正是为解决这个问题所设定的。它允许编程者不必考虑具体刀具的刀尖圆弧半径,而以假想刀尖按工件轮廓编程,在加工时将刀尖圆弧半径值R存入相应的存储单元,系统会自动读入,与工件轮廓偏移一个半径值,生成刀具路径,即将原来控制假想刀尖的运动转换成控制刀尖圆弧中心的运动轨迹,则可以加工出相对准确的轮廓。这种偏移称为刀尖圆弧半径补偿。

图1-32 未使用刀尖圆弧半径补偿时的误差分析

2.刀尖圆弧半径补偿指令

现代机床基本都具有刀尖圆弧半径补偿功能,为编程提供了方便。刀尖圆弧半径补偿是通过G41、G42、G40代码及T代码指定的假想刀尖号加入或取消的。

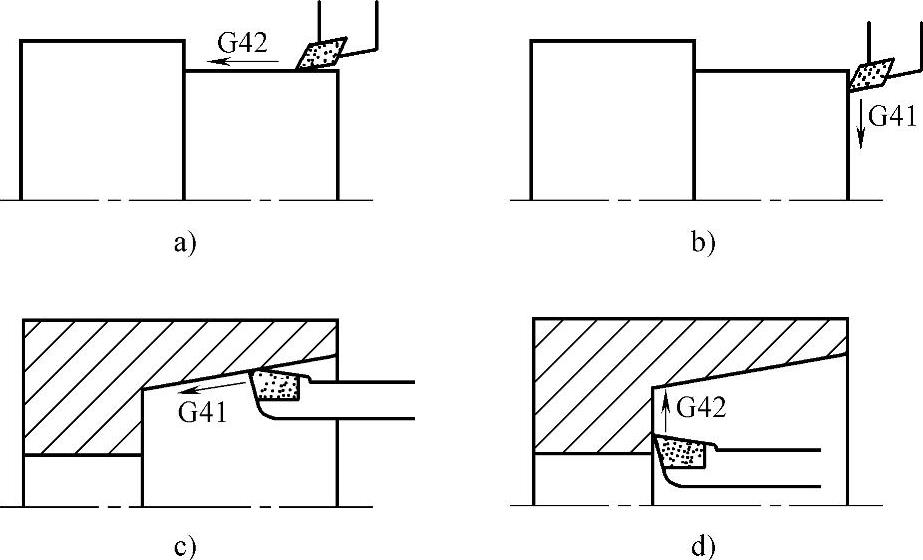

(1)刀尖圆弧半径左补偿G41如图1-33b、c所示,顺着刀具运动方向看,刀具在工件的左边,称为刀尖圆弧半径左补偿,用G41代码编程。

图1-33 刀具左、右补偿

a)、d)刀具右补偿 b、c)刀具左、右认偿

(2)刀尖圆弧半径右补偿G42 如图1-33a、d所示,顺着刀具运动方向看,刀具在工件的右边,称为刀尖圆弧半径右补偿,用G42代码编程。

(3)刀尖圆弧半径取消补偿G40 如需要取消刀具左、右补偿,可编入G40代码。这时,车刀轨迹按理论刀尖轨迹运动。

应用刀尖圆弧半径补偿,必须根据刀架位置、刀尖与工件相对位置来确定补偿方向,具体如图1-33所示。为快速判断补偿方向,可采用以下简便方法。

从右向左加工,则车外圆表面时,用G42,镗孔时用G41;

从左向右加工,则车外圆表面时,用G41,镗孔时用G42。(https://www.xing528.com)

3.刀尖圆弧半径补偿量的设定

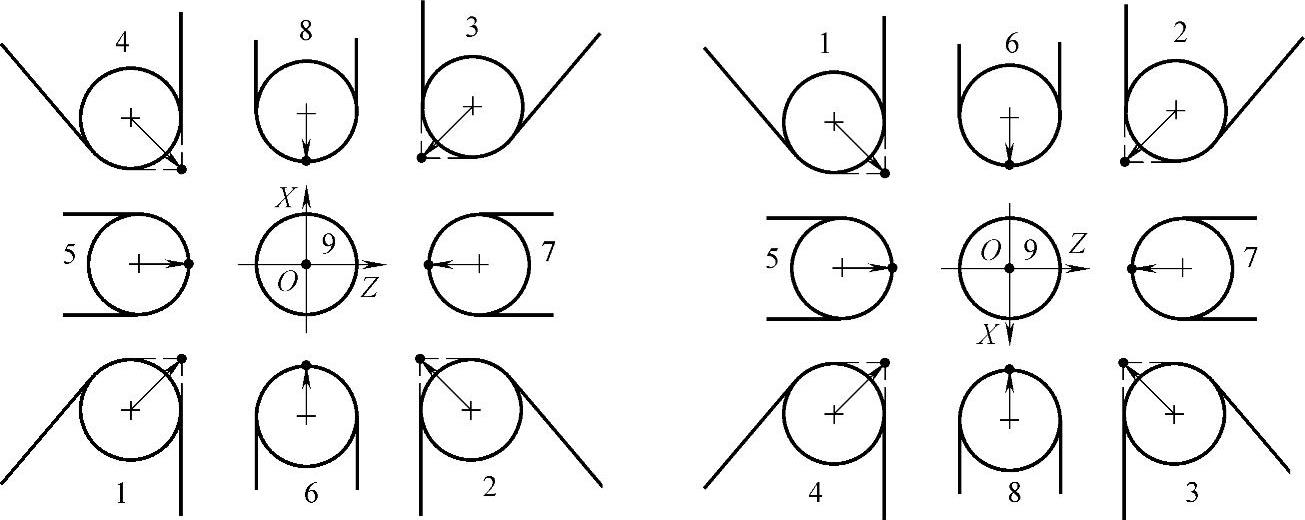

(1)假想刀尖方向 假想刀尖(即刀位点)是刀具上用于作为编程相对基准的参照点,当执行没有刀补的程序时,假想刀尖正好走在编程轨迹上;而有刀补时,假想刀尖将走在偏离于编程轨迹的位置上。实际加工中,假想刀尖与刀尖圆弧中心有不同的位置关系,因此要正确建立假想刀尖的刀尖方向(即对刀点是刀具的哪个位置)。假想刀尖号就是对不同形式刀具的一种编码。从刀尖中心往假想刀尖的方向看,由切削中刀具的方向确定假想刀尖号。如图1-34所示,分别用参数0~9(T0~T9)表示,共表达了9个方向的位置关系。图中说明了刀尖与起刀点的关系,箭头终点是假想刀尖,需特别注意,即使是同一刀尖方向号,在不同坐标系(后刀座坐标系与前刀座坐标系)表示的刀尖方向也是不一样的。T0与T9是刀尖圆弧中心与假想刀尖点重叠时的情况。此时,机床将以刀尖圆弧中心为刀位点进行计算补偿。

图1-34 假想刀尖方向

(2)补偿参数的设置 刀尖圆弧半径补偿量可以通过数控系统的刀具补偿设定画面设定。T指令要与刀尖圆弧半径补偿号相对应,并且要输入假想刀尖号。

4.刀尖圆弧半径补偿的实现过程

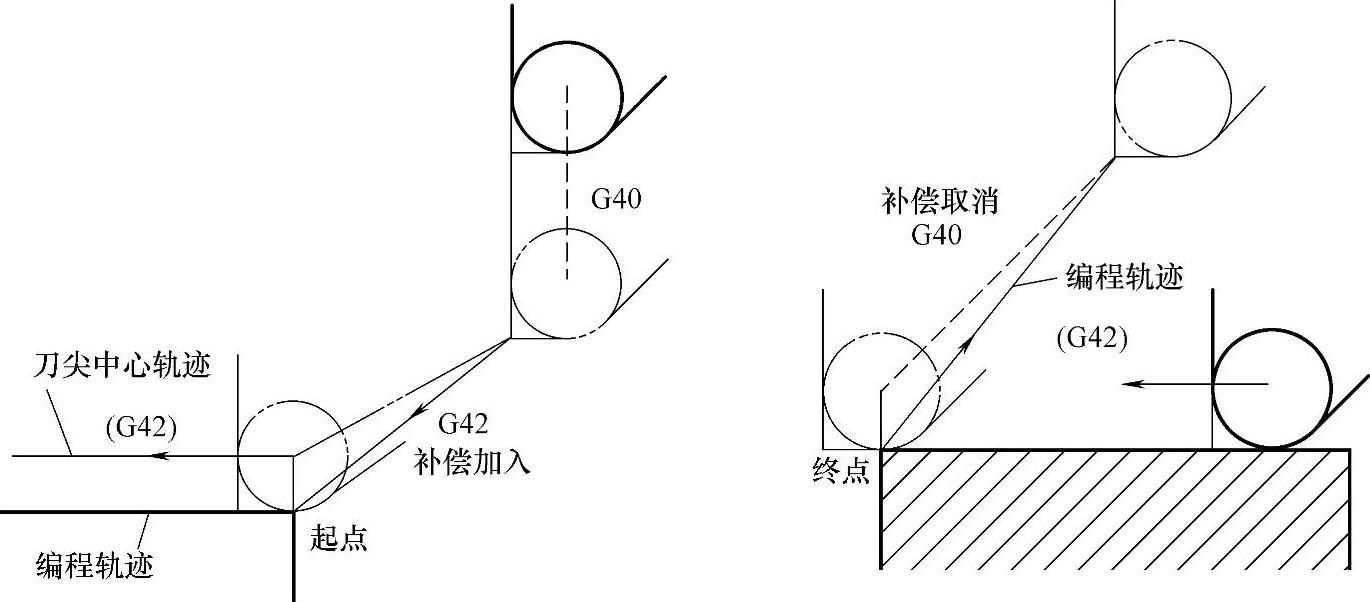

实现刀尖圆弧半径补偿要经过3个步骤:刀补建立、刀补执行和刀补撤销(图1-35)。

图1-35 刀补的建立、执行和撤消

(1)刀补建立(也称为起刀) 在偏置取消方式状态下,刀具由起刀点开始接近工件,起刀程序段执行刀尖圆弧半径补偿过渡运动。在起刀段的终点(即下一程序段的起点),刀具中心定位于与下一程序段前进方向垂直的线上,由刀补方向G41/G42决定刀尖圆弧中心是往左还是往右偏离编程轨迹一个刀尖圆弧半径值。注意:起刀程序段不能用于零件加工,动作指令只能用G00或G01。

(2)刀补执行 一旦刀补建立则一直维持,直至G40指令出现。在刀补进行期间,刀尖圆弧中心轨迹始终偏离编程轨迹一个刀尖圆弧半径的距离。

(3)刀补取消 即刀具撤离工件,使假想刀尖轨迹的终点与编程轨迹的终点重合。与建立刀补一样,刀具中心轨迹也要比编程轨迹伸长或缩短一个刀尖圆弧半径值的距离。它是刀补建立的逆过程。需注意:同起刀程序段一样,该程序段也不能进行零件加工,且此时的移动也只能用G00或G01。

5.注意事项

使用刀尖圆弧半径补偿指令时应注意下列几点。

1)刀尖圆弧半径补偿只能在G00或G01的运动中建立或取消。即G41、G42和G40指令只能和G00或G01指令一起使用,且当轮廓切削完成后要用G40指令取消补偿。另外,刀具建立与取消轨迹的长度距离还必须大于刀尖圆弧半径补偿值,否则,系统会产生刀尖圆弧半径补偿无法建立的情况。

2)工件有锥度或圆弧时,必须在精车锥度或圆弧前一程序段建立刀尖圆弧半径补偿,一般在切入工件时的程序段建立刀尖圆弧半径补偿。

3)当执行G71~G76固定循环指令时,在循环过程中,不执行刀尖圆弧半径补偿,暂时取消刀尖圆弧半径补偿,在后面程序段中的G00、G01、G02、G03和G70指令中,CNC会将补偿模式自动恢复。

4)建立刀尖圆弧半径补偿后,在Z轴的移动量必须大于其刀尖圆弧半径值;在X轴的移动量必须大于2倍刀尖圆弧半径值,这是因为X轴是用直径值表示的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。