1.刀具位置补偿的设定

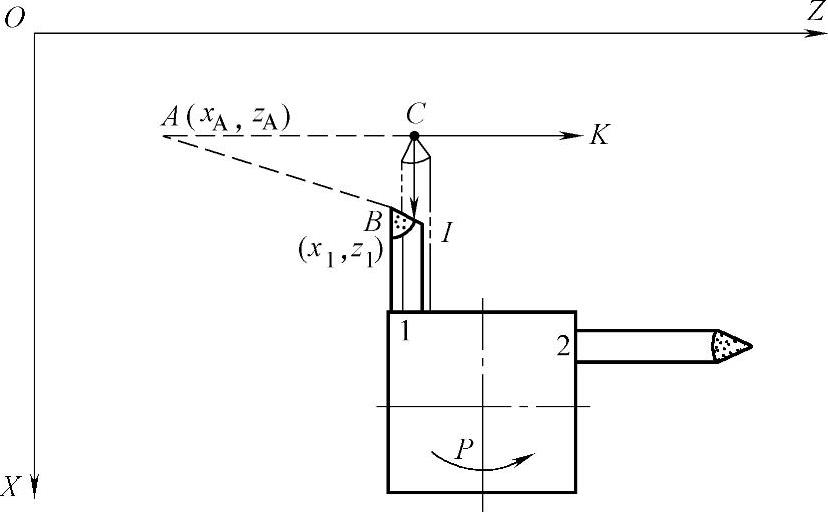

当采用不同尺寸的刀具加工同一轮廓尺寸的零件,或者同一名义尺寸的刀具因换刀重调、磨损以及切削力使工件、刀具、机床变形引起工件尺寸变化时,为加工出合格的零件必须进行刀具位置补偿。如图1-29所示,车床的刀架装有不同尺寸的刀具。设图示刀架的中心位置P为各刀具的换刀点,并以1号刀具的刀尖B点为所有刀具的编程起点。当l号刀具从B点运动到A点时其增量值为

UBA=xA-x1

WBA=zA-z1

图1-29 刀具位置补偿示意图

当换2号刀具加工时,2号刀具的刀尖在C点位置,要想运用A、B两点的坐标值来实现从C点到A点的运动,就要必须知道B点和C点的坐标差值,利用这个差值对B到A的位移量进行修正,就能实现从C到A的运动。为此,将B点(作为基准刀尖位置)对C点的位置差值用以C为原点的直角坐标I、K来表示(图1-29)。

当从C到A时

UCA=(xA-x1)+IΔ

WCA=(zA-z1)+KΔ

IΔ、KΔ分别为X轴、Z轴的刀补量,可由键盘输入数控系统。由上式可知,从C到A的增量值等于从B到A的增量值加上刀补值。

当2号刀具加工结束时,刀架中心位置必须回到P点,也就是2号刀的刀尖必须从A点回到C点,但程序是以回到B点来编制,只给出了A到B的增量,因此,也必须用刀补值来修正

UAC=(xl-xA)-IΔ(https://www.xing528.com)

WAC=(z1-zA)-KΔ

从以上分析可以看出,数控系统进行刀具位置补偿,就是用刀补值对刀补建立程序段的增量值进行加修正,对刀补撤销段的增量值进行减修正。

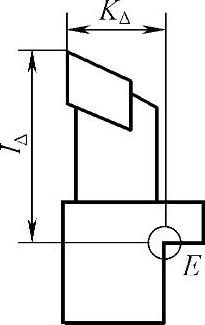

这里的l号刀是标准刀,只要在加工前输入与标准刀的差IΔ、KΔ就可以了。在这种情况下,标准刀磨损后,整个刀库中的刀补都要改变。为此,有的数控系统要求刀具位置补偿的基准点为刀具相关点。因此,每把刀具都要输入IΔ、KΔ,其中IΔ、KΔ是刀尖相对刀具相关点的位置差,如图1-30所示。

图1-30 刀具位置补偿

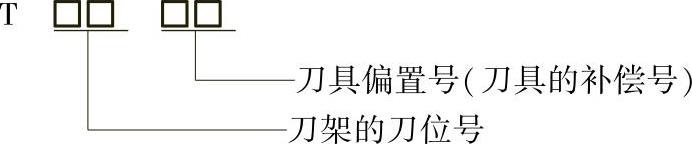

2.刀具位置补偿代码

(1)代码格式 在字母T后用4位数来表示T功能,前两位数字表示刀架的刀位号,后两位数字表示刀具的补偿号。

(2)说明

1)加工完成之后要将刀补取消,刀补号00为取消刀具位置补偿。例如,T□□00表示取消□□号刀上的刀具补偿。

2)坐标系变换之后,补偿坐标及补偿值也需改变。

3)用T代码对刀具进行补偿一般是在换刀指令后第一个含有移动指令(G00、G01等)的程序段中进行,而取消刀具的补偿则是在加工完该刀具的工序后,返回换刀点的程序段中执行的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。