数控车床的类别较多,其分类方法与普通车床的分类方法相似。

1.按数控车床主轴位置分类

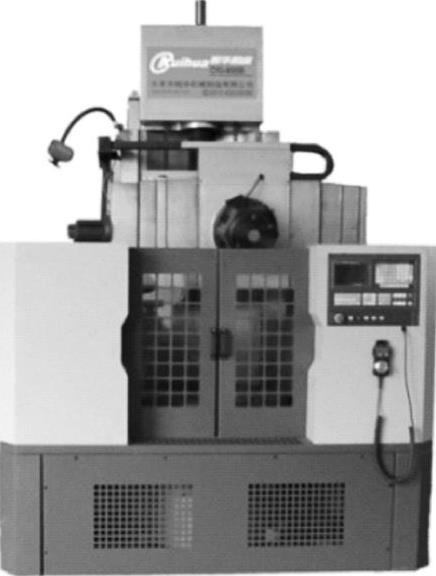

(1)立式数控车床 立式数控车床简称数控立车,如图1-6所示。其主轴垂直于水平面,并有一个直径很大的圆形工作台,供装夹工件用。这类机床主要用于加工径向尺寸大、轴向尺寸相对较小的大型复杂工件。

(2)卧式数控车床 卧式数控车床又分为卧式数控水平导轨车床(图1-1)和卧式数控倾斜导轨车床(图1-7)。倾斜导轨可使数控车床具有更大的刚性,并易于排除切屑。

2.按刀架数量分类

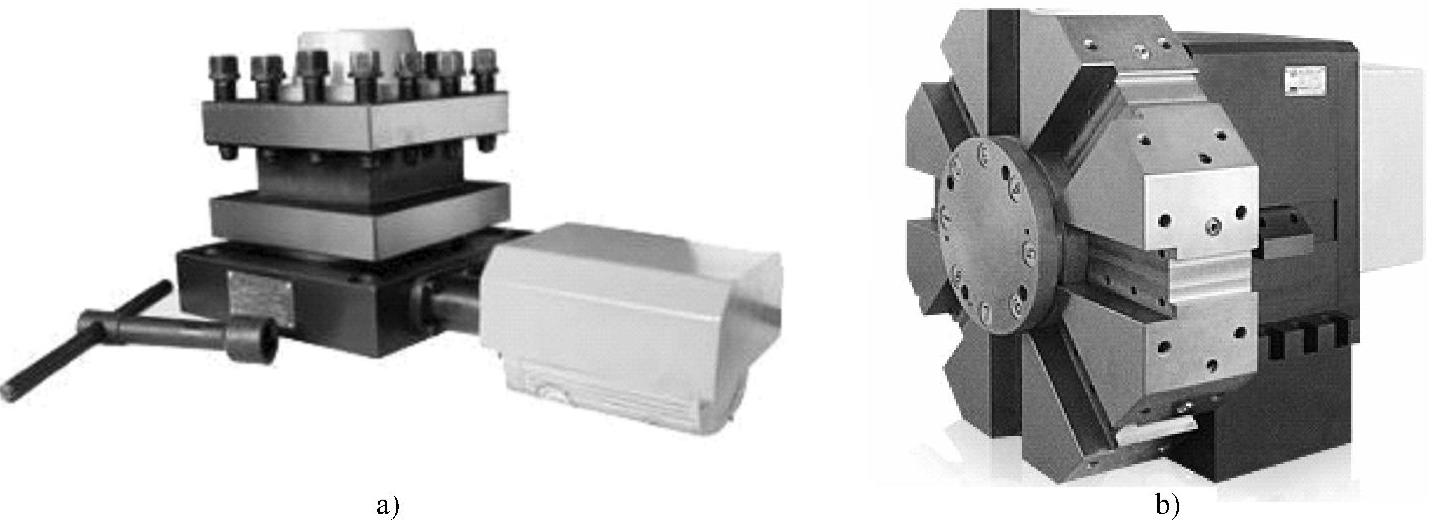

(1)单刀架数控车床 数控车床一般都配置有各种形式的单刀架,如四刀位卧式回转刀架(图1-8a)或多刀位回转刀架(图1-8b)。

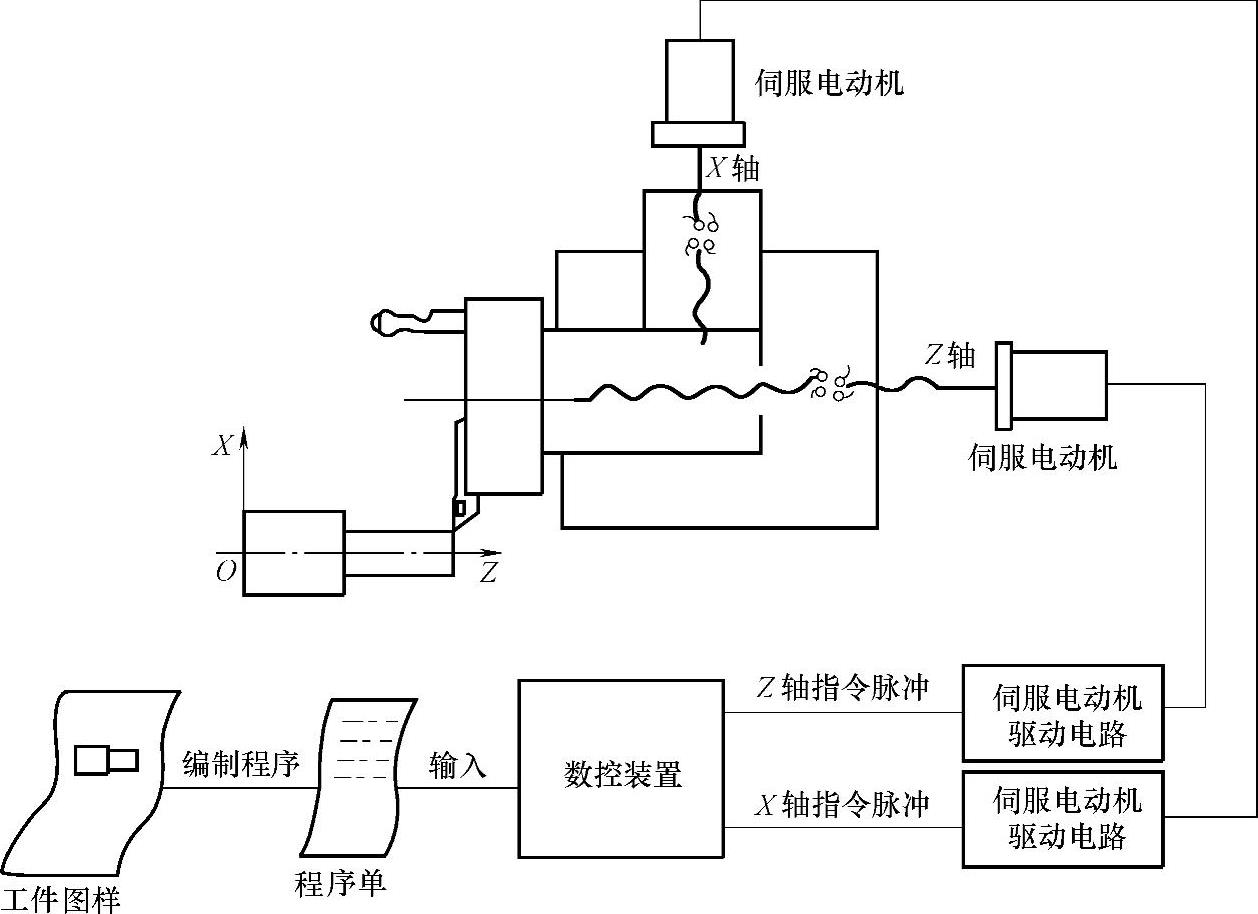

图1-5 数控车床的基本工作原理

图1-6 立式数控车床

图1-7 卧式数控倾斜导轨车床

图1-8 自动回转刀架

a)四刀位卧式回转刀架 b)多刀位回转刀架

(2)双刀架数控车床 这类车床的双刀架平行分布(图1-9),也可以相互垂直分布。

3.按控制方式分类

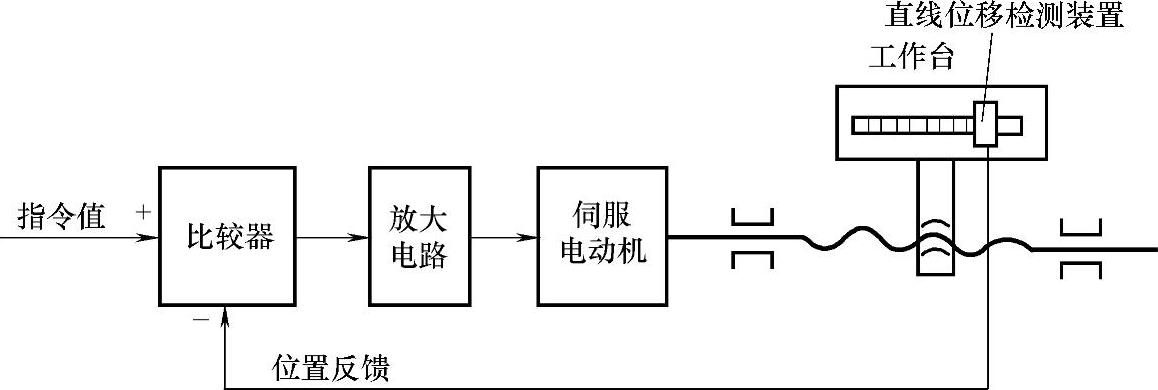

数控车床按照对被控量有无检测装置可分为开环控制数控车床和闭环控制数控车床两种。在闭环系统中,根据检测装置安放的部位又分为全闭环控制数控车床和半闭环控制数控车床两种。

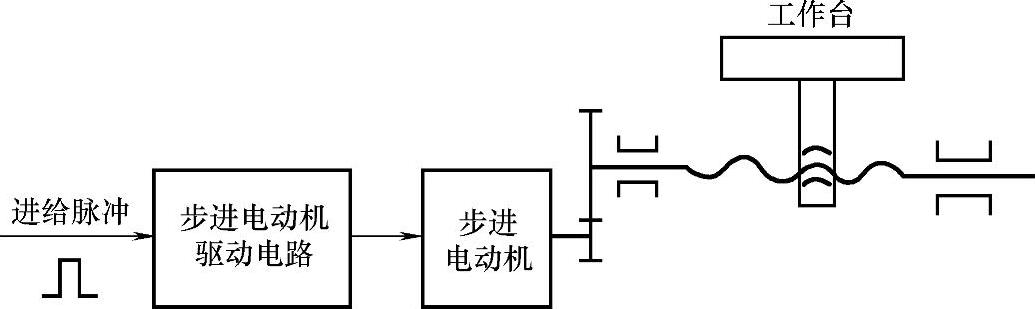

(1)开环控制数控车 床开环控制系统框图如图1-10所示。开环控制系统中没有检测反馈装置。数控装置将工件加工程序处理后,输出数字指令信号给伺服系统,驱动机床运动,但不检测运动的实际位置,即没有位置反馈信号。开环控制的伺服系统主要使用步进电动机,受步进电动机的步距精度和工作频率以及传动机构的传动精度影响,开环系统的速度和精度都较低。但由于开环控制结构简单,调试方便,容易维修,成本较低,仍被广泛应用于经济型数控机床上。

图1-9 双刀架数控车床

(https://www.xing528.com)

(https://www.xing528.com)

图1-10 开环控制系统框图

(2)闭环控制数控车床 图1-11所示为闭环控制系统框图,安装在工作台上的检测元件将工作台实际位移量反馈到计算机中,与所要求的位置指令进行比较,用比较的差值进行控制,直到差值消除为止。可见,闭环控制系统可以消除机械传动部件的各种误差和工件加工过程中产生的干扰等影响,从而使加工精度大大提高。

图1-11 闭环控制系统框图

闭环控制的特点是加工精度高,移动速度快。但这类数控车床采用直流伺服电动机或交流伺服电动机作为驱动元件,电动机的控制电路比较复杂,检测元件价格昂贵,因此调试和维修比较复杂,成本高。

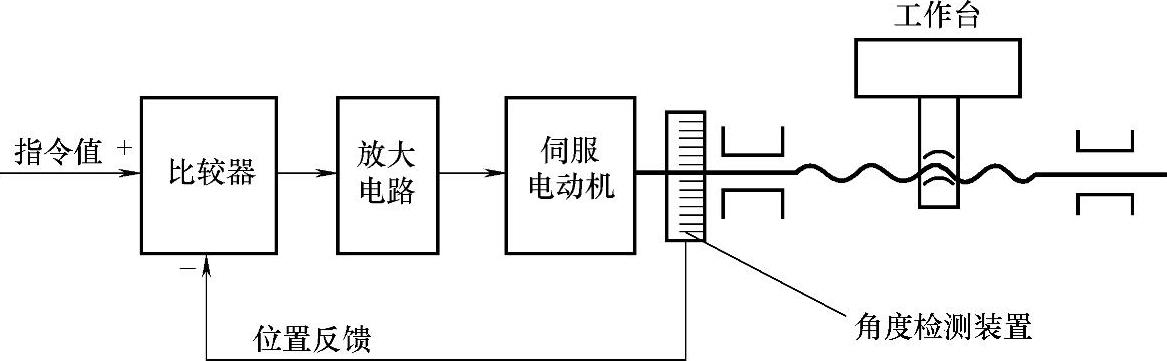

(3)半闭环控制数控车床 半闭环控制系统框图如图1-12所示,它不是直接检测工作台的位移量,而是采用转角位移检测元件,如光电编码器,测出伺服电动机或丝杠的转角,推算出工作台的实际位移量,反馈到计算机中进行位置比较,用比较的差值进行控制。由于反馈环内没有包含工作台,故称半闭环控制。半闭环控制精度较闭环控制差,但稳定性好,成本较低,调试、维修也较容易,兼顾了开环控制和闭环控制两者的特点,因此应用比较普遍。

图1-12 半闭环控制系统框图

4.按数控系统的功能分类

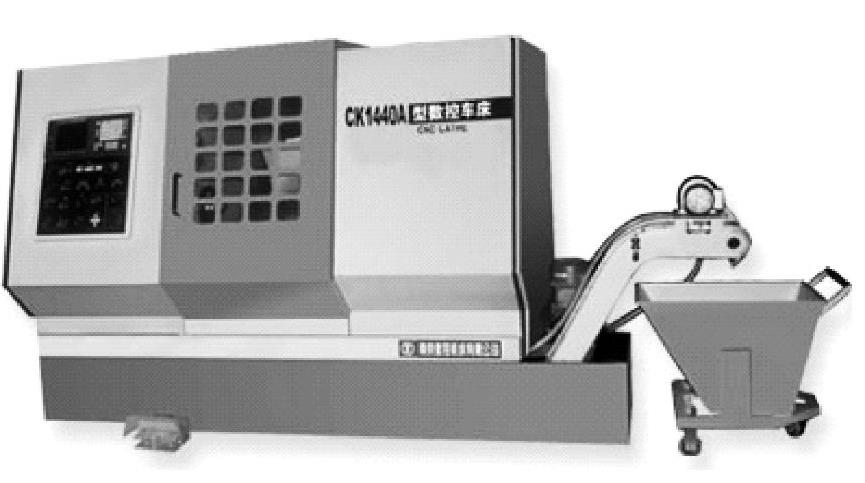

(1)经济型数控车 床如图1-13所示,这类数控车床常常是基于普通车床进行数控改造的产物。一般采用开环或半闭环伺服系统;主轴一般采用变频调速,并安装有主轴脉冲编码器用于车削螺纹。经济型数控车床一般刀架前置(位于操作者一侧)。机床主体结构与普通车床无大的区别,一般结构简单,且功能简化、针对性强、精度适中,主要用于精度要求不高,有一定复杂性的工件。

图1-13 经济型数控车床

图1-14 全功能型数控车床

(2)全功能型数控车床 如图1-14所示,这类车床的总体结构先进、控制功能齐全、辅助功能完善、加工的自动化程度比经济型数控车床高,稳定性和可靠性也较好,适宜加工精度高、形状复杂、工序多、品种多变的单件或中小批量工件。

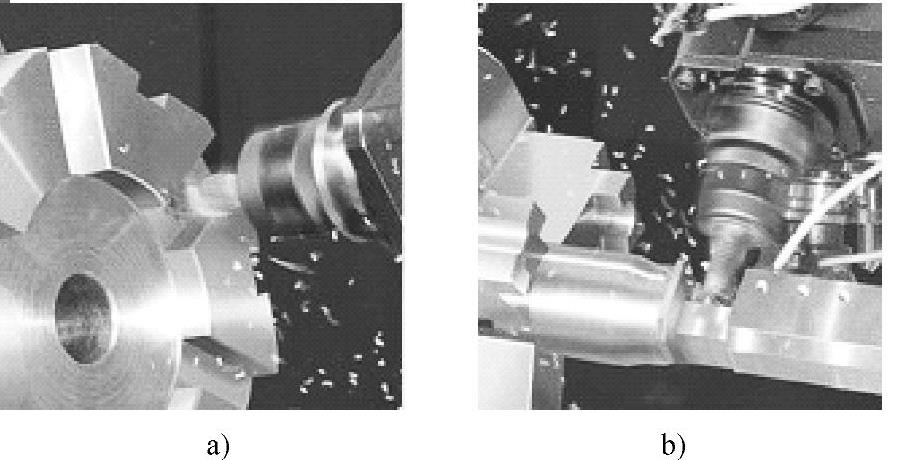

(3)车削中心 如图1-15所示,车削中心是以全功能型数控车床为主体,增加动力刀座(C轴控制)和刀库后,机床除具备一般的车削功能外,还具备在零件的端面和外圆面上进行铣削加工的功能,如图1-16所示。

图1-15 车削中心

图1-16 车削中心铣削端面和外圆

a)铣削端面 b)铣削外圆

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。