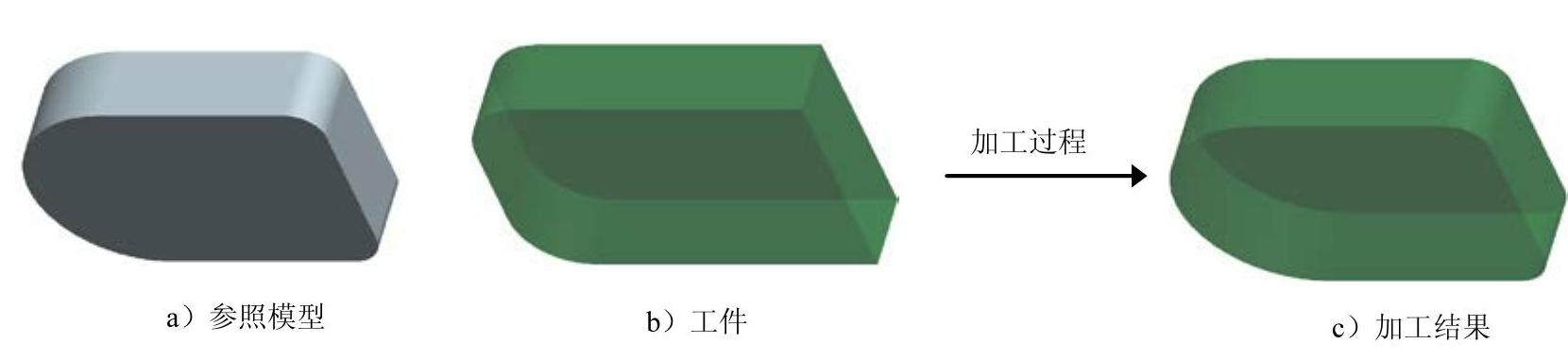

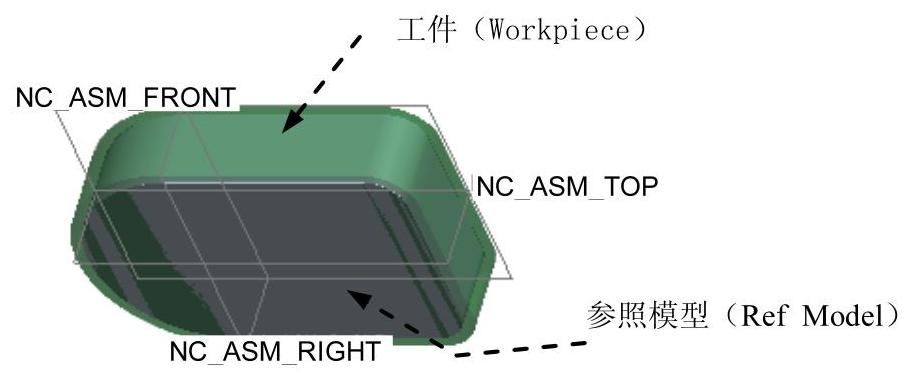

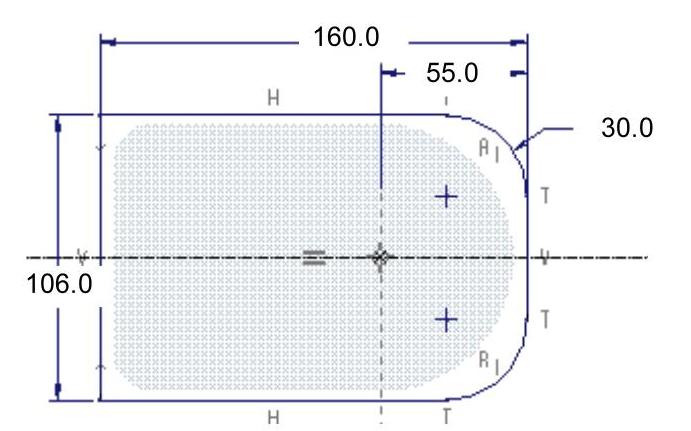

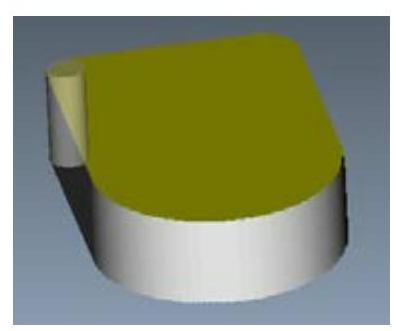

下面将通过图3.2.1所示的零件介绍直轮廓铣削的一般过程。

图3.2.1 直轮廓铣削

Task1.新建一个数控制造模型文件

新建一个数控制造模型文件,操作提示如下:

Step1.设置工作目录。选择下拉菜单

命令,将工作目录设置至D:\proewf5.9\work\ch03.02.01。

命令,将工作目录设置至D:\proewf5.9\work\ch03.02.01。

Step2.在工具栏中单击“新建”按钮 。

。

Step3.在“新建”对话框中,选中 选项组中的

选项组中的 选项,选中

选项,选中 选项组中的

选项组中的 选项,在

选项,在 文本框中输入文件名profile_milling,取消

文本框中输入文件名profile_milling,取消 复选框中的“√”号,单击该对话框中的

复选框中的“√”号,单击该对话框中的 按钮。

按钮。

Step4.在系统弹出的“新文件选项”对话框中的模板选项组中选取 模板,然后在该对话框中单击

模板,然后在该对话框中单击 按钮。

按钮。

Task2.建立制造模型

Stage1.引入参照模型

Step1.选取命令。选择下拉菜单

命令,系统弹出“打开”对话框。

命令,系统弹出“打开”对话框。

Step2.从弹出的“打开”对话框中,选取三维零件模型──profile_milling.prt作为参照零件模型,并将其打开。

Step3.在“放置”操控板中单击 按钮,然后单击

按钮,然后单击 按钮,此时系统弹出“创建参照模型”对话框,单击该对话框中的

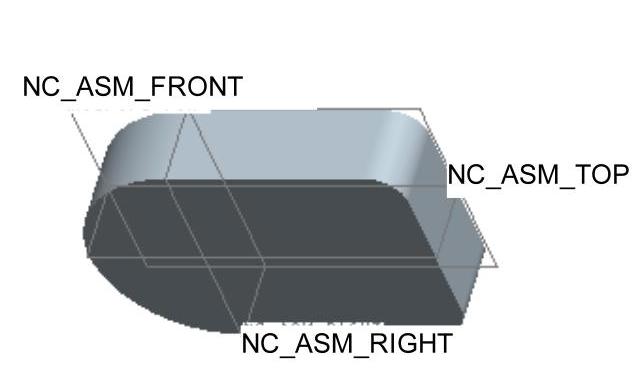

按钮,此时系统弹出“创建参照模型”对话框,单击该对话框中的 按钮,完成参照模型的放置,如图3.2.2所示。

按钮,完成参照模型的放置,如图3.2.2所示。

Stage2.创建工件

手动创建图3.2.3所示的工件模型,操作步骤如下:

图3.2.2 放置后的参照模型

图3.2.3 工件模型

Step1.选取命令。选择下拉菜单

命令。

命令。

Step2.在系统 的提示下,输入工件名称profile_workpiece,再在提示栏中单击“完成”按钮

的提示下,输入工件名称profile_workpiece,再在提示栏中单击“完成”按钮 。

。

Step3.创建工件特征。

(1)在 菜单中,选择

菜单中,选择

命令;在弹出的

命令;在弹出的 菜单中,选择

菜单中,选择

命令,此时系统显示实体拉伸操控板。

命令,此时系统显示实体拉伸操控板。

(2)创建实体拉伸特征

①定义拉伸类型。在出现的操控板中,确认“实体”类型按钮 被按下。

被按下。

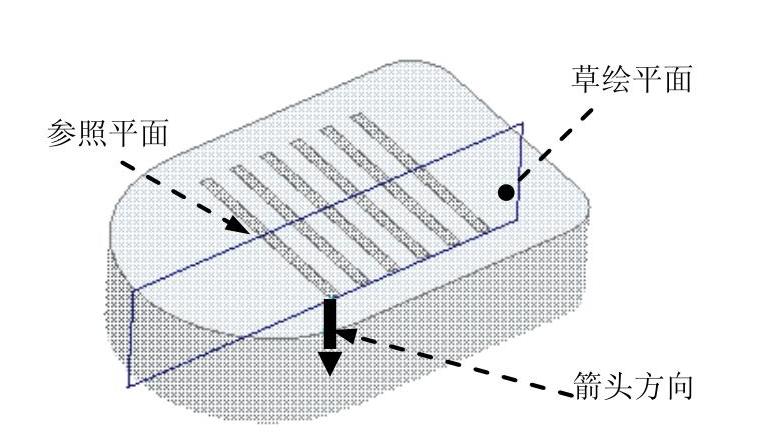

②定义草绘截面放置属性。在绘图区中右击,从弹出的快捷菜单中,选择 命令,在系统

命令,在系统 的提示下,选择图3.2.4所示的表面为草绘平面,接受图3.2.4中默认的箭头方向为草绘视图方向,然后选取图3.2.4所示的基准面为参照平面,方位为

的提示下,选择图3.2.4所示的表面为草绘平面,接受图3.2.4中默认的箭头方向为草绘视图方向,然后选取图3.2.4所示的基准面为参照平面,方位为 ,单击

,单击 按钮,至此系统进入截面草绘环境。

按钮,至此系统进入截面草绘环境。

③绘制截面草图。进入截面草绘环境后,选取NC_ASM_TOP基准面和NC_ASM_RIGHT基准面为草绘参照,截面草图如图3.2.5所示,完成特征截面草图的绘制后,单击工具栏中的“完成”按钮 。

。

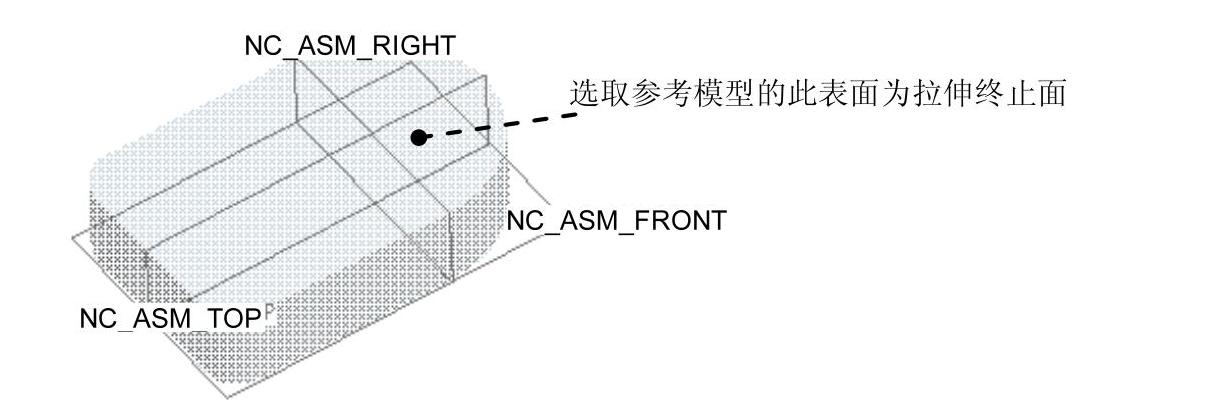

④选取深度类型并输入深度值。在操控板中选取深度类型 (到选定的),选取图3.2.6所示的参考模型表面为拉伸终止面。

(到选定的),选取图3.2.6所示的参考模型表面为拉伸终止面。

⑤预览特征。在操控板中单击“预览”按钮 ,可浏览所创建的拉伸特征。

,可浏览所创建的拉伸特征。

⑥完成特征。在操控板中单击“完成”按钮 ,则完成特征的创建。

,则完成特征的创建。

图3.2.4 定义草绘平面

图3.2.5 特征截面草图

图3.2.6 选取拉伸终止面

Task3.制造设置

Step1.选取命令。选择下拉菜单

命令,此时系统弹出“操作设置”对话框。

命令,此时系统弹出“操作设置”对话框。

Step2.机床设置。单击“操作设置”对话框中的 按钮,弹出“机床设置”对话框,在

按钮,弹出“机床设置”对话框,在 下拉列表中选择

下拉列表中选择 ,在

,在 下拉列表中选择

下拉列表中选择 。

。

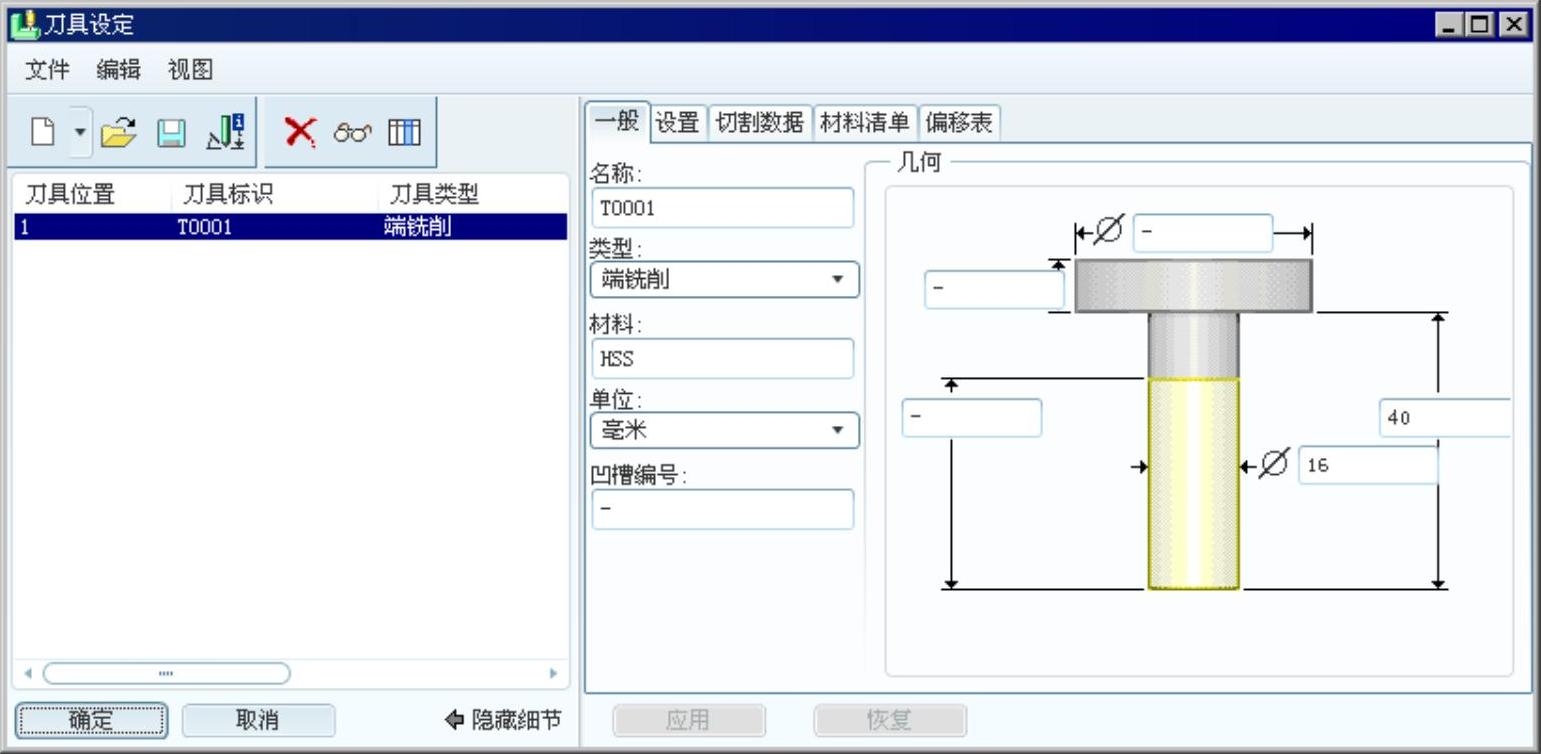

Step3.刀具设置。在“机床设置”对话框中单击 选项卡,然后在

选项卡,然后在 选项组中单击

选项组中单击 按钮。

按钮。

Step4.在弹出的“刀具设定”对话框中设置刀具参数,完成设置后如图3.2.7所示,设置完毕后单击 按钮并单击

按钮并单击 按钮,在“机床设置”对话框中单击

按钮,在“机床设置”对话框中单击 按钮,返回到“操作设置”对话框。

按钮,返回到“操作设置”对话框。

Step5.机床坐标系设置。在“操作设置”对话框中的 选项组中选择

选项组中选择 按钮,在弹出的

按钮,在弹出的 菜单中选择

菜单中选择 命令。

命令。

Step6.选择下拉菜单

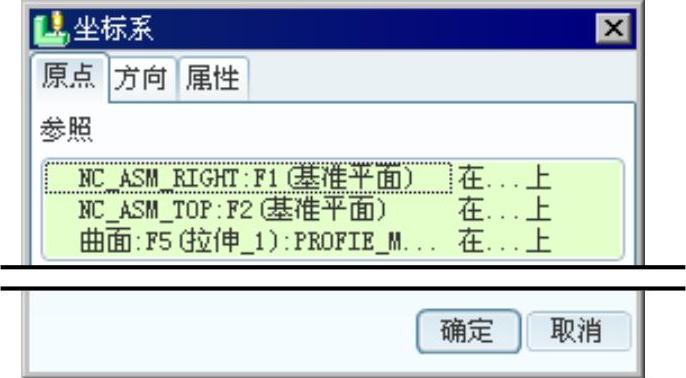

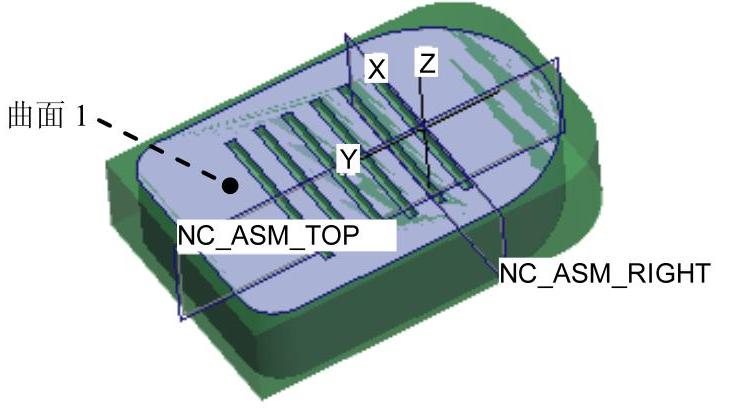

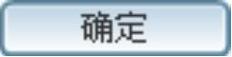

命令,系统弹出图3.2.8所示的“坐标系”对话框。依次选择NC_ASM_RIGHT、NC_ASM_TOP基准面和图3.2.9所示的模型表面作为创建坐标系的三个参照平面,单击

命令,系统弹出图3.2.8所示的“坐标系”对话框。依次选择NC_ASM_RIGHT、NC_ASM_TOP基准面和图3.2.9所示的模型表面作为创建坐标系的三个参照平面,单击 按钮完成坐标系的创建。单击

按钮完成坐标系的创建。单击 按钮可以察看选取的坐标系。

按钮可以察看选取的坐标系。

图3.2.7 “刀具设定”对话框

图3.2.8 “坐标系”对话框(https://www.xing528.com)

图3.2.9 坐标系的建立

注意:为确保Z轴的方向向上,可在“坐标系”对话框中选择 选项卡,改变X轴或者Y轴的方向,最后单击

选项卡,改变X轴或者Y轴的方向,最后单击 按钮,完成坐标系的创建,如图3.2.10所示。

按钮,完成坐标系的创建,如图3.2.10所示。

Step7.退刀面的设置。在“操作设置”对话框中的 选项组中选择

选项组中选择 按钮,系统弹出“退刀设置”对话框,然后在

按钮,系统弹出“退刀设置”对话框,然后在 下拉列表中选取

下拉列表中选取 选项,选取坐标系ACSO为参照,在

选项,选取坐标系ACSO为参照,在 文本框中输入10.0,最后单击

文本框中输入10.0,最后单击 按钮。完成退刀平面的创建。

按钮。完成退刀平面的创建。

Step8.在“操作设置”对话框中的 选项组中的

选项组中的 文本框中输入加工的公差0.01,然后单击

文本框中输入加工的公差0.01,然后单击 按钮。

按钮。

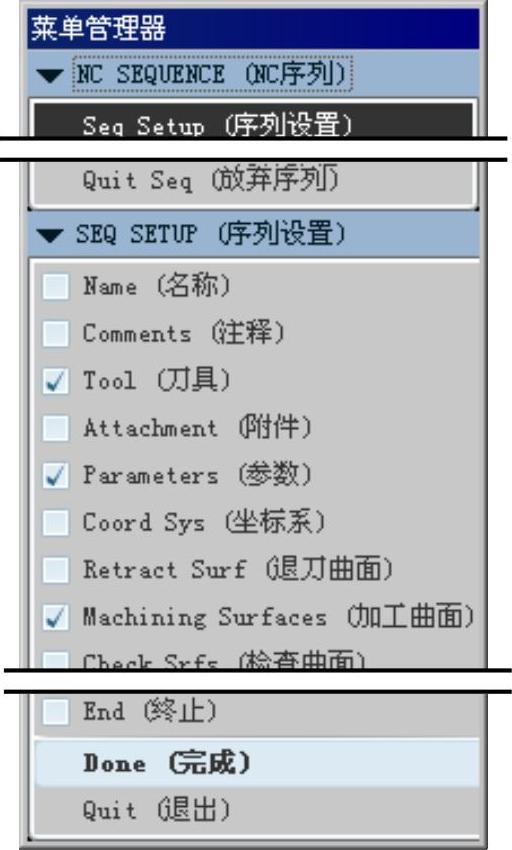

Task4.加工方法设置

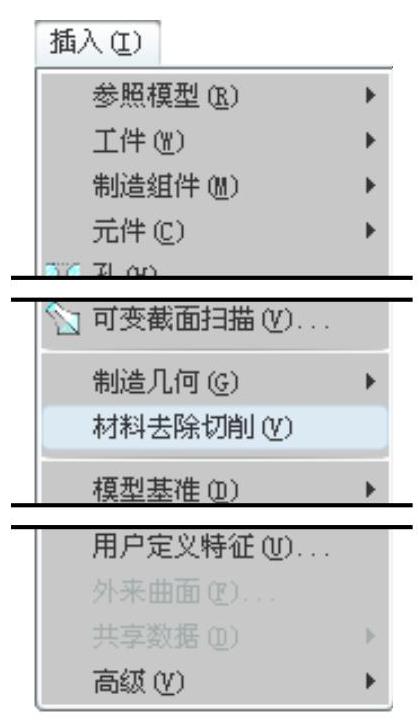

Step1.选择下拉菜单

命令,如图3.2.11所示,此时系统弹出“序列设置”菜单。

命令,如图3.2.11所示,此时系统弹出“序列设置”菜单。

Step2.在弹出的 菜单中选择图3.2.12所示的复选框,然后选择

菜单中选择图3.2.12所示的复选框,然后选择 命令,在系统弹出的“刀具设定”对话框中单击

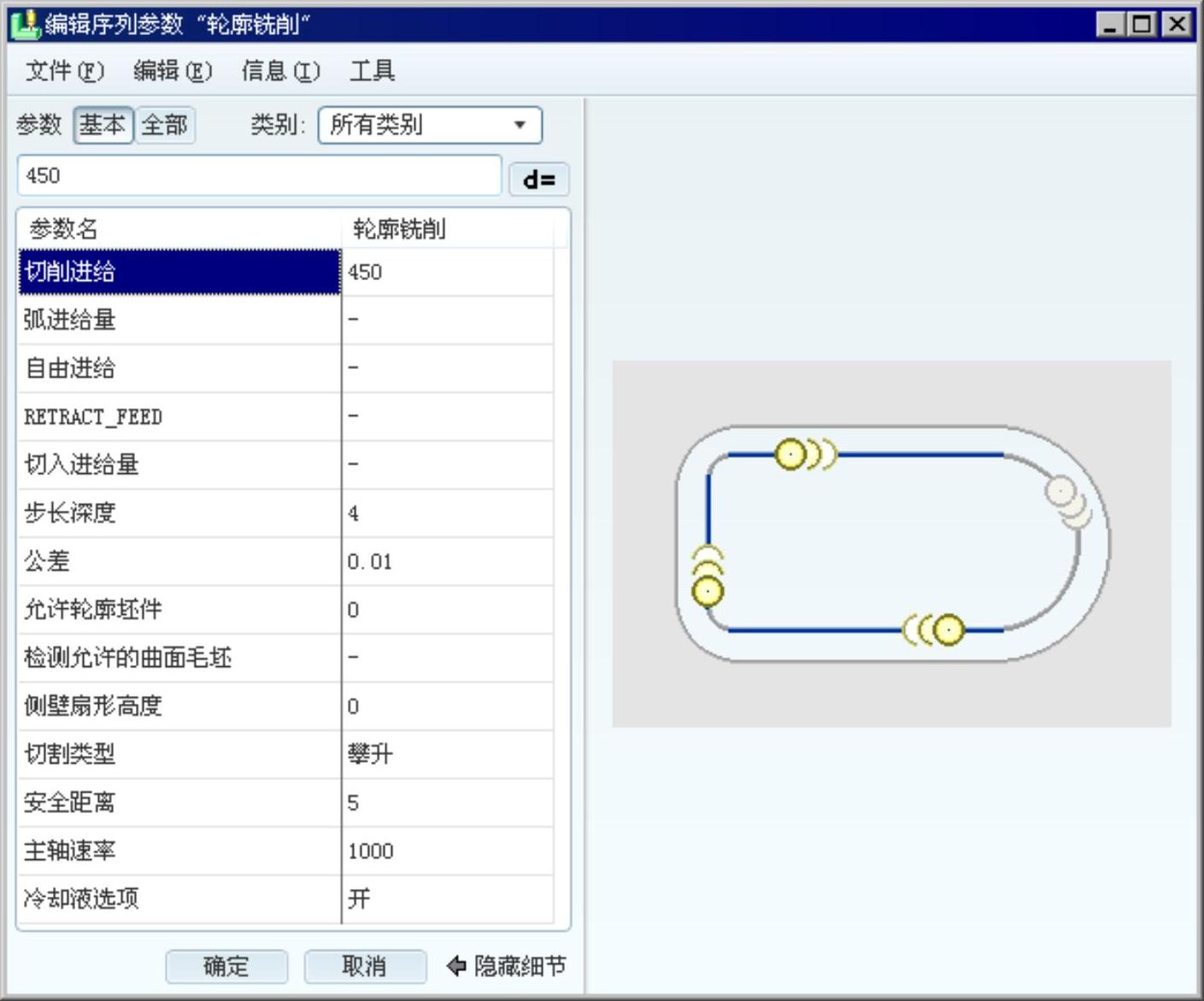

命令,在系统弹出的“刀具设定”对话框中单击 按钮,此时系统弹出编辑序列参数“轮廓铣削”对话框。

按钮,此时系统弹出编辑序列参数“轮廓铣削”对话框。

图3.2.10 “坐标系”对话框

图3.2.11 “步骤”菜单

图3.2.12 “序列设置”菜单

Step3.在编辑序列参数“轮廓铣削”对话框中设置基本的加工参数,如图3.2.13所示,选择下拉菜单 菜单中的

菜单中的 命令。接受系统默认的名称,单击“保存副本”对话框中的

命令。接受系统默认的名称,单击“保存副本”对话框中的 按钮,然后再次单击编辑序列参数“轮廓铣削”对话框中的

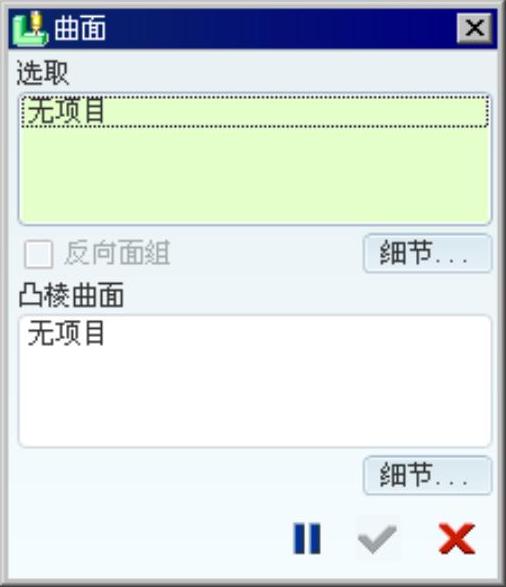

按钮,然后再次单击编辑序列参数“轮廓铣削”对话框中的 按钮,完成参数的设置。此时,系统弹出“曲面”对话框,如图3.2.14所示。

按钮,完成参数的设置。此时,系统弹出“曲面”对话框,如图3.2.14所示。

图3.2.13 编辑序列参数“轮廓铣削”对话框

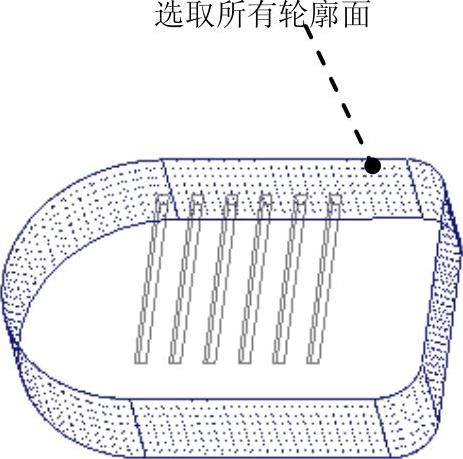

Step4.选取图3.2.15所示的所有轮廓面(参照模型的侧面),选取完成后,在“曲面”对话框中单击 按钮。

按钮。

图3.2.14 “曲面”对话框

图3.2.15 所选取的轮廓面

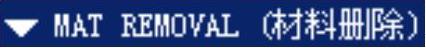

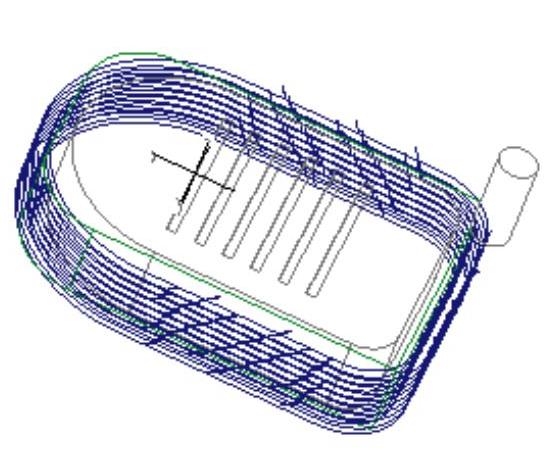

Task5.演示刀具轨迹

Step1.在 菜单中选择

菜单中选择 命令,此时系统弹出

命令,此时系统弹出 菜单。

菜单。

Step2.在 菜单中选择

菜单中选择 命令,系统弹出“播放路径”对话框。

命令,系统弹出“播放路径”对话框。

Step3.单击“播放路径”对话框中的 按钮,观测刀具的行走路线,其刀具行走路线如图3.2.16所示。单击

按钮,观测刀具的行走路线,其刀具行走路线如图3.2.16所示。单击 栏可以查看生成的CL数据,如图3.2.17所示。

栏可以查看生成的CL数据,如图3.2.17所示。

Step4.演示完成后,单击“播放路径”对话框中的 按钮。

按钮。

Task6.加工仿真

Step1.在 菜单中选择

菜单中选择 命令,进入刀具模拟环境。观察刀具切割工件的情况,在弹出的“NC检查结果”对话框中单击

命令,进入刀具模拟环境。观察刀具切割工件的情况,在弹出的“NC检查结果”对话框中单击 按钮,运行结果如图3.2.18所示。

按钮,运行结果如图3.2.18所示。

Step2.演示完成后,单击软件右上角的 按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击

按钮,在弹出的“Save Changes Before Exiting VERICUT?”对话框中单击 按钮。

按钮。

Step3.在 菜单中选取

菜单中选取 命令。

命令。

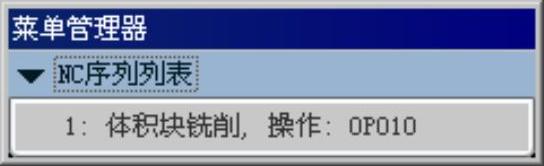

Task7.切减材料

Step1.选取命令。选择下拉菜单

命令,如图3.2.19所示。系统弹出图3.2.20所示的

命令,如图3.2.19所示。系统弹出图3.2.20所示的 菜单,然后在

菜单,然后在 菜单中选择

菜单中选择 ,此时系统弹出

,此时系统弹出 菜单,如图3.2.21所示。

菜单,如图3.2.21所示。

图3.2.16 刀具行走路线

图3.2.17 查看CL数据

图3.2.18 “NC检测”动态仿真

图3.2.19 “插入”菜单

图3.2.20 “NC序列列表”菜单

图3.2.21 “材料删除”菜单

Step2.在弹出 菜单中选择

菜单中选择

命令,系统弹出图3.2.22所示的“相交元件”对话框和图3.2.23所示的“选取”对话框。单击

命令,系统弹出图3.2.22所示的“相交元件”对话框和图3.2.23所示的“选取”对话框。单击 按钮和

按钮和 按钮,最后单击

按钮,最后单击 按钮,切减后的模型如图3.2.24所示。

按钮,切减后的模型如图3.2.24所示。

Step3.在下拉菜单 中选择

中选择 命令,保存文件。

命令,保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。