(1)安装、调整分度头

1)分度头前端安装自定心卡盘,主轴处于水平位置,分度头与尾座之间距离按两顶尖的尺寸确定。鸡心卡头夹持心轴位置应考虑防止铣刀铣坏夹头。

2)按规范要求安装完毕,用百分表和标准圆柱棒找正分度头主轴轴线与工作台台面和纵向进给方向的平行度。

3)调整分度手柄,使定位销插入54孔圈。

(2)检验工件坯料

1)用游标卡尺检验坯料外径应大于φ80mm,一般留磨削余量0.5mm,即外径为φ80.5mm。

2)把工件套在心轴上,用手转动工件,检验圆柱面对内孔轴线跳动偏差应小于0.05mm。检验时用百分表测头接触外圆柱面,首先检验工件与心轴内孔的配合间隙,然后再转动工件检验跳动偏差。

3)用千分尺检验两端面的平行度偏差应小于0.05mm。

(3)装夹、找正工件

1)装夹并找正心轴与分度头主轴同轴度后,把工件套入心轴,紧固螺母,夹紧工件。

2)用百分表检验工件圆柱面与分度头同轴度应小于0.05mm,若超出要求,可松开工件转过一定角度再作检验。

3)用百分表检验工件定位轴向圆跳动应小于0.05mm。若超出要求可把工件转过一定角度或换一个端面定位装夹再作检验。

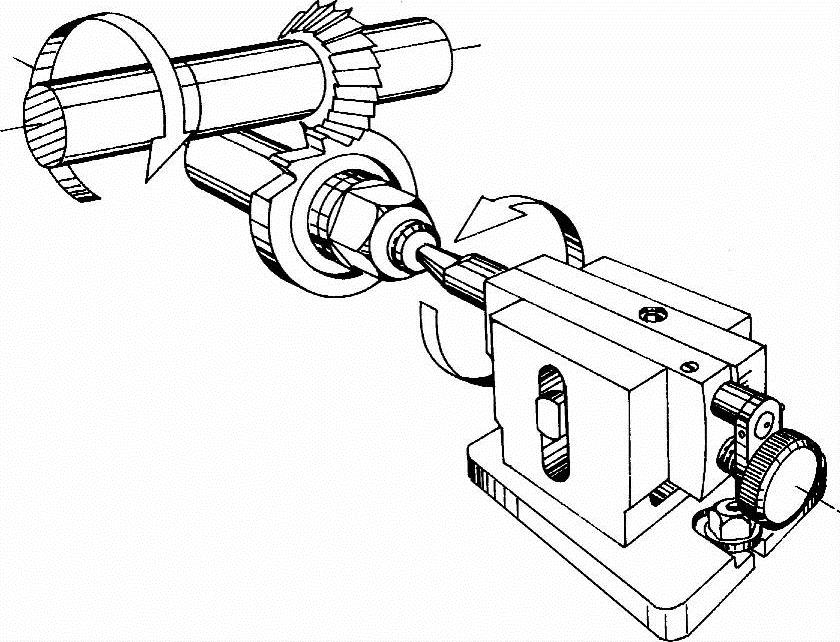

(4)安装铣刀 根据图样端面视图要求并拟定该视图为铣入端形状,则单角铣刀端面刃应与前刀面相对装入刀轴,保证逆铣时切削力指向分度头(见图13-14)。

(5)工件表面划线

1)在工件表面涂色。

2)用游标高度卡尺装夹划线头,用翻转180°方法在工件圆柱面上划出水平中心线并引至两端面。(https://www.xing528.com)

3)根据偏移量S下降游标高度卡尺游标,划出前刀面位置线并引至两端面。用游标卡尺复验中心线与前刀面位置线的距离与S值是否相等。

图13-14 安装铣刀

(6)调整横向偏移量

1)调整工作台,使单角铣刀端面刃铣削平面与前刀面位置线基本对齐,并略偏向齿槽一侧。

2)起动主轴,垂向对刀,观察切痕,当铣刀切深略超过刀尖圆弧后,观察齿槽前刀面与工件上前刀面的位置线是否重合。

3)调整横向偏移量,使铣出齿槽前刀面恰好通过前刀面位置线。

(7)调整齿槽深度 齿槽深度根据棱边宽度f=1mm±0.20mm控制。

1)试切一齿槽后,分度头转过一个齿距再作试切。

2)测量棱边宽度,并根据三角函数估算,当垂向上升1mm,棱边宽度约减小1.73mm,按棱边宽度余量折算调整垂向升高量,使棱边宽度f=1.20mm。

3)逐次粗铣齿槽,并用游标卡尺检验棱边宽度是否一致。

4)微量调整垂向升高量,使棱边宽度达到0.8mm(考虑磨削余量,棱边宽度可为最小极限尺寸)。

5)逐次精铣齿槽。

6)铣削完毕,用百分表测量各齿槽前刀面,检验分齿是否均匀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。