(1)工件圆柱表面划线 工件表面划线是划线对刀调整偏移量的依据,因此划线要力求准确,清晰。

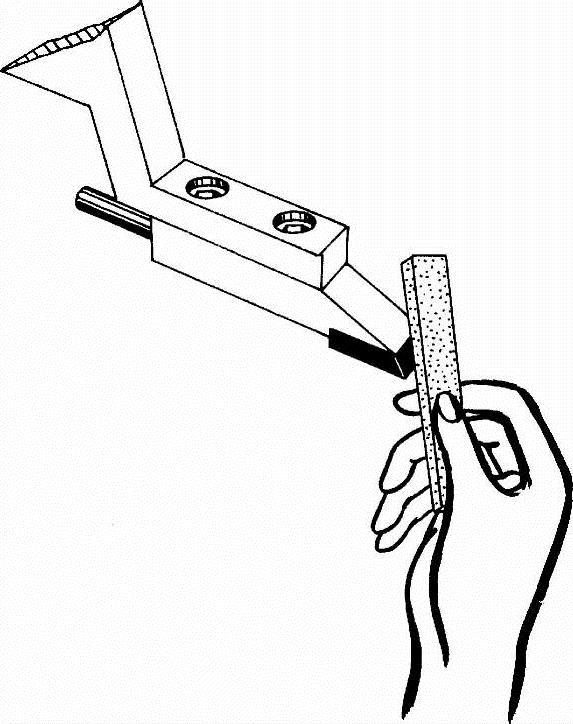

1)划线前要检查游标高度卡尺划线头。检查时除了目测外,还可在其他工件上试划,若试划的线较粗,应对划线头的斜面部分进行修研,修研方法如图13-5所示。

2)划线时,采用翻转180°的校核方法,准确划出水平中心线。由于前角是正值,铣刀应向右偏移,即横向工作台向机床内侧移动。因此,划好中心线后应调整游标高度卡尺向下移动划线头,移动值距水平中心线位置1.22mm,随即划出前刀面铣削位置水平线。

3)按 分度,划出六条前刀面铣削位置线,供铣削齿槽时观察校核。

分度,划出六条前刀面铣削位置线,供铣削齿槽时观察校核。

(2)调整工作台横向偏移量

1)转动分度手柄,把水平中心线随工件转过90°至工件上方。

图13-5 修研划线头斜面的方法

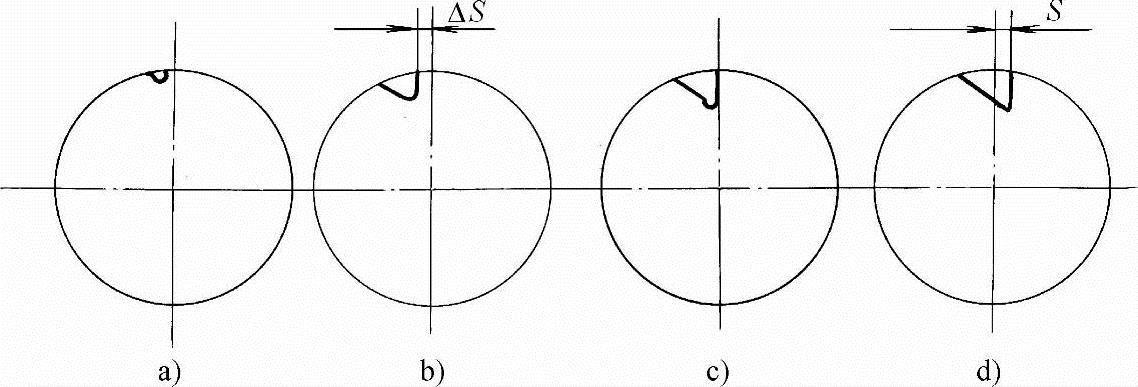

2)调整垂向和横向工作台,使铣刀刀尖对准中心线。因单角铣刀刀尖有圆弧,对刀时,表面切痕应偏离中心线0.8~1mm。然后升高垂向工作台1mm,超过单角铣刀刀尖圆弧(见图13-6a),进行试切,待纵向移动一段距离使工件端部铣出齿槽缺口时,应停机退刀,用游标卡尺测量前刀面与中心线的距离ΔS(见图13-6b)。然后根据测得尺寸,逐步移动横向工作台,使S1=ΔS,前刀面恰好通过中心线(见图13-6c)。

图13-6 调整工作台偏移量(https://www.xing528.com)

3)根据横向偏移量计算值S,调整横向工作台向机床内侧移动1.22mm,使铣刀端面刃铣削平面恰好处于工件前刀面位置(见图13-6d)。

(3)试铣齿槽 垂向再升高1mm试铣齿槽。铣出一段距离,目测前刀面是否恰好通过划线位置。同时用游标卡尺检测齿槽斜面与圆柱面交线距相邻齿前刀面划线所构成的棱边尺寸应大于1.6mm。

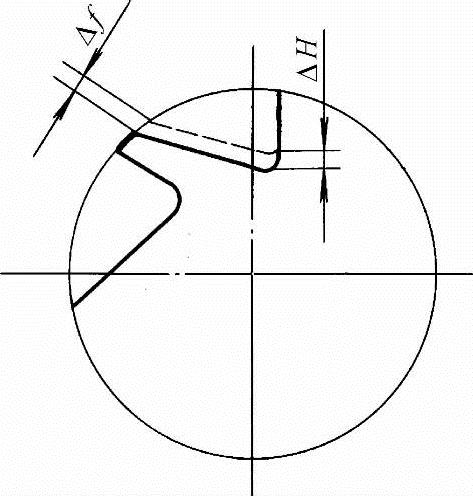

(4)控制棱边 按齿距分度,试铣第二齿槽,铣出约20mm长齿槽后停机退刀,用游标卡尺测量棱边宽度。根据测量值逐步调整垂向工作台,使棱边宽度约为2mm。调整时垂向升高量应根据三角函数进行估算(见图13-7),垂向升高量与棱边宽度的关系可根据cot65°近似得出,即垂向升高1mm(ΔH),棱边宽度约减小2mm(Δf)。

(5)控制齿槽长度 用钢直尺测量试切齿槽的实际长度,根据测量数据调整纵向工作台,使铣刀中心距端面28mm,做好刻度盘与工作台侧面记号。

图13-7 控制棱边

然后按刻度铣削齿槽。再次测量槽长,达到28mm槽长要求。

(6)粗铣齿槽 逐次铣出所有齿槽,铣削完毕检测棱边宽度是否一致。

(7)精铣齿槽 根据棱边宽度测量值微量调整垂向工作台,棱边宽度略小于1.6mm尺寸要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。