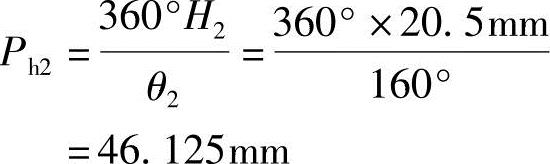

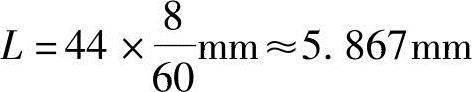

现以图12-30所示工件为例,介绍在X5032型立式铣床上用倾斜铣削法加工等速圆盘凸轮。

(1)分析图样、计算凸轮型面各部分的导程与交换齿轮等加工数据

1)分析图样。根据图样,凸轮由三部分曲线型面组成:0°~120°范围内是升程曲线,升高量H1为20.5mm;120°~200°范围内是空程;200°~360°范围内是回程曲线,升高量也是20.5mm。凸轮从动件滚子直径为φ20mm。

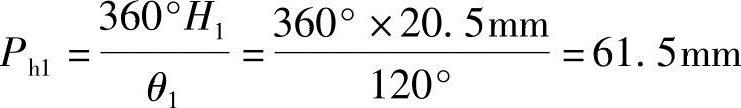

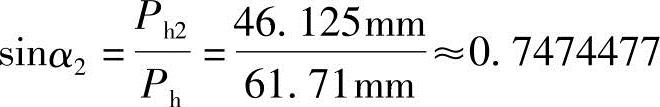

2)计算凸轮导程、回程曲线导程。凸轮导程Ph1计算如下:

回程曲线导程Ph2计算如下:

图12-30 双曲凸轮

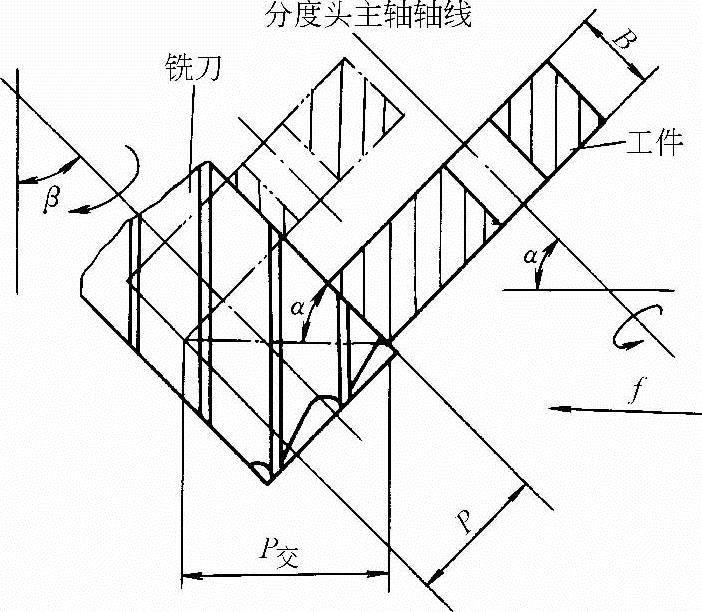

3)计算交换齿轮。计算交换齿轮的导程P交时应选取大于Ph1、Ph2数值中最大的数值61.5mm且又便于配置交换齿轮的数值。现参照有关表值,取Ph=61.71mm,则交换齿轮齿数分别为:z1=100,z2=30,z3=70,z4=60。

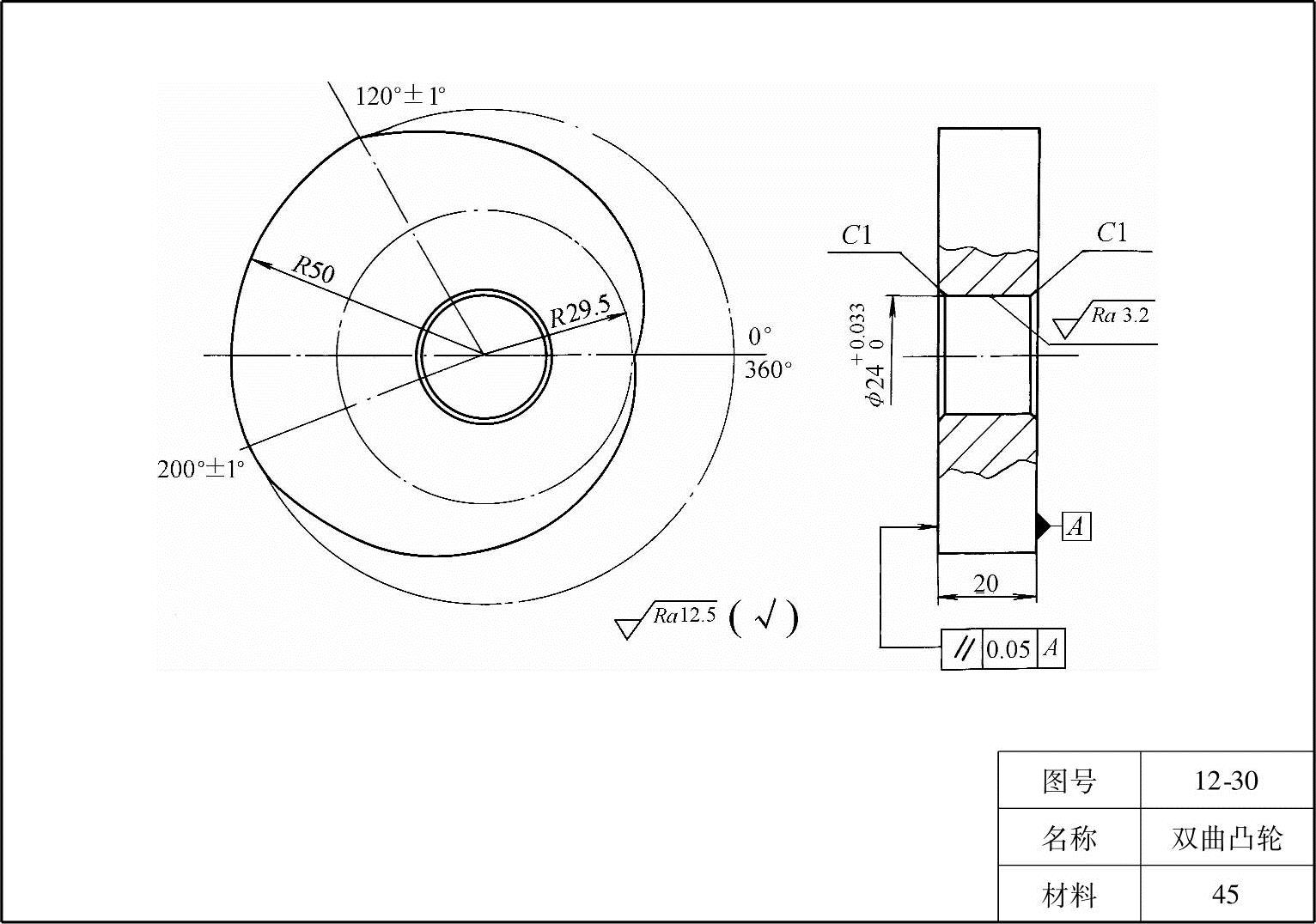

4)计算分度头仰角α和立铣头转角β。

铣升程曲线时:

α1=85°16′

则 β1=90°-85°16′=4°44′

铣回程曲线时:

α2=48°22′

则 β2=90°-48°22′=41°38′

5)预算立铣刀切削部分长度l。用倾斜法铣削凸轮螺旋面时,切削部位将沿铣刀切削刃移动,因此需预算立铣刀切削部分长度l。本例选用与从动件滚子直径相同的φ20mm立铣刀,铣刀长度应根据较小的分度头仰角α2来计算。计算公式如下:

l=B+Hcotα+10mm

式中 B——凸轮厚度(mm);

H——凸轮曲线升高量(mm);

α——分度头仰角(°)。

本例中l=B+Hcotα+10mm

=20mm+20.5mm×cot48°22′+10mm=48mm

(2)铣削步骤 选用X5032型立式铣床用倾斜法铣削凸轮前轮坯表面划线、凸轮粗铣、分度头安装、交换齿轮配置、导程检验、立铣刀安装、工件装夹找正等操作均与垂直法铣削相同。精铣操作时应按以下步骤:

1)铣120°~200°空程圆弧型面。铣削时,分度头主轴置于垂直位置,拔出分度定位销,调整横向工作台,使铣刀周刃对称于工件中心。调整垂向工作台,使铣刀切削刃能一次铣去凸轮厚度方向余量。调整纵向工作台,使铣刀周刃逐步接近工件,摇分度手柄逐次铣削120°~200°圆弧型面至划线位置,达到R50mm要求。

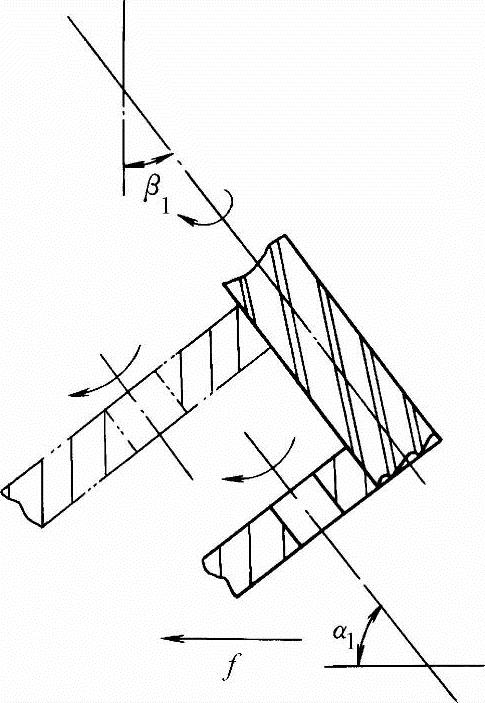

2)铣0°~120°升程曲线。(https://www.xing528.com)

图12-31 差分方法

①按α1=85°16′精确调整分度头主轴仰角,仰角准确性将会影响升程曲线导程的准确性。

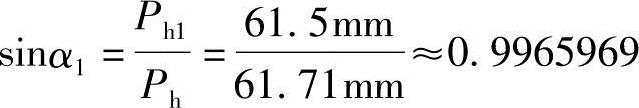

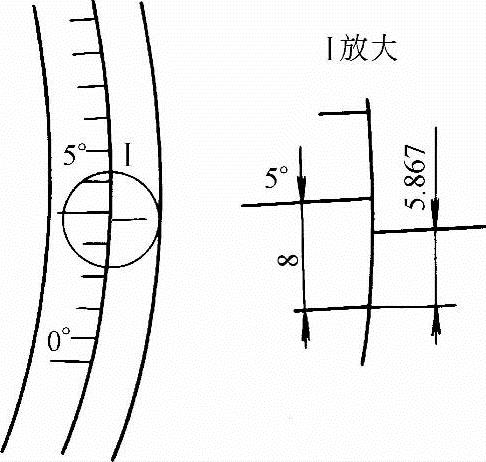

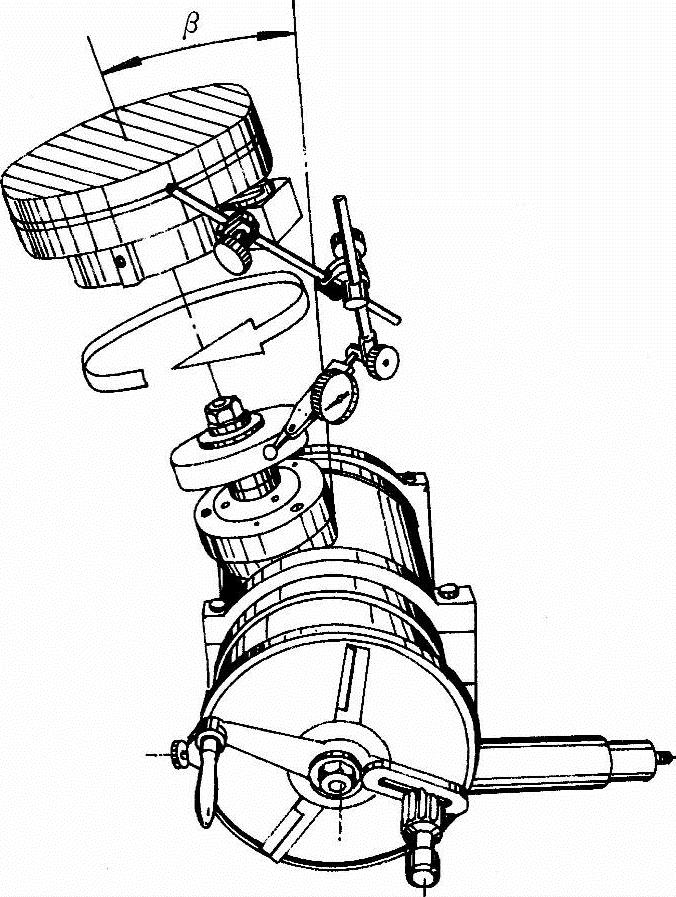

②按β1=4°44′精确调整立铣头转角。由于立铣头转动度数无游标对照44′的数值,因此,须在4°~5°格内作差分,差分方法如图12-31所示。现测得4°~5°格周长为8mm,则44′周长L计算如下:

操作时按刻度转动立铣头,先转过4格(即4°),然后可用游标卡尺测量周长(因圆弧较大,弦长与周长近似相等)再转过5.87mm(即44′),略紧固立铣头,然后再作精确调整。

③为保证型面素线与工件内孔轴线平行,立铣头和分度头扳转一定角度后,可以分度头为依据,把百分表安装在铣床主轴上,用手转动主轴,测量凸轮的端面。若百分表指针刻度不变,则表明铣床主轴轴线与工件内孔轴线平行;若有偏差,则需微量调整立铣头转角,直至百分表指针刻度基本不变。具体方法如图12-32所示。

④分别调整分度手柄、垂向和纵向工作台。此时,横向工作台保持原位置。当工件0°位置处于铣刀切削刃下部时(见图12-33),可插入分度定位销并在分度头刻度盘上做好记号,然后逐步升高垂向工作台,手摇分度手柄沿逆铣方向逐次加工0°~120°升程曲线型面至划线位置,达到图样要求。

图12-32 偏差调整

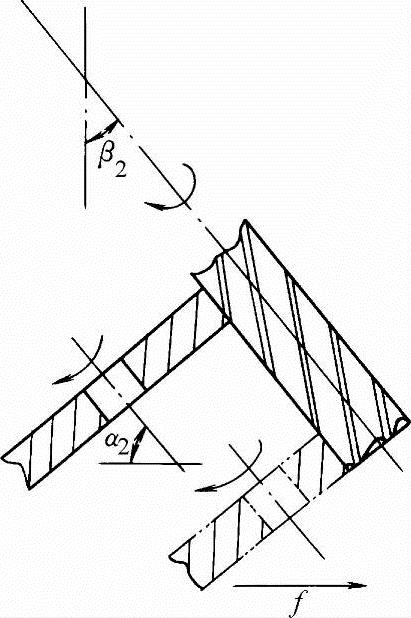

3)铣200°~360°回程曲线。

①按α2=48°22′精确调整分度头主轴仰角。

②按β2=41°38′精确调整立铣头转角。

③用百分表校验铣床主轴与工件内孔轴线的平行度。

④分别调整分度手柄、垂向和纵向工作台。此时,横向工作台位置仍保持不变。当工件200°位置处于铣刀中心切削刃根部时(见图12-34),插入分度定位销,然后逐步升高垂向工作台,手摇分度手柄,沿逆铣方向逐次铣削200°~360°回程曲线型面至划线位置,达到图样要求。

图12-33 工件0°位置处于铣刀切削刃下部

4)倾斜法铣削操作注意事项。

①倾斜法铣削加工凸轮是用于一个凸轮有多条不同导程曲线或不易用交换齿轮解决工件加工的操作方法。由于操作调整比较复杂,因此,可运用垂直法加工的凸轮不需采用此法。

②选择铣刀时,除切削刃长度必须大于预算长度l外,铣刀应选取较大螺旋角,以使倾斜铣削顺利。

③调整工件与铣刀切削刃起始位置时,应处于上部还是下部要根据铣削使用的刃口部位和曲线的形状来确定。具体操作时可参照图12-33、图12-34和图12-35。当铣刀在工件上面时,铣削升程曲线起始位置工件应处于切削刃长度方向端部,然后随着铣削运动工件逐步向左,两轴线距离增大(见图12-33)。铣削回程曲线起始位置工件应处于切削刃长度方向根部,然后随着铣削运动工件逐步向右,两轴线距离减小(见图12-34)。当铣刀在工件下面时,起始位置恰好相反(见图12-35)。

图12-34 工件200°位置处于铣刀中心切削刃根部

图12-35 铣刀在工件下面

④圆盘凸轮的导程一般都比较小,因此,用手摇分度手柄进行铣削比较省力,而纵向机动进给会使圆周进给量过大,一般不宜采用。

⑤凸轮铣削中退刀一般都在铣刀停转时进行,而且应使切削刃避开加工面,以免损坏铣刀和加工面。用倾斜法铣削凸轮时可略下降垂向工作台,然后退刀逐次铣削。每次铣削时注意消除传动系统间隙。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。