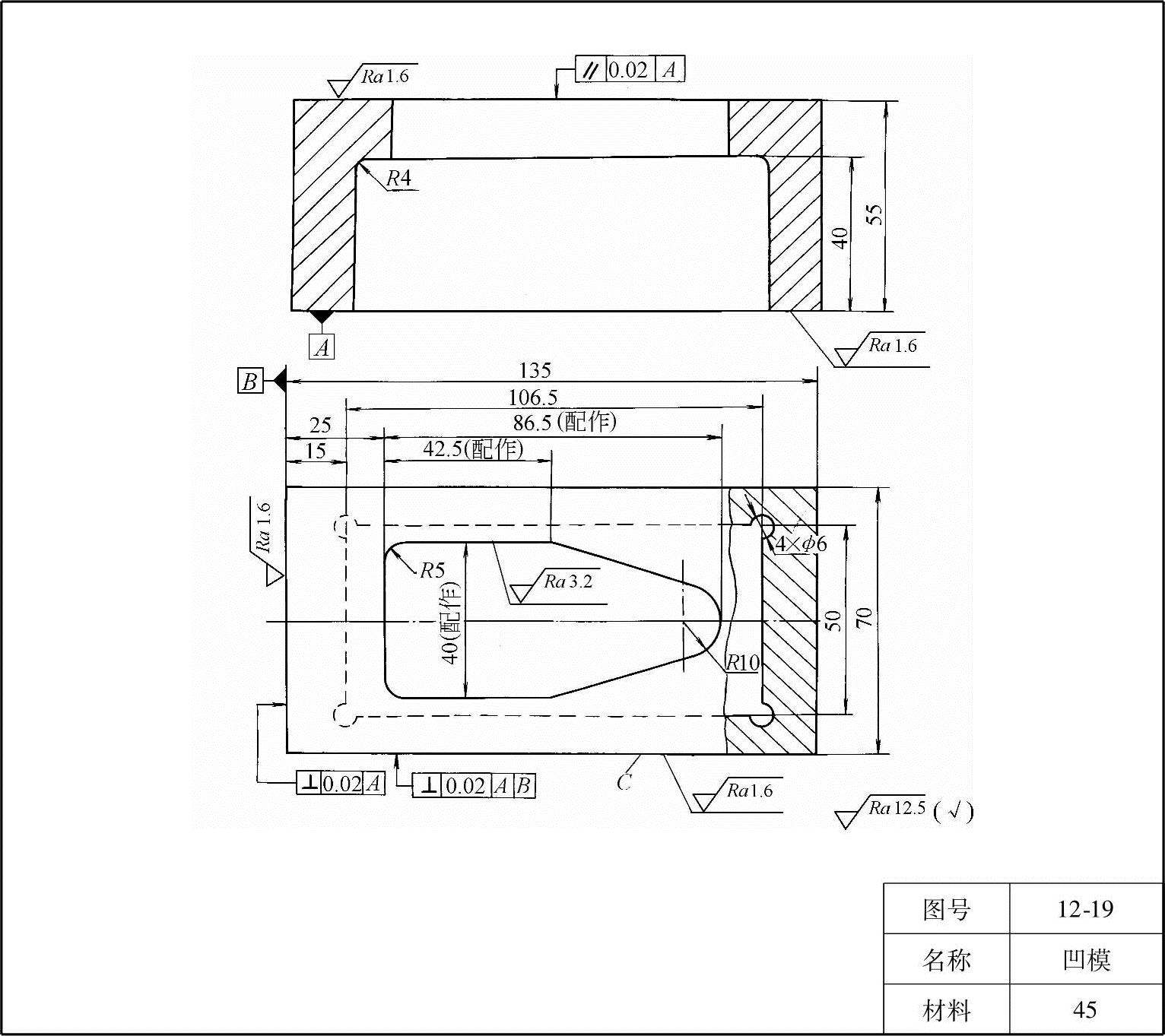

现以图12-19所示凹模为例,介绍铣削凹模型面的操作方法。

图12-19 凹模

(1)图样分析

1)本例凹模型腔是一个内台阶型腔,包括方孔和主要型腔,主要型腔部位与凸模的形状相对应,其尺寸均按间隙小于0.25mm尺寸配作。

2)方孔内腔四个角上设置φ6mm圆弧,底部带R4mm圆弧。

3)外形是立方体结构,尺寸精度要求一般,但几何精度要求较高。顶面与基准面A之间的平行度公差要求在0.02mm以内,四周平面交角及与A面的垂直度公差均要求在0.02mm以内。

4)外形的表面粗糙度要求比较高,Ra值在1.6μm以内,因此,在铣削模具型腔前外形应由磨削加工而成。

(2)铣削准备工作

1)铣刀选择及修磨。

①钻方孔四角,选用直径d=6mm的直柄麻花钻。

②铣削方孔时,粗铣选用直径d=16mm的键槽铣刀,精铣选用直径d=10mm的长型立铣刀。立铣刀刀尖部分需用工具磨修R4mm圆弧。16mm键槽铣刀刀尖圆弧可用手工修磨。

③铣模具型腔时,选用直径d=16mm的立铣刀与直径d=20mm的键槽铣刀。铣削前,选用直径d=14mm与d=18mm的麻花钻钻落刀孔。

2)找正立铣头与工作台面的垂直度。在立铣头主轴端面上装置百分表,检测立铣头与工作台面垂直度,校正精度应在0.02mm以内。

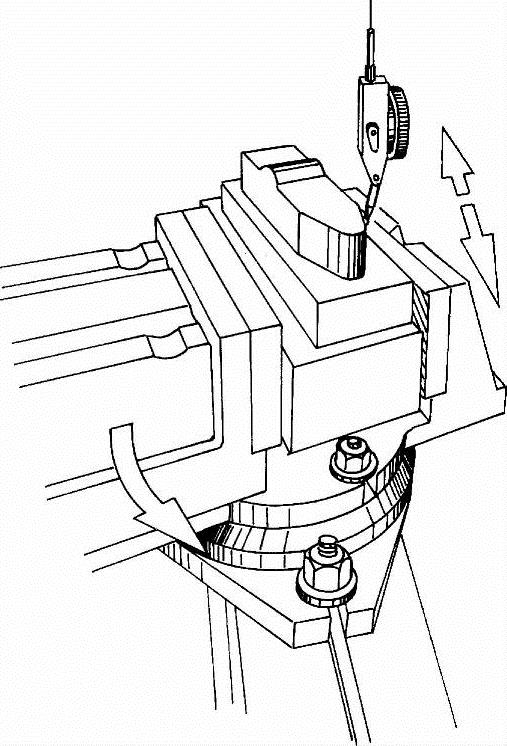

3)安装、找正机用平口钳。选用带回转底座的机用平口钳,用百分表找正定钳口与纵向进给方向平行,检测平口钳水平定位平面与工作台面的平行度误差应在0.02mm以内。

4)工件表面划线。

①工件表面涂涂料。

②用游标高度卡尺划出在A面上的方孔50mm×106.5mm尺寸位置线。

③用游标高度卡尺以B、C面为基准在顶面上划出模具型腔加工位置线。

④在划线上打样冲眼,注意在切点、圆弧中心、外形折点打上样冲眼。为便于钻孔定位,圆弧中心的样冲眼要大一些。

(3)铣削操作步骤

1)铣方孔。

①把工件装夹在机用平口钳上,底面用平行垫块垫实。

②采用弹簧夹头刀轴装夹φ1.5mm中心钻。

③调整工作台,在φ6mm孔中心位置钻中心孔。

④换装φ6mm麻花钻,钻φ6mm孔至40mm深度位置。

⑤依次按尺寸调整工作台,在方孔四角钻中心孔,钻φ6mm孔至尺寸要求。

⑥换装φ16mm键槽铣刀,按方孔尺寸,单面留1mm余量,底部按40mm深度粗铣方孔。

⑦换装10mm立铣刀,精铣方孔至图样尺寸要求,在底面接平时,应仔细调整垂向工作台。

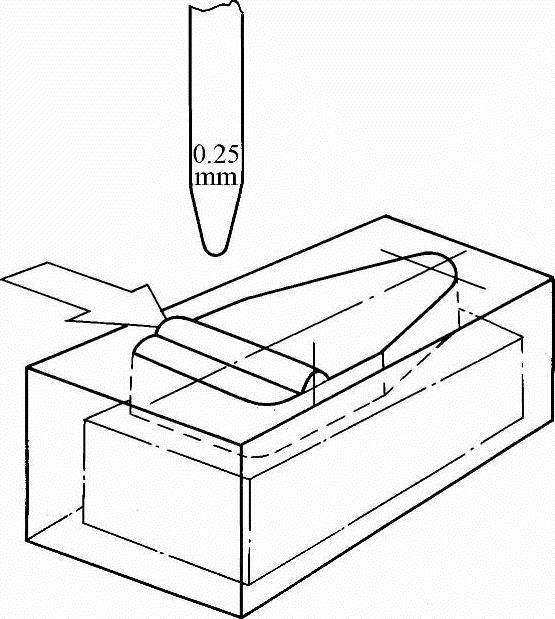

⑧精铣方孔时,为了保证内壁平面精度,需多次循环加工。由于切削刃部较长,直径较小,因此,一次铣削时周刃切削量不宜过多,可依次减少,宜按0.4mm、0.3mm、0.2mm、0.1mm台阶状确定。铣削时,按凸模的外形实际尺寸及间隙0.25mm范围确定方孔尺寸。此外,方孔的50mm两侧内壁平面须与外形对称。

⑨用凸模外形试配装入,并用塞尺检验间隙值在0.25mm之内。

2)铣模具型腔。

①仔细测量凸模的型面尺寸精度,按0.25mm间隙要求确定凹模型腔相应部位实际加工尺寸精度范围。

②用千分尺测量方孔位置尺寸15mm实际值,做好记录。

③把工件装夹在机用平口钳上,用百分表找正工件上平面与工作台面的平行度误差在0.02mm以内。

④装夹φ6mm麻花钻,分别在2×R8mm中心位置钻落刀孔。

⑤换装φ18mm麻花钻,在R10mm中心位置钻落刀孔。

⑥按凸模端面10mm尺寸的实际值用φ16mm立铣刀铣端面。铣削时,用千分尺测量内腔端面至B面的尺寸,使测得的尺寸与方孔位置尺寸15mm的实际值之差小于凸模对应尺寸10mm的实际值,公差在0.25mm之内。

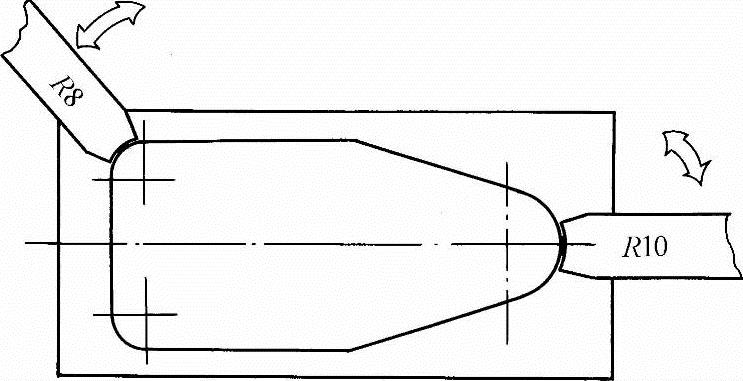

⑦调整工作台,换装φ20mm键槽铣刀,在86.5mm尺寸范围内试铣R10mm圆弧面,试铣时要测量R10mm圆弧面对两侧的对称度以及86.5mm尺寸方位的实际值。逐步调整工作台,达到R10mm圆弧面与两侧的对称度和86.5mm尺寸方位配作尺寸要求。

⑧换装φ16mm立铣刀,铣削40mm尺寸两侧,试铣时注意控制两侧与外形的对称度,与凸模的配作间隙在0.25mm以内。

⑨铣与R10mm圆弧相切的一侧斜面。铣削时,可将凸模工件的配合面紧贴活动钳口,松开平口钳回转底座与平口钳的紧固螺母,用百分表找正凸模外形侧面与纵向进给方向平行,如图12-20所示。找正后,紧固回转底座与机用平口钳之间的螺母,铣一侧与R10mm圆弧相切平面,保证相切处连接圆滑,并注意检测尺寸42.5mm应略大于凸模相应位置实际尺寸。

(11)用相同方法找正另一侧平面的铣削位置,用相同操作方法铣另一侧与R10mm圆弧相切平面。(https://www.xing528.com)

(4)模具检验 本课中铣削的凸、凹模属于相配合的模具,因此,对凸模要按图样检验,对凹模需按配合要求及图样参考尺寸进行检验。

图12-20 找正与R10mm圆弧相切的一侧斜面

1)用千分尺检验凸模外形尺寸500-0.5mm、106.5-0.5-0.14mm及40-0.3-0.5mm、86.5-0.5-0.6mm。

2)用游标卡尺检验尺寸54mm、17mm、42.5mm。

3)用直角尺及0.02mm塞尺在平板上检验B面及相对面、C面及相对面与基准面A的垂直度。

4)用百分表在平板上检验工件顶面与基准面A的平行度,示值变动量应在0.02mm以内。同时检验R5mm半圆弧棱带顶部与A面的平行度。

5)用R8mm、R10mm圆弧样板检验凸模上R8mm、R10mm圆弧面。为配合需要,R8mm及R10mm圆弧应略小些,测量时,圆弧样板两端应有0.05mm以内的漏光,如图12-21所示。

6)用R5mm圆弧样板检验R5mm圆弧棱带全长范围内的形状精度。漏光部分用0.15mm塞尺检验间隙是否超差。

7)用表面粗糙度样板用比较法检验工件各表面粗糙度值Ra是否符合图样要求。

图12-21 用圆弧样板检验圆弧面

8)用游标卡尺检验凹模外形135mm×70mm×55mm尺寸,并用直角尺和0.02mm塞尺检验六面体各面之间垂直度;用百分表在平板上检验顶面与A面的平行度,示值变动量在0.02mm以内。

9)用内径千分尺检验方孔内腔尺寸50mm、106.5mm,并用塞尺检验与凸模外形配合间隙在0.25mm以内。

10)用游标深度卡尺检验尺寸40mm,用圆弧样板检验底部四边R4mm圆弧面。

11)用游标卡尺检验凹模型腔尺寸40mm、42.5mm、86.5mm,并用R8mm、R10mm圆弧样板检验内圆弧R8mm、R10mm,为保证配合,漏光部位应在圆弧两端,间隙在0.05mm以内。

12)检验凹、凸模配合间隙,检验时,把配合件向一侧靠拢,然后用塞尺检验其配合间隙;再向另一侧靠拢,再次检验另一侧的配合间隙。间隙检验如图12-22所示。

(5)质量分析

1)凹、凸模具型面与基准面A不垂直,原因是:

①铣刀周刃刃磨质量差,有锥度。

②立铣头与工作台面不垂直。

图12-22 间隙检验

③铣削用量选择不当,铣刀铣削时偏让。

④铣刀尖若刃磨圆弧,刃磨质量差,无后角等。

2)凸模R8mm、R10mm圆弧面尺寸偏差大,原因是:

①工件表面划线偏差大。

②工件与圆转台相对位置找正不准确。

③铣削时,检测不准确,控制尺寸不当。

④铣刀刚性差,铣削时产生偏让。

3)圆弧与直线连接不圆滑,原因是:

①划线切点位置不准确。

②操作时回转工作台或工作台进给开始、终止位置不准确,或在连接点停留切削时间较长。

③铣削用量选择不当,引起振动。

④铣刀刚性差,引起扎刀。

4)凹、凸模无法配合或配合间隙超差,原因是:

①凸模尺寸超差。

②凹模铣削配作尺寸换算、标注错误。

③凸模R8mm、R10mm圆弧与凹模相应圆弧尺寸控制偏差较大。

④铣凹模时,R8mm、R10mm圆弧所用铣刀回转直径较大,圆弧超差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。