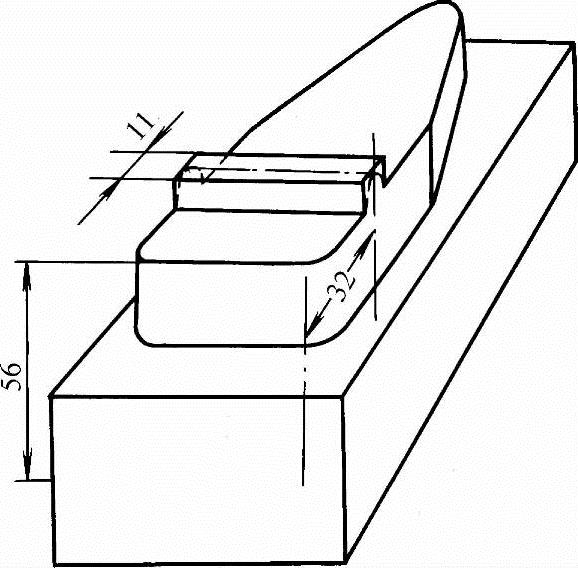

现以图12-14所示凸模为例,介绍铣削凸模型面的操作方法。

图12-14 凸模

(1)图样分析

1)凸模由直线成形面构成,上平面有一凸半圆棱条,周边由直线、圆弧连接而成。

2)外形六面体具有较高的尺寸精度和几何精度,垂直度公差要求在0.02mm以内。

3)外形表面粗糙度值为Ra1.6μm,因此需在铣模具型面前经磨削加工达到。

(2)铣削准备工作

1)选择铣刀。

①选择套式立铣刀铣削,本例选用外径为φ80mm的套式立铣刀,按图在立铣上加工外形,单面放磨削余量为0.30mm。

②周边直线成形面选用刃部长度大于17mm的立铣刀铣削,本例选用外径d=25mm的标准型立铣刀。

③顶部R5mm棱条选用R5mm凹圆弧铣刀。

2)工件划线。

①六面体工件表面涂涂料。

②在平板上用游标高度卡尺以工件B面为基准,先划出尺寸10mm直线,R5mm位置尺寸22mm直线;再划出42.5mm位置线,R10mm中心位置线,以及尺寸86.5-0.5-0.6mm尺寸线。

③以侧面为基准,用翻身法划出对称线,然后划出40-0.3-0.5mm尺寸线,可得出斜面交点。

④以A面为基准,按17mm及R5mm尺寸放0.5mm余量,划出型面台阶线。

⑤以B面及侧面为基准,划出2×R8mm及R10mm圆弧的中心位置点,打样冲眼,用划规划2×R8mm及R10mm圆弧。

⑥用钢直尺以斜面交点向R10mm圆弧作切线,划出斜直线部分,在切点位置打样冲眼。

⑦沿外形划线打样冲眼。

⑧按尺寸22mm、17mm划出R5mm凸半圆弧的中心位置打样冲眼,用划规在侧面划出R5mm圆弧,在圆弧线上打样冲眼。

3)机用平口钳安装找正。按规范安装带有回转底座的机用平口钳。用百分表找正定钳口与纵向进给方向平行,并检查回转底座与上平口钳的回转刻度是否与零线对齐。

4)立铣头位置找正。把百分表装在立铣头主轴端面上,找正立铣头与工作台面垂直。

(3)铣削操作步骤

1)粗铣台阶面。

①选用φ25mm立铣刀,工件装夹在机用平口钳上,沿周边划线,粗铣凸模外形,台阶高铣至39mm,留余量2mm。

②沿周边铣直线部分,控制8mm、44mm、90.5mm尺寸,如图12-15所示。单面留2mm余量。

③松开机用平口钳与回转底座之间的紧固螺母,转动机用平口钳,分别找正两侧与R10mm圆弧相切的直线面同工作台进给方向平行,旋紧回转底座螺母后,粗铣至距划线2mm处。

④粗铣带R5mm棱条的台阶面,台阶高铣至56mm,留凸台宽度为11mm,其中心至B面的位置为32mm,如图12-16所示。(https://www.xing528.com)

2)半精铣合模面。

①把机用平口钳安装在回转工作台面上,然后把回转工作台安装在工作台面上。

②用百分表校核回转工作台面及平口钳定位导轨面与机床工作台面的平行度。找正精度应在0.02mm(100mm测量长度范围)以内。若超出范围应仔细清洁各定位表面,直至达到要求。

③仔细装夹工件,调整回转工作台,用百分表找正工件侧面与工作台纵向进给方向平行。

④换装精铣用立铣刀,调整垂向工作台,试铣合模面两端平面,用千分尺测量合模面至A面的尺寸,检验其平行度误差是否在0.02mm之内。若超出,应仔细检查平行垫块质量及各定位贴合面之间是否清洁。若横向方向测得的尺寸超过平行度公差要求,则可采用在定钳口与工件之间垫薄纸的方法进行调整。

图12-15 沿周边铣直线

图12-16 粗铣台阶面

3)精铣合模面和周边直线成形面。

①调整垂向工作台,控制合模面距A面尺寸为37mm;控制凸模型面端面距B面尺寸为10mm;铣40-0.3-0.5mm尺寸至图样要求,并保证两侧与外形对称。

②找正与R10mm圆弧相切部分直线同纵向工作台进给方向平行,根据回转工作台相对原位置转过的角度做出标记,铣一侧相切面控制尺寸42.5mm,注意找正时尽可能精确,以免铣R10mm圆弧控制86.5-0.5-0.6mm尺寸时偏差过大。回转工作台反向转动,返回原位置后反向转过相同角度,铣另一侧相切面,控制尺寸42.5mm。

③松开平口钳压紧的螺栓,按圆弧找正方法,用针尖找正R10mm圆弧划线与回转工作台同轴,调整工作台,使铣刀回转中心与回转工作台同轴,然后紧固横向工作台,移动纵向工作台,使铣刀处于工件左侧。转动回转工作台,使铣刀切削点落在R10mm圆弧与直线相切位置上,如图12-17所示。沿R10mm圆弧铣削方向转动回转工作台,模拟铣削至另一切点,记下两切点之间回转工作台转角。按逆铣方式铣削R10mm圆弧面,注意与直线的相切连接位置和质量,同时应在铣削过程中用R10mm圆弧样板及千分尺检测R10mm圆弧形状尺寸及86.5-0.5-0.6mm尺寸。

④若R10mm圆弧面与相切直线部分连接圆滑,但86.5-0.5-0.6mm尚未进入尺寸范围,此时可用百分表找正工件侧面与进给方向平行,修铣R10mm圆弧相对应的端平面,使86.5-0.5-0.6mm达到尺寸要求。

图12-17 铣刀切削点

⑤按划线分别找正两R8mm圆弧面划线与回转工作台同轴,铣削R8mm圆弧面与两直线部分平面连接圆滑,铣削时,回转工作台应转过90°夹角。试铣时,应注意用R8mm圆弧样板检测圆弧面形状尺寸。

4)精铣台阶面。

①拆下回转工作台和机用平口钳,把工件直接用压板装夹在工作台面上,用0.02mm塞尺检测A面与工作台面的贴合情况。

②用百分表找正工件侧面与纵向工作台进给方向平行。

③使用横向进给铣削台阶面至54mm尺寸,注意兼顾测量17mm尺寸,保留10.5mm宽度的凸台及R5mm位置尺寸22mm。试铣时注意检测台阶面与工作台面平行度误差应在0.02mm以内。

5)铣R5mm棱带。

①在X6132型卧式铣床上安装R5mm成形铣刀。工件用压板直接装夹在工作台面上,找正工件侧面与横向进给方向平行。

②调整工作台,试铣R5mm,用游标卡尺测量R5mm棱带中心位置,测量方法如图12-18所示。逐步调整工作台,使铣出的R5mm中心位置符合图样要求。

③逐步调整垂向工作台,使R5mm圆弧棱带两侧与台阶面恰好接平。

图12-18 用游标卡尺测量R5mm棱带中心位置

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。