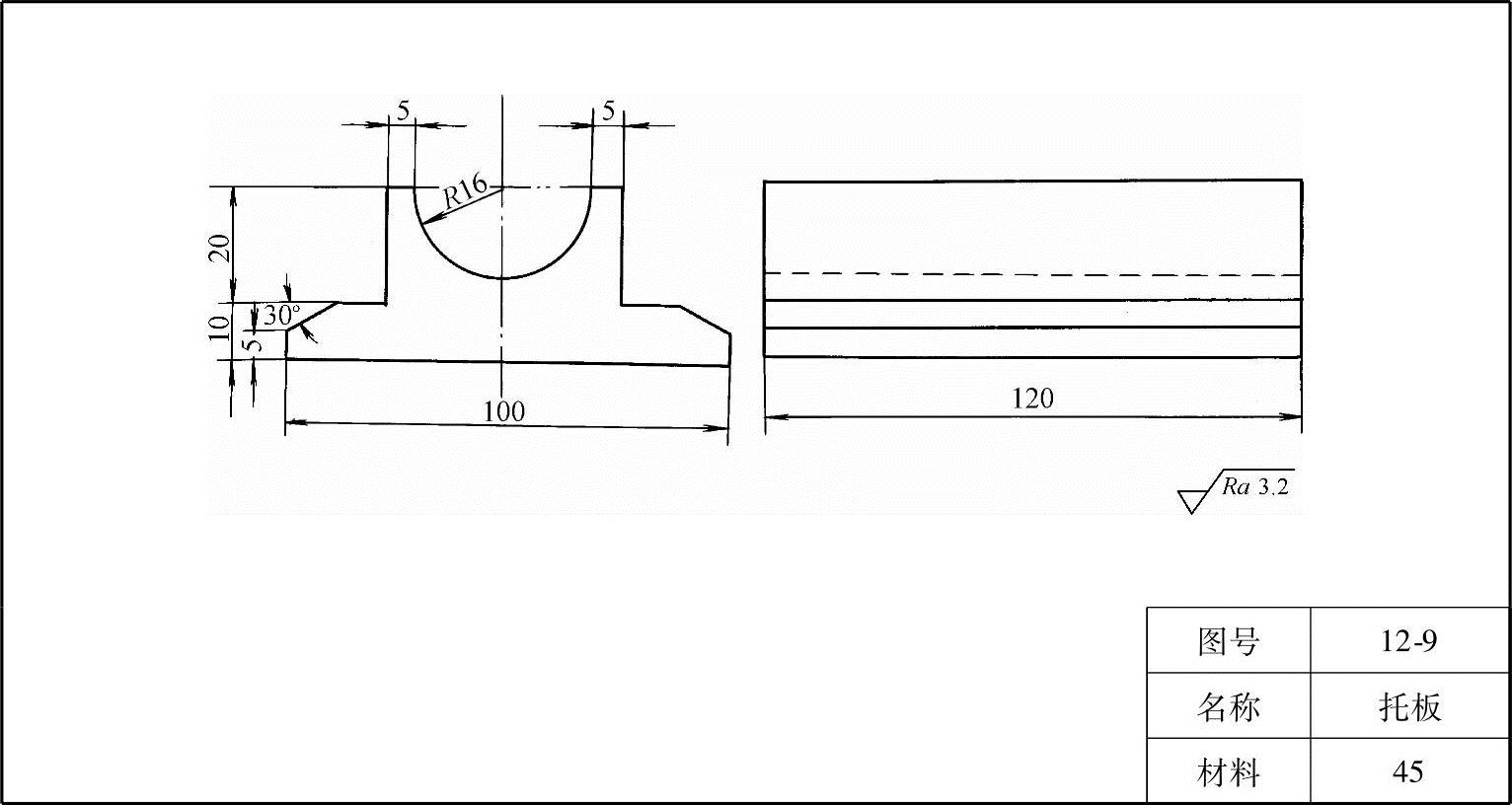

现以图12-9所示托板为例,介绍在X6132型卧式铣床上用成形铣刀等刀具铣削直线成形面的操作方法。

图12-9 托板

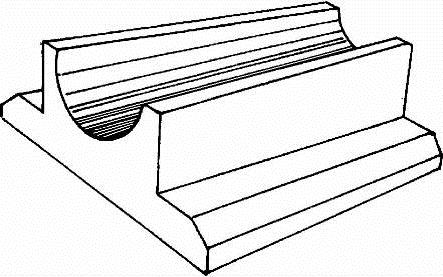

(1)图样分析 图12-9所示托板零件外形包括台阶、斜面、半圆弧槽等部分,由于素线比较长,因此,属于用盘状铣刀等刀具加工的直线成形面。该零件的立体形状如图12-10所示。

(2)铣削准备工作

1)铣刀选择和安装。

①铣外形选用大螺旋圆柱铣刀。

②铣R16mm圆弧槽选用R16mm凸半圆成形铣刀。

③铣20mm台阶选用宽20mm、外径为100mm的错齿三面刃铣刀。

图12-10 托板立体形状

④铣30°斜面选用60°单角度铣刀。

⑤圆柱铣刀和凸半圆成形铣刀选择长刀杆安装,三面刃铣刀和角度铣刀选择短刀杆安装。

2)工件装夹。

①铣外形六面体时选用机用平口钳装夹工件。

②铣台阶、斜面、圆弧槽时选用螺栓压板压紧工件。

③为加工定位方便,在工作台靠机床内侧直槽内安装定位块。工件定位装夹如图12-11所示。

3)工件表面划线。

①在立方体表面涂涂料。

②用游标高度卡尺在平板上用翻转180°的方法划出工件上圆弧槽中心线及槽宽线。

③分别以两侧面定位划出台阶线。(https://www.xing528.com)

④以底面定位,在两侧划出斜面位置线,并用游标万能角度尺划出端面上30°斜面线。

⑤把一块平铁覆盖在工件圆弧槽所在平面上,用C字夹固定。在圆弧槽中心打样冲眼,然后用划规划出R16mm圆弧槽位置。划圆弧线如图12-12所示。

⑥在划线上打样冲眼时注意在各交点上打样冲眼。

图12-11 工件定位装夹

图12-12 划圆弧线

(3)铣削操作步骤

1)铣台阶。把工件直接装夹在工作台面上,将侧面与工作台槽内定位块定位面贴合,用错齿三面刃铣刀粗铣一侧台阶面。然后,把工件水平转过180°,以另一侧面定位,对称粗铣另一侧台阶面。用千分尺检测台阶面尺寸,根据余量调整横向和垂向工作台,半精铣、精铣两侧台阶面达到图样要求。

2)铣30°斜面。以同样的定位方法,用60°单角度铣刀铣30°斜面。为了防止铣坏定位块,可把嵌入内侧直槽里的定位块移装在工作台外侧的直槽内。铣削操作时与上述步骤相同,用两侧分别定位铣出斜面达到图样要求。

3)铣R16mm圆弧槽。

①把压板压紧位置移至台阶面,以同样定位夹紧方法,用R16mm凸半圆成形铣刀试铣R16mm圆弧槽,先按划线对刀,试铣时槽深1mm左右。一侧定位试铣后,将工件水平转过180°以另一侧定位装夹,再以同样深度试铣。若两次切痕不重合,则应按错位量的一半调整横向工作台,逐步使两次铣出的切痕完全重合。此时,R16mm槽已基本处于对称工件两侧中心位置,垂向再深切1mm左右,在全长内铣出R16mm圆弧槽。

②拆下工件,在测量平板上分别以两侧面定位,将底面贴附在六面角铁上。用R16mm标准圆柱棒嵌入圆弧槽内,用百分表测量标准棒最高点,翻身进行测量比较(见图12-13)。若两次测量的示值不一致,在较高处做好标记。

③重新装夹工件,按偏离中心方向调整横向工作台,调整量为百分表两次测量示值差的一半。在原切深位置试铣一下,观察切痕与调整方向是否正确。垂向再次升高1mm,铣出全长内R16mm圆弧槽再次检测,待R16mm槽处于对称两侧位置时,逐步切深铣至图样要求。

图12-13 翻身测量比较

(4)铣削注意事项

1)半圆成形铣刀是铲齿成形铣刀,在铣削时振动较大,因此要注意调整挂架上刀杆支持轴承与刀杆颈的间隙。铣削中若听到刀杆振动声较大,可用扳手适当旋紧轴承螺母,注意加注润滑油,并注意该部位的温度。

2)半圆铣刀的前角为0°,切削阻力较大,因此要选择较小的铣削用量。

3)用两侧定位夹紧方法加工能保证工件的对称度,但零件六面体的两侧面平行度以及与底平面的垂直度均需有较高的精度,否则,会影响曲线外形的加工精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。