(1)铣底槽

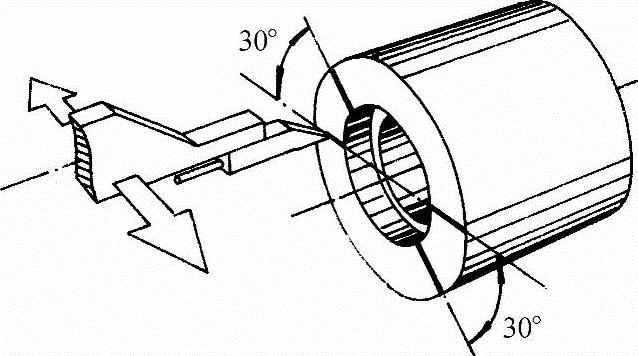

1)划线。将高度尺调整到分度头中心高度(即125mm)。在工件端面划出中心线后,分度头主轴转过30°,再划出夹角为30°的第二条线(见图11-44)。

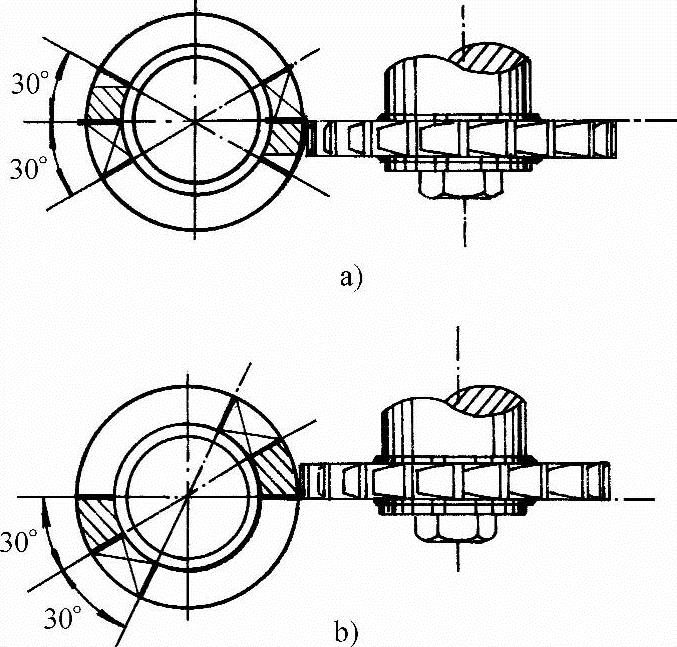

2)对刀。使三面刃铣刀一侧刃对准工件中心线(见图11-45a)。

图11-44 划线

3)铣30°一侧面。按对刀步骤,用纵向工作台调整铣削层深度16mm,横向工作台机动进给铣出底槽一侧,分度后铣出第二条底槽同一侧(见图11-45a)。

4)铣30°另一侧面。分度头主轴转过30°,并使三面刃铣刀另一侧刃对准30°槽角的另一条中心线。横向工作台机动进给铣出底槽的第二侧面。分度后铣出两条对应的底槽(见图11-45b)。此槽夹角为30°。

(2)铣螺旋面

1)连接交换齿轮。将脱开的交换齿轮连接,并检查啮合间隙。

2)安装立铣刀。拆下短刀杆,换装铣夹头,用弹性套装夹φ12mm立铣刀。

图11-45 铣30°侧面

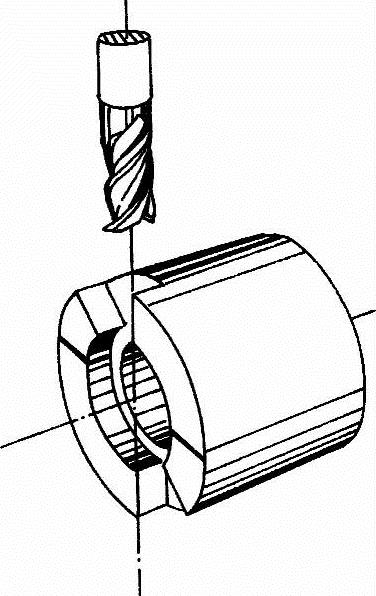

3)对刀。工件逆时针转过90°,使工件30°右侧槽面处于垂直位置,目测铣刀的中心对准槽侧(见图11-46)。

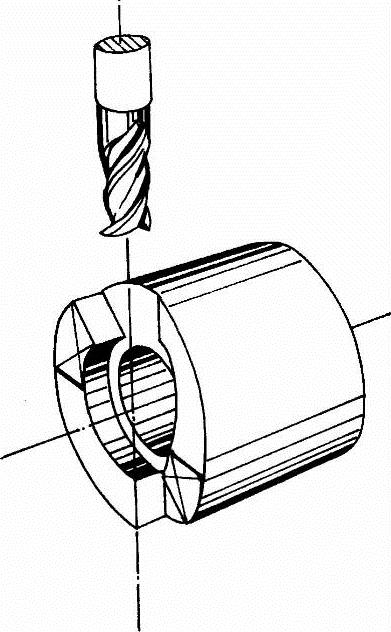

4)铣削。对刀完毕,在分度头主轴刻度盘上做好记号。拔出分度定位销,移动纵向工作台,使立铣刀切入齿槽约2mm。然后将定位销插入附近的孔圈中,摇动分度手柄铣削螺旋面。每调整一次铣削深度后,应同时铣出两个螺旋面。这样分数次反复进给,约留0.3~0.5mm余量进行精铣,直至完全符合图样要求为止。

注意:每次铣削后,工件退回时,必须降低垂向工作台或提升主轴后,反向摇动分度手柄,回到螺旋面的起铣处。拔出定位销,纵向进给后,再升高工作台或下降主轴套筒到原来位置,进行后一次铣削(见图11-47)。否则会因存在传动间隙而碰坏已铣表面。

(https://www.xing528.com)

(https://www.xing528.com)

图11-46 对刀

图11-47 最后一次铣削

螺旋形牙嵌离合器的两个螺旋面要求等高,因此铣削时要分粗精铣。精铣时,要求立铣刀的相对位置不再变动,即铣削位置与深度相同,这样可保持两个螺旋面对称。

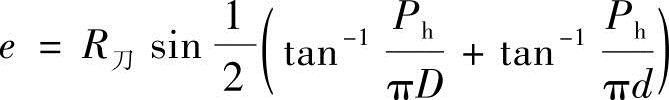

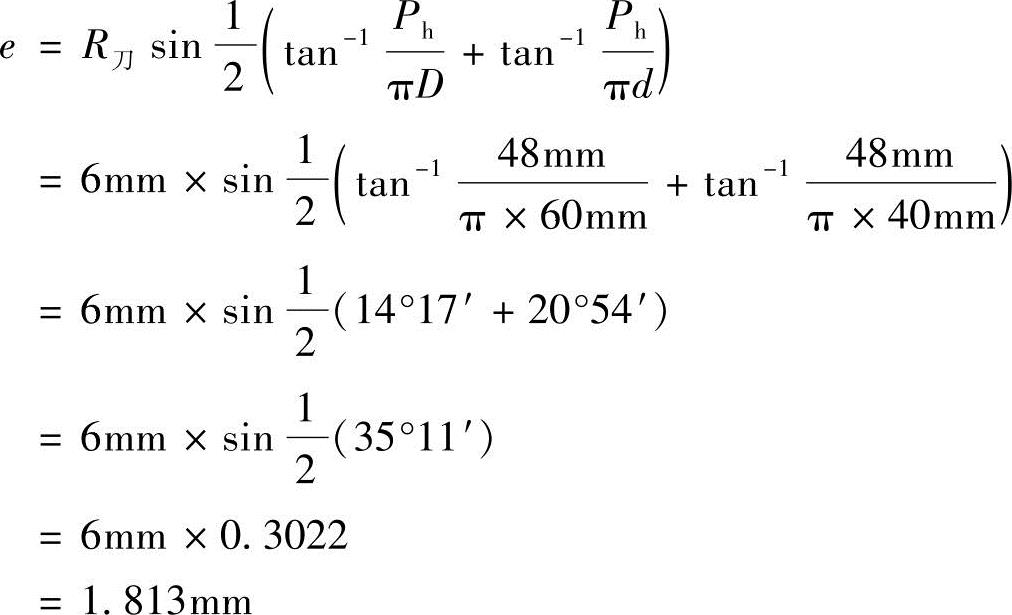

铣削精度较高的螺旋形牙嵌离合器时,应使铣刀中心与工件中心偏离距离e,这是为了减少干涉现象,获得较精确的径向直廓螺旋面。e值(单位:mm)的计算公式如下。

式中 R刀——立铣刀半径(mm);

d——工件齿部内径(mm);

D——工件齿部外径(mm);

Ph——螺旋面导程(mm)。

本工件D=60mm,d=40mm,R刀=6mm,Ph=48mm。

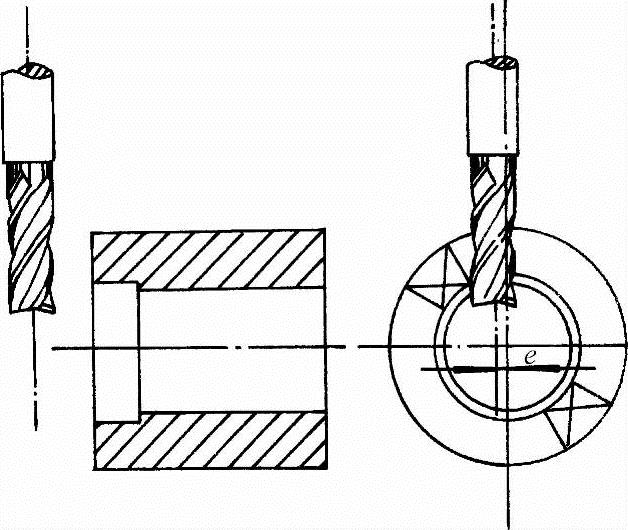

如果工件用此法铣削,则e所偏方向见图11-48。

图11-48 工件中心偏离方向

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。