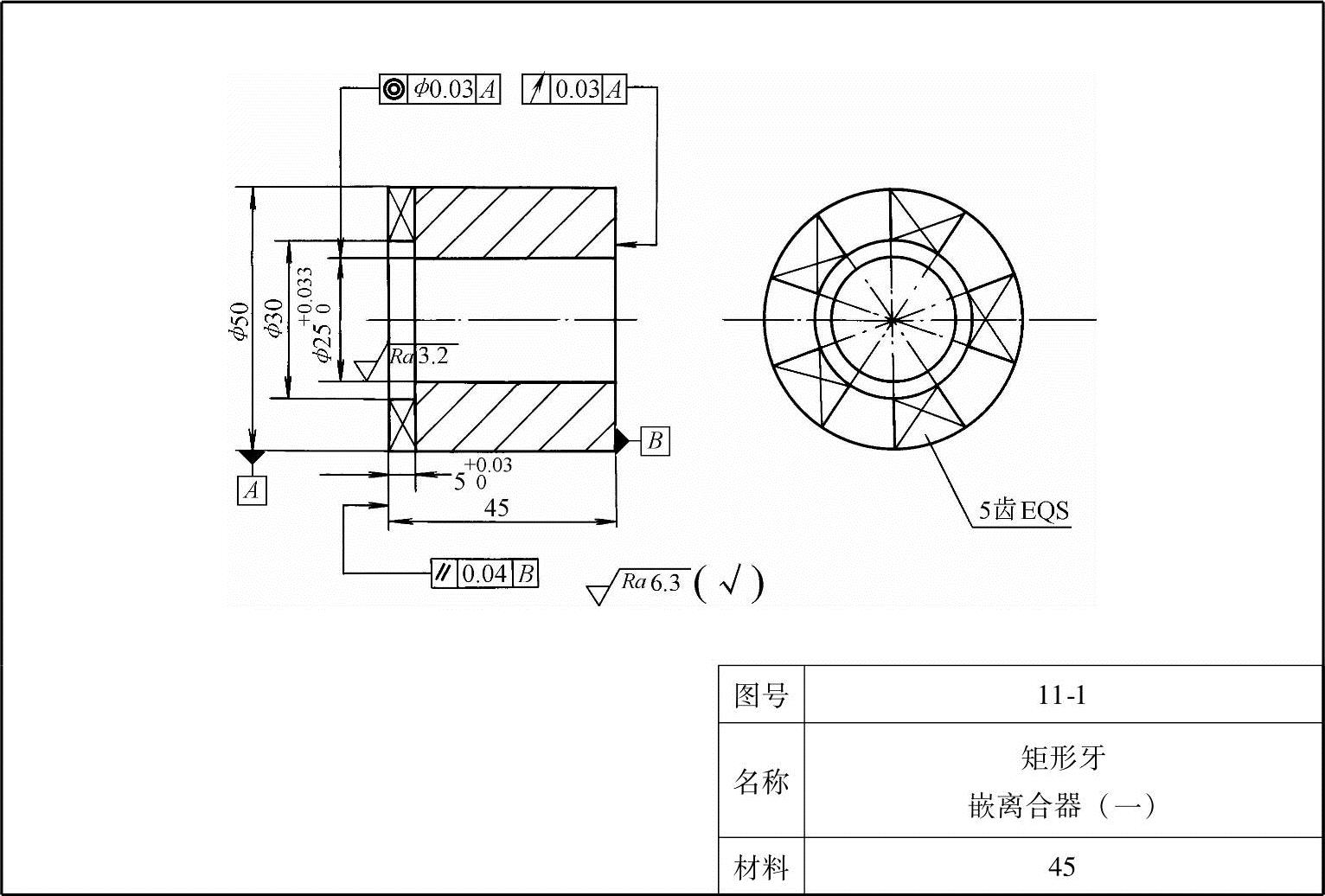

现以图11-1所示工件为例介绍在卧式铣床上铣削奇数矩形牙嵌离合器的方法。

图11-1 矩形牙嵌离合器(一)

(1)选择及安装铣刀

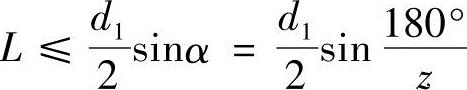

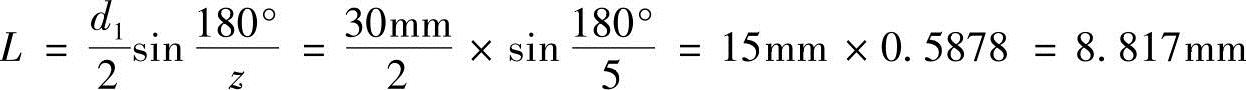

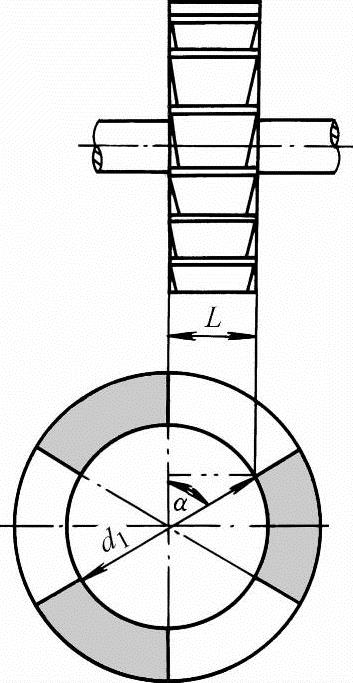

1)选择铣刀。为了获得较好的齿形和较高的生产率,一般采用刚性较好的三面刃铣刀,铣削时为了不碰坏相邻的齿面,三面刃铣刀宽度应按下式计算,三面刃铣刀参数如图11-2所示。

式中 L——三面刃铣刀宽度(mm);

d1——离合器齿部的孔径(mm);

α——齿槽角(°);

z——离合器的齿数。

本例选用铣刀

现选用63mm×6mm的标准三面刃铣刀。

2)安装铣刀。将63mm×6mm铣刀安装在刀杆中间,调整主轴转速n=95r/min(vc≈18m/min),进给速度vf=60mm/min。

图11-2 三面刃铣刀参数

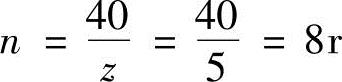

(2)装夹与找正工件 选用F11-125万能分度头,用自定心卡盘装夹工件。分度头水平安装在工作台偏左部位。用百分表找正分度头主轴轴线与纵向进给方向平行。工件装夹时伸出长度约为10mm,并找正工件外圆同轴度误差小于0.03mm(见图11-3a)。工件轴向圆跳动误差也应在0.03mm之内(见图11-3b)。

(3)铣削步骤

1)分度计算。本例中工件齿数z=5,则

即每次分度时,分度手柄转8转。

图11-3 装夹与找正工件

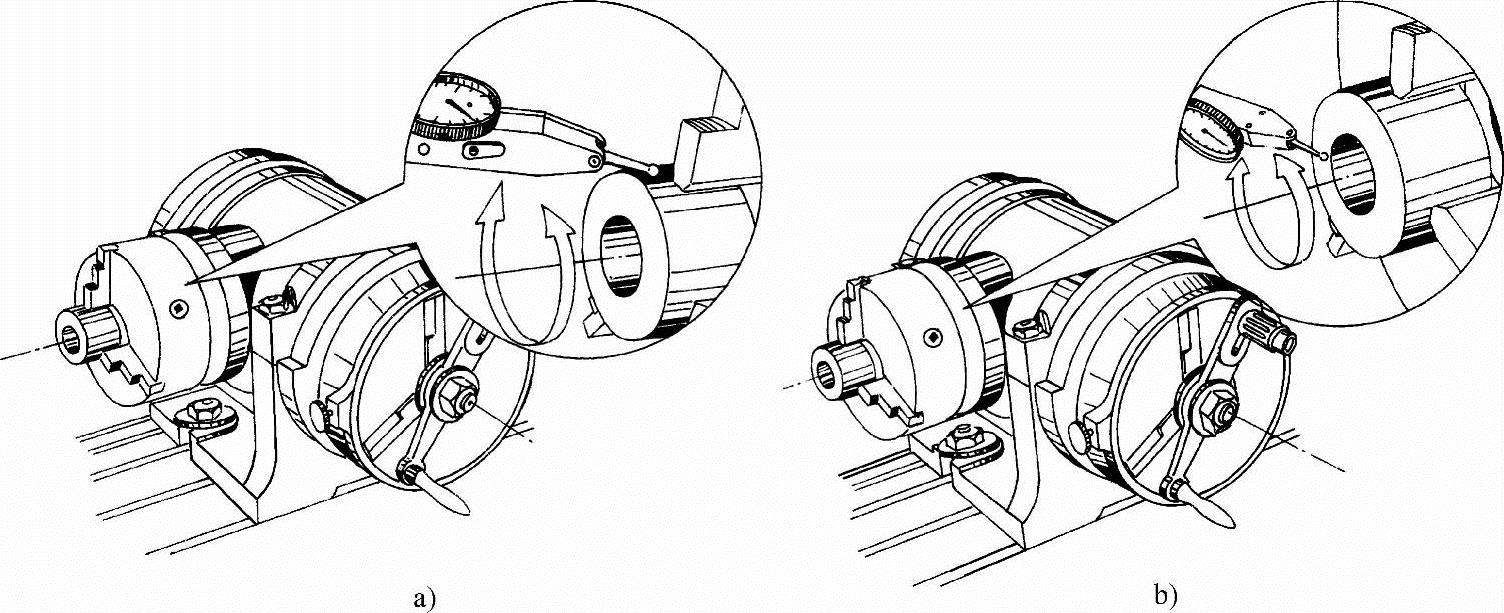

2)对刀。牙嵌离合器矩形齿的齿侧,都是通过工件中心的。为了保证三面刃铣刀的侧刃通过工件中心,常用对刀方法有以下几种:

①划线对刀。利用分度头及游标高度卡尺划出工件水平中心线(见图11-4a)。然后将分度手柄转10转,使中心线处于与工作台垂直的位置。再调整三面刃铣刀位置,使三面刃铣刀一侧刃对准工件中心线(见图11-4b)。

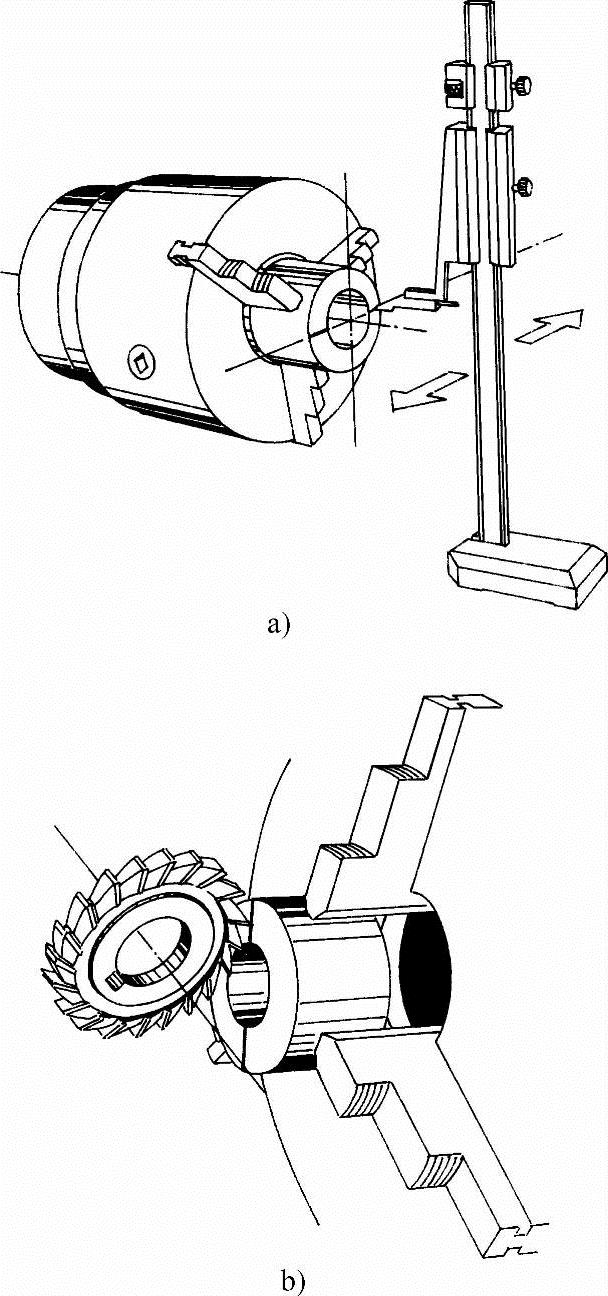

②擦边对刀。利用铣刀的侧刃,擦碰工件外圆表面(见图11-5a)。擦碰时铣刀与工件接触越少越好,然后移动横向工作台。移动距离为工件直径的一半。本例移距为25mm,使铣刀侧刃落在工件中心处,见图11-5b。(https://www.xing528.com)

图11-4 划线对刀

图11-5 擦边对刀

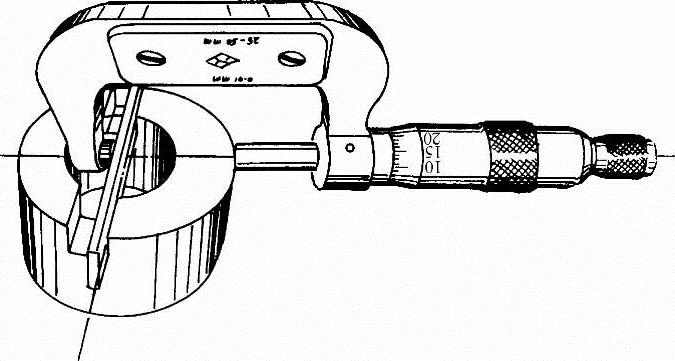

③试切调整铣刀位置。用划线或擦边对刀以后,可以试切一刀,用量块、千分尺量出齿侧与中心的实际距离,如图11-6所示。注意:铣削时留适当的调整量。

本例测量时用3mm量块。测量中心数值应是25mm+3mm=28mm。如实测距离是28.2mm,则横向工作台需按原方向移动0.2mm。

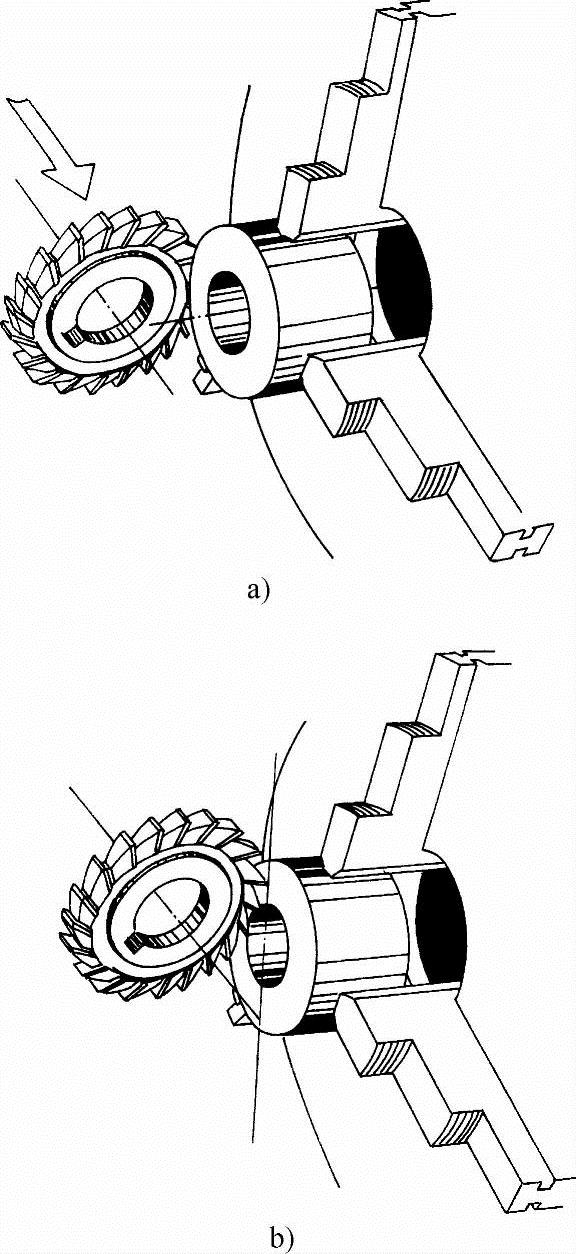

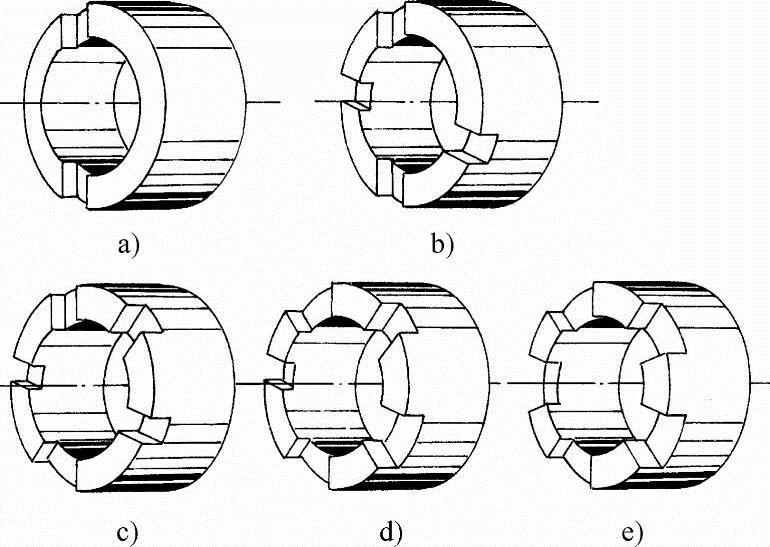

3)铣削。对刀后,调整铣削层深度后即可逐次铣削完成离合器的加工,如图11-7所示。

图11-6 用千分尺测量齿侧与中心的实际距离

图11-7 铣削

a)铣第一刀 b)铣第二刀 c)铣第三刀 d)铣第四刀 e)铣第五刀

①铣第一刀。开动机床,工作台垂向向上进给,完成第一刀铣削(见图11-7a)。

②铣第二刀。下降垂向工作台,分度手柄摇8转,进行第二刀铣削(见图11-7b)。

③铣第三刀。待第三次铣削后,有一齿形已铣削成形(见图11-7c)。

④铣第四刀。此次铣削完成以后,离合器已有三只齿形完成铣削(见图11-7d)。

⑤铣第五刀。经这刀铣削后,五只齿形已全部完成(见图11-7e)。

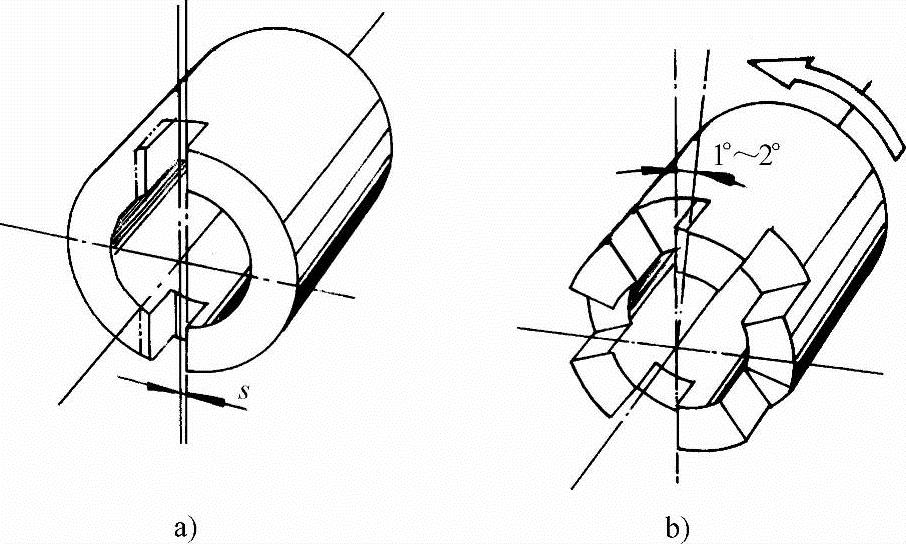

⑥齿侧间隙的获得。离合器一般成对使用。要使两只离合器较顺利地接合与脱离,一对离合器齿侧需有一定的间隙。常用下列两种方法保证间隙。

a.偏离中心法(见图11-8a)。对刀试切后测量出工件外圆至齿的侧面应为24.95~24.90mm。若本例取接合间隙s为0.20mm,则实际测量尺寸为24.95mm左右。然后按五刀顺序铣削。

图11-8 齿侧间隙的获得

a)偏离中心法 b)偏转角度法

这种操作方法较简单方便。但两只离合器接触时,接合面较小,主要在靠近工件外径处接触。

b.偏转角度法。将齿槽角铣得比齿形夹角大1°~2°。第一次铣削时将三面刃铣刀侧刃落在中心线上,按五刀顺序铣削。此时齿槽角等于齿形角。然后工件向铣刀中心侧刃处转过1°~2°(见图11-8b)。依次铣完五个齿侧,获得间隙。

必须注意,铣刀宽度应适当偏小些。否则,铣削时穿越工件,将会铣坏齿形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。