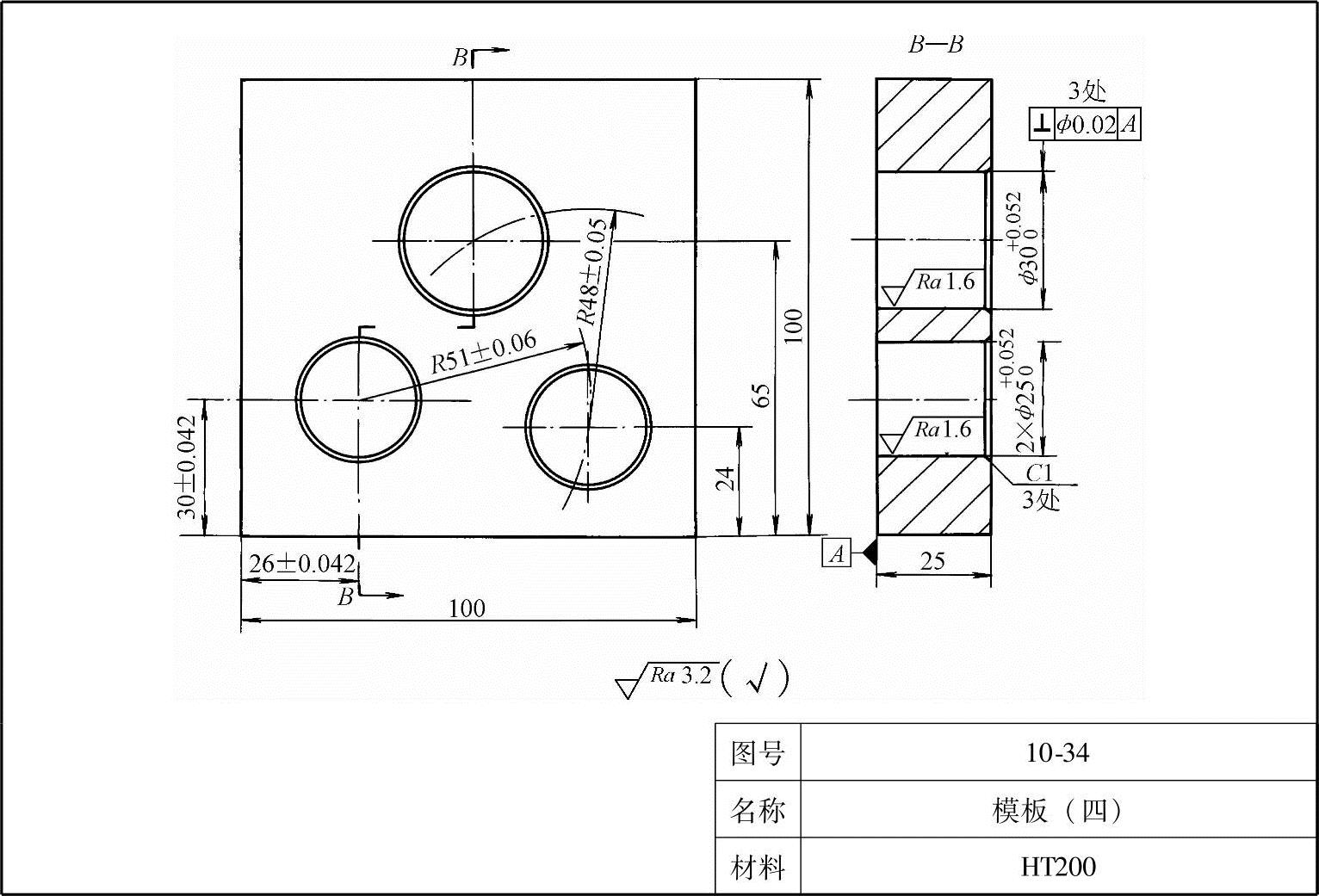

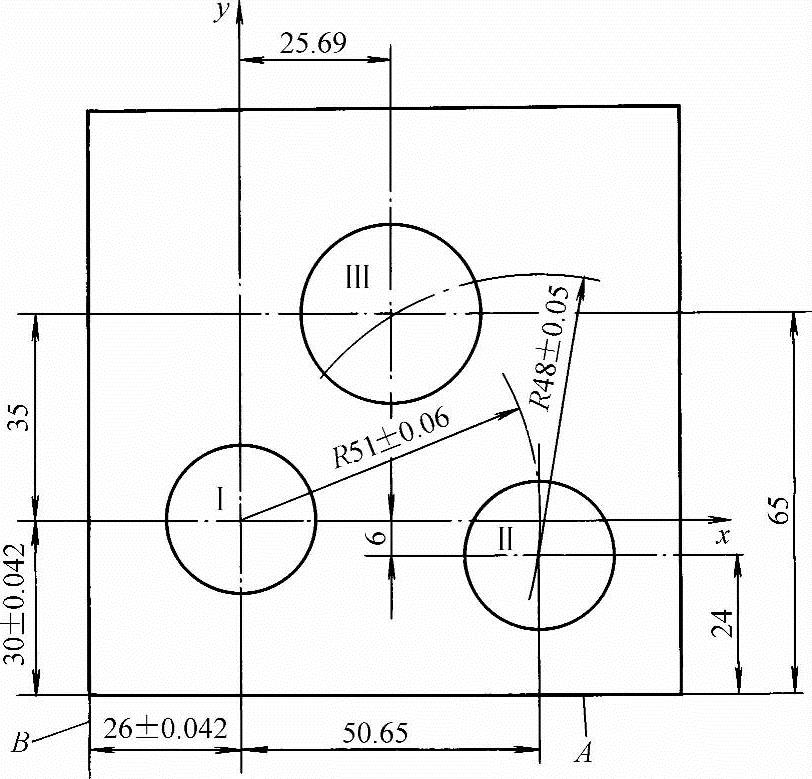

现以图10-34所示工件为例介绍在X5032型立式铣床上镗削多孔工件的操作方法。

图10-34 模板(四)

(1)镗孔前的准备

1)读图。

①孔径。两个孔直径为φ25+0.0520mm、一个孔直径为φ30+0.0520mm。孔口倒角C1。

②孔距。第一个孔,一端面至孔中心为26mm±0.042mm、另一端面至孔中心为30mm±0.042mm;第二个孔,以第一个孔中心为基准R(51±0.06)mm、一端至R相交距24mm;第三个孔,以第二个孔中心为基准R(48±0.05)mm、端面至R相交距65mm。

③形位公差。三孔相对A面的垂直度公差为0.02mm。

④表面粗糙度。孔壁表面粗糙度值为Ra1.6μm。其余为Ra3.2μm。

2)划线。根据图样要求划出三个孔的中心线和轮廓线并打上样冲眼。

3)装夹工件。装夹、找正工件的方法与镗单孔相同。

4)钻孔。钻两个φ22mm孔、一个φ26~φ27mm孔。

5)安装镗杆。选用φ18mm过渡式直柄镗杆,安装在铣夹头内,伸出长度约为70mm。

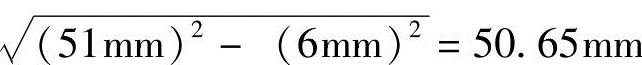

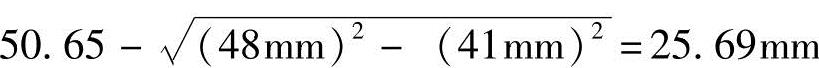

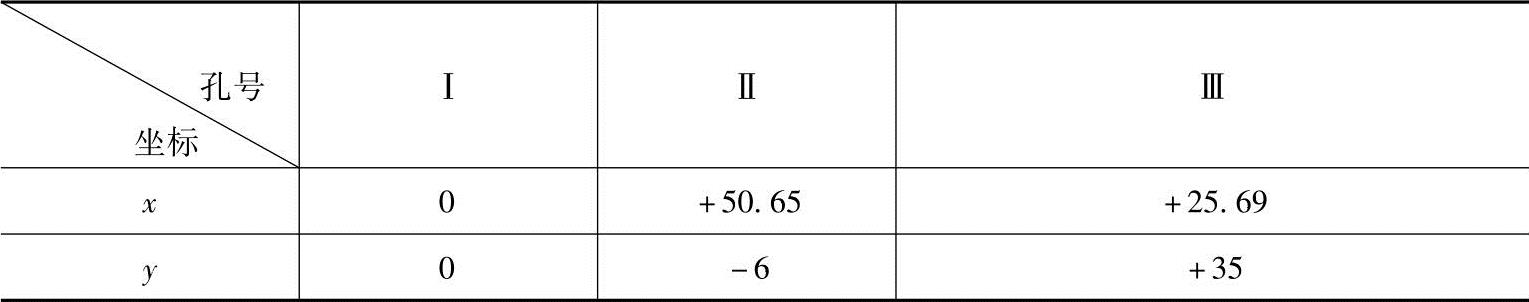

6)计算孔的坐标位置。由于图样上标注尺寸为R值,无法移距。

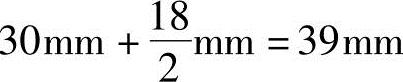

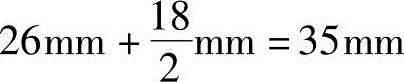

①计算坐标尺寸,第二孔距y=24mm-30mm=-6mm、

;第三孔距y=65mm-30mm=35mm、

;第三孔距y=65mm-30mm=35mm、

。

。

②作坐标图。为使操作方便并防止工作台移动错误,作孔坐标图(见图10-35),各孔坐标尺寸见表10-3:

表10-3 各孔坐标尺寸 (单位:mm)

(2)镗多孔的操作方法

1)镗Ⅰ孔。

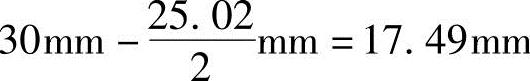

①调整孔的中心位置。采用碰刀法,使镗杆刚好与A面碰到,y方向移动 ,与B面碰到,x方向移动

,与B面碰到,x方向移动 。

。

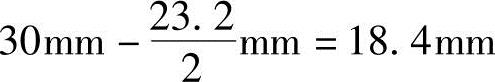

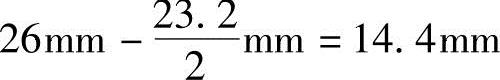

②试镗孔。调整好中心位置后先试镗一刀至φ23mm,然后测量孔径实际尺寸,再测量中心距是否达到要求。如测得孔径为φ23.20mm,则A面至孔壁尺寸应为 ;B面至孔壁尺寸为

;B面至孔壁尺寸为 。若有偏差,则移动纵、横向工作台,调整孔径后再试镗测量,待中心位置准确后即可精镗孔径。

。若有偏差,则移动纵、横向工作台,调整孔径后再试镗测量,待中心位置准确后即可精镗孔径。

③精镗孔。调整好中心位置后,分粗、精镗孔径,精镗时孔径尺寸可用百分表敲刀保证。

④倒角。孔口倒角C1。

2)镗Ⅱ孔。

①调整孔的中心位置。以Ⅰ孔为原点,y方向为-6mm,即横向工作台向前移动6mm;x方向为+50.65mm,即纵向工作台向左移动50.65mm。移动工作台的方法常用以下两种:(https://www.xing528.com)

a.利用刻度盘移动工作台,但必须注意消除丝杠副传动间隙(此法精度较低)。

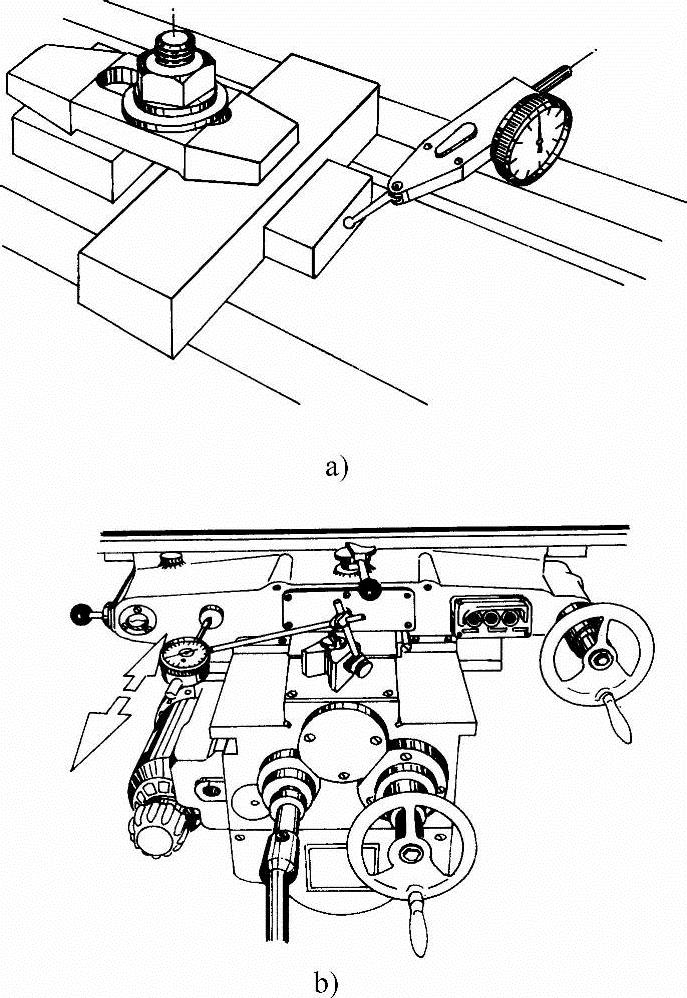

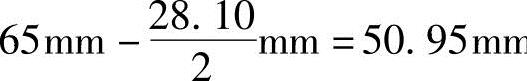

b.利用百分表、量块精确移动工作台。精确移动纵向工作台的方法较多,现介绍较常用的一种方法。在纵向工作台面上装夹一块平行垫铁,并预先找正平行垫铁的一侧面与横向工作台进给方向平行,将量块组靠在平行垫铁的侧面,装有百分表的磁性表座吸在垂直导轨上,使百分表测头与量块测量面接触后指针对准“0”位(见图10-36a)。然后抽去量块,摇动纵向工作台手柄,使百分表测头与平行垫铁侧面接触指针也对到“0”位,则纵向工作台已移动了一个所需要的距离。

图10-35 作孔坐标图

图10-36 利用百分表、量块精确移动工作台

精确移动横向工作台时,量块组放在经研磨过的横向工作台前端面,磁性表座吸在横向工作台导轨面上(见图10-36b)。

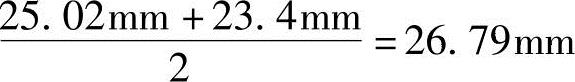

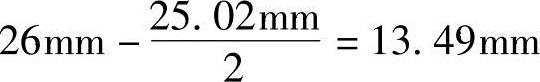

②试镗孔。调整好孔的中心位置后,先将孔镗至φ23mm,若测量后孔径为φ23.4mm,Ⅰ孔孔径为φ25.02mm。则两孔间的壁厚为

;另一方向A面至Ⅱ孔的壁厚应为

;另一方向A面至Ⅱ孔的壁厚应为

。如有偏差,则根据偏差位置及差值再调整纵向或横向工作台。

。如有偏差,则根据偏差位置及差值再调整纵向或横向工作台。

③精镗孔。孔的位置准确后,分粗、精镗孔径至φ25~φ25.052mm。

④倒角。孔口倒角C1。

3)镗Ⅲ孔。

①调整孔的中心位置。以Ⅰ孔为原点,按坐标尺寸y方向即横向工作台向外移动35mm(或在Ⅱ孔位置时y方向向外移动41mm);x方向即纵向工作台向左移动25.69mm(或在Ⅱ孔位置时x方向向右移动24.96mm)。

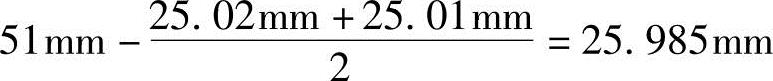

②试镗孔。孔的中心位置调整好后,先将孔径镗至φ28mm,预测孔的中心距,如测量出孔径实际尺寸为φ28.10mm,Ⅱ孔孔径为φ25.01mm,Ⅱ孔至Ⅲ孔间的孔壁尺寸为 ;A面至Ⅲ孔的壁厚应为

;A面至Ⅲ孔的壁厚应为 m。若测得A面至Ⅲ孔的壁厚为50.95mm;两孔壁间的厚度为21.60mm,则应调整纵向工作台。

m。若测得A面至Ⅲ孔的壁厚为50.95mm;两孔壁间的厚度为21.60mm,则应调整纵向工作台。

③精镗孔。调整好孔的中心位置后,分粗、精镗孔至φ30~φ30.052mm。

④倒角。孔口倒角C1。

4)检测。

①测量孔径。用内径千分尺或内径量表进行测量,其尺寸应为2×φ25+0.0520 mm及φ30+0.0520mm。

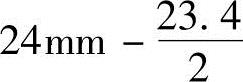

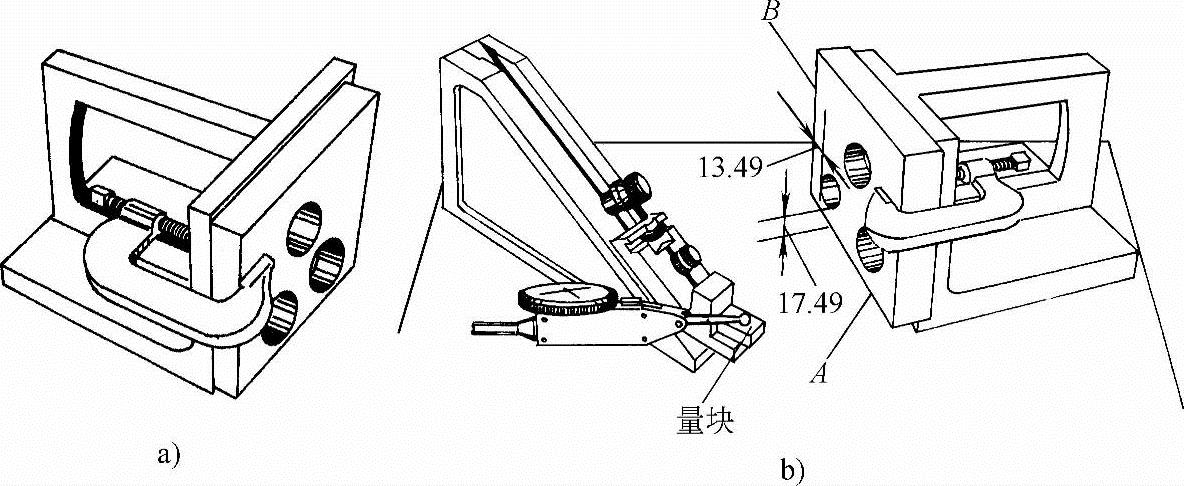

②测量孔距。将工件装夹在六面角铁上,先找正基面与平板平面平行(见图10-37a)。

图10-37 测量孔距

a.测量Ⅰ孔孔距。A面至Ⅰ孔的中心距为30mm±0.042mm,实测时为 ;B面至Ⅰ孔中心距为26mm±0.042mm;实测时应为

;B面至Ⅰ孔中心距为26mm±0.042mm;实测时应为 。测量时分别以A、B面为基准选用17.49mm、13.49mm量块组,用百分表、升降量规测量(见图10-37b)。

。测量时分别以A、B面为基准选用17.49mm、13.49mm量块组,用百分表、升降量规测量(见图10-37b)。

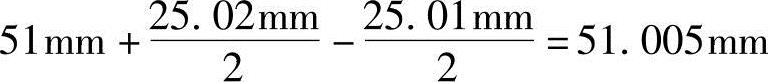

b.测量Ⅰ、Ⅱ孔间孔距。用游标卡尺测量时只需测量两孔孔壁间的距离为 ;用百分表、量块组、升降量规测量,测量时将工件装夹在六面角铁上,使两孔中心连线处于垂直,测量Ⅰ孔边至Ⅱ孔边的距离为

;用百分表、量块组、升降量规测量,测量时将工件装夹在六面角铁上,使两孔中心连线处于垂直,测量Ⅰ孔边至Ⅱ孔边的距离为 ;用心轴测量时将两根标准心轴插入孔中,用千分尺测量心轴外圆间距离为

;用心轴测量时将两根标准心轴插入孔中,用千分尺测量心轴外圆间距离为 。

。

c.测量Ⅱ、Ⅲ孔间孔距。测量方法与b相同。

③测量垂直度。与镗单孔垂直度的测量方法相同。

④检查表面粗糙度。用目测或表面粗糙度样板比较检查。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。