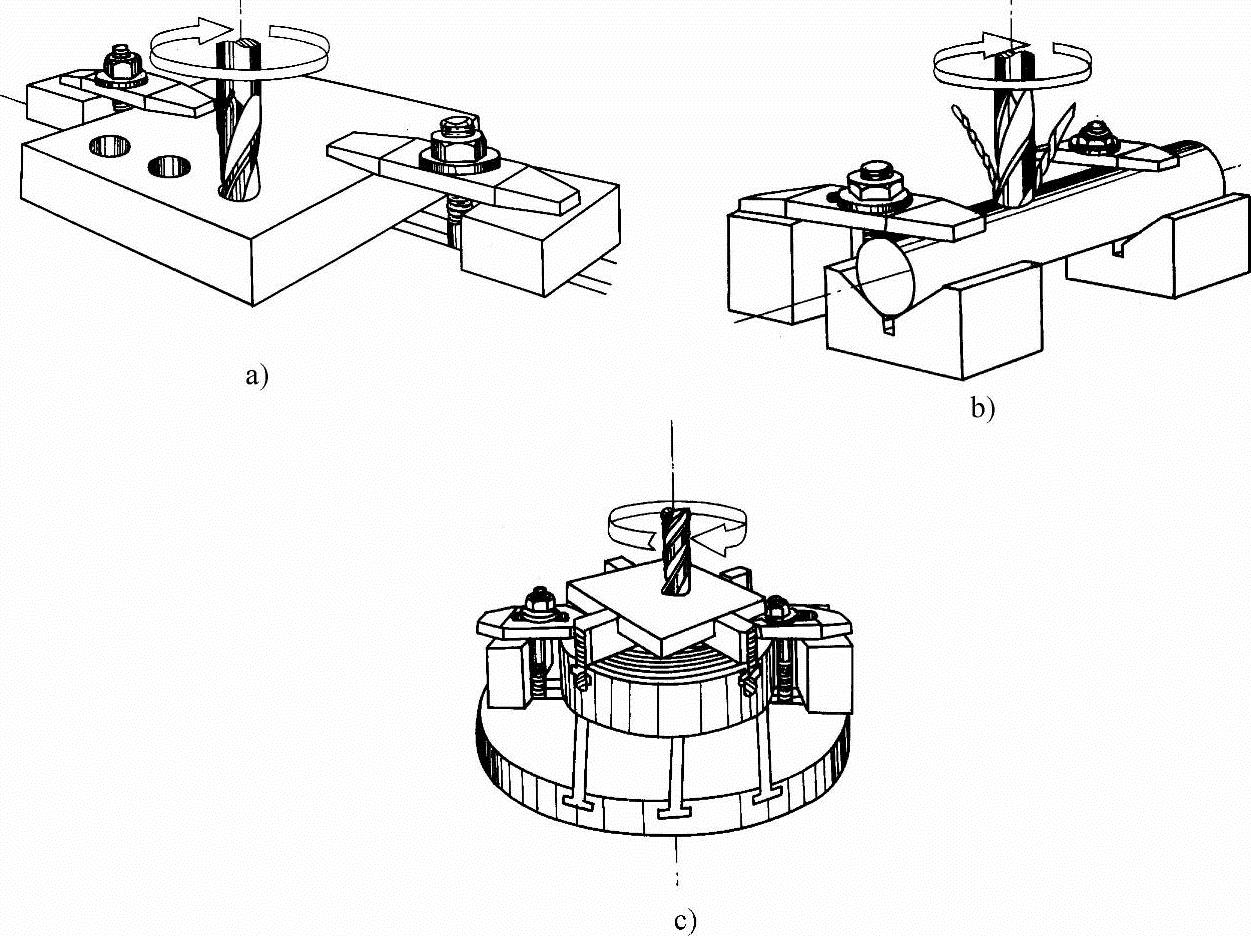

(1)装夹及找正工件 在铣床上钻孔时装夹工件的方法较多,可根据工件尺寸及形状,选择不同的装夹方法。

1)将工件直接装夹在工作台上(见图10-10a)。为了防止钻及工作台面,可垫上适当高度的平行垫铁,并找正基准面与进给方向平行。

2)圆形工件可装夹在V形块上(见图10-10b)。

3)将工件装夹在分度头或回转工作台上(见图10-10c)。

4)将工件装夹在平口虎钳上。

图10-10 装夹工件的方法

a)直接装夹 b)装夹在V形块上 c)装夹在分度头或回转工作台上

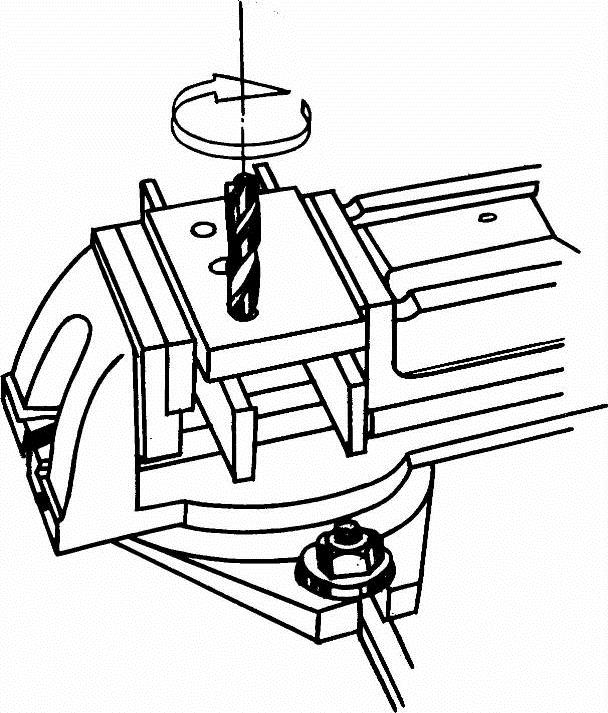

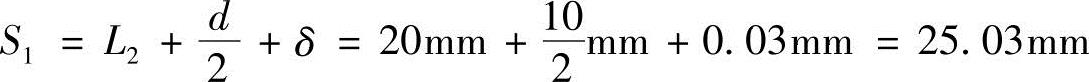

本例用平口虎钳装夹工件(见图10-11)。将平口虎钳安放在纵向工作台中间位置,用百分表校正固定钳口与纵向工作台进给方向平行后压紧。在虎钳导轨面上垫适当高度的平行垫铁,使工件高出钳口约10mm(便于对刀及测量)。

图10-11 用平口虎钳装夹工件

(2)钻孔

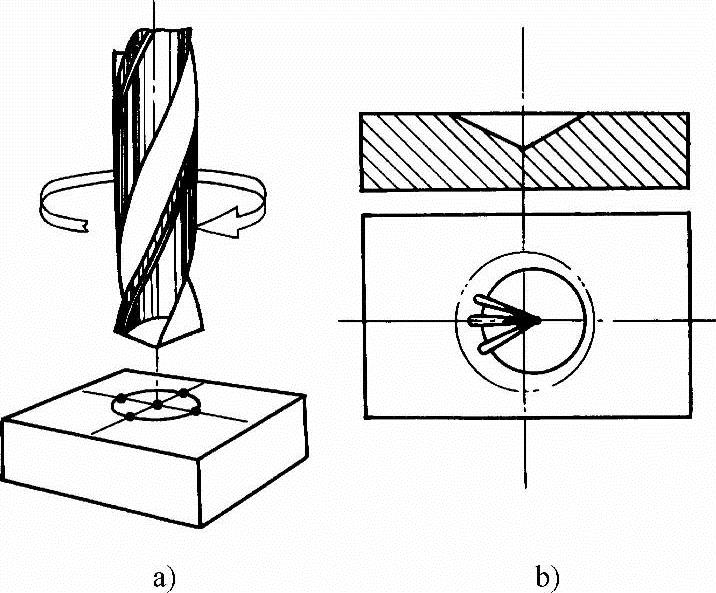

1)按划线钻孔(见图10-12a)。按图样要求先划出三个φ16mm孔的中心线及轮廓线,并打上样冲眼。调整铣床主轴转速至300r/min,摇动纵、横、垂向手柄,使钻头两切削刃顶尖对准线印的圆心冲眼,试钻一浅坑,目测是否对准。如发现钻偏,应重新进行找正。但是由于钻头已钻出浅坑,如摇动距离再钻,会偏让到原来的位置,为此必须在浅孔与划线距离较大处錾几条浅槽(见图10-12b)。移动一定距离后,再进行试钻,待对准后即可摇动主轴手动移动手轮向下钻孔,当钻头快要钻通时减慢进给速度,待钻通后方可停机。当钻削较长孔时,应经常退出钻头,以防切屑阻塞,如钻削韧性材料时需冲注切削液。

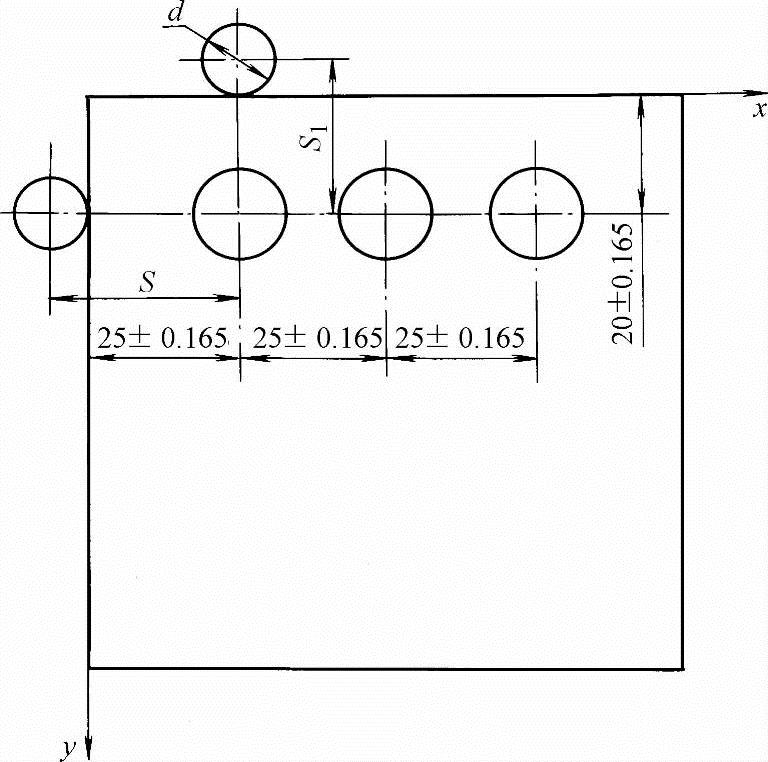

2)按碰刀法钻孔。对于孔距要求较高的工件,可用碰刀法对刀加工。现以如图10-13所示坐标图为例,介绍对刀方法。

图10-12 按划线钻孔

图10-13 坐标图

①划出加工参考线,并打上样冲眼。

②选用φ10mm键槽铣刀(或圆销),反向装夹。

③移动纵向工作台,使刀柄外圆与工件左侧端面相接触,可用δ=0.03mm的塞尺检查,然后x方向移动距离S为

④移动横向工作台,使刀柄外圆与工件前侧面相接触,y方向移动距离S1为

⑤紧固纵、横向工作台。

⑥换装中心钻,主轴转速调整到950r/min,钻出锥孔作导向定位。

⑦换装φ16mm钻头,主轴转速调整到300r/min。摇动主轴手动移动手轮,进行钻削(或工作台垂向进给)。

⑧测量孔径与孔距,然后移动纵向工作台25mm,钻削第二个孔。

⑨纵向工作台再移动25mm,用同样方法钻削第三个孔。

(3)检测与质量分析

1)检测。

①测量孔径。用游标卡尺测量3个孔径应为16~16.43mm。(https://www.xing528.com)

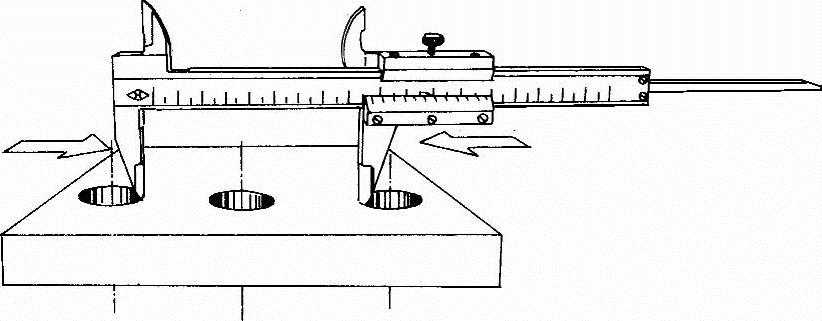

②测量孔距。用游标卡尺测量,测量方法如图10-14所示。

2)质量分析。

①孔径超差。

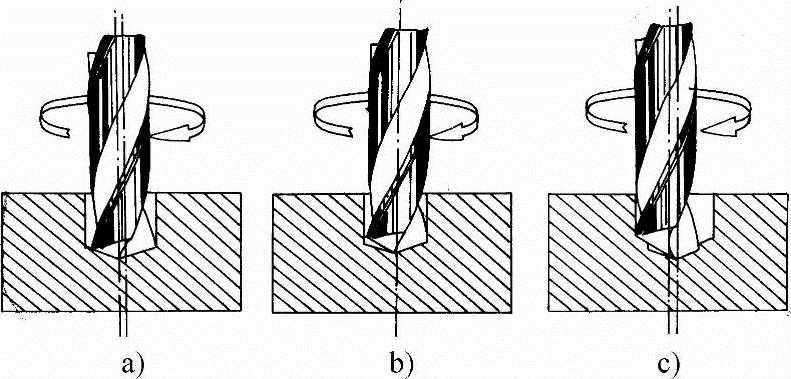

a.钻头刃磨后两主切削刃长度不等(见图10-15a)。

b.钻头两主偏角κr(顶角)不对称(见图10-15b)。

图10-14 测量孔距方法

c.钻头两主偏角和主切削刃长度均不相等(见图10-15c)。

d.钻头直径选得不准确。

e.钻头径向圆跳动过大。

②孔距尺寸超差。

a.划线不准确,样冲眼未打准。

b.开始钻削时未对准,或工件移动。

图10-15 孔径超差

c.调整孔距时移距不准。

d.钻头横刃过长致使定心不准。

③钻孔歪斜。

a.进给量太大,使钻头弯曲。

b.横刃太长,定心不良。

c.钻头两主偏角及主切削刃不对称。

④孔壁表面粗糙度值过大。

a.钻头不锋利。

b.切削用量选择不当。

c.钻头后角太大。

d.切削液选择不当或量不足。

(4)钻孔时的注意事项。

1)钻孔时为防止切屑堵塞造成钻头折断,应经常退出钻头清除切屑。

2)通孔将要钻通时,应减慢进给速度,以防钻通时由于进给速度过大而折断钻头。

3)钻头用钝后要及时修磨,否则要造成钻头退火,影响钻孔质量。

4)钻削钢件材料时要浇注切削液。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。