当上述工作完成后,调整主轴转速n=75r/min(vc≈15m/min),进给量vf=37.5mm/min。

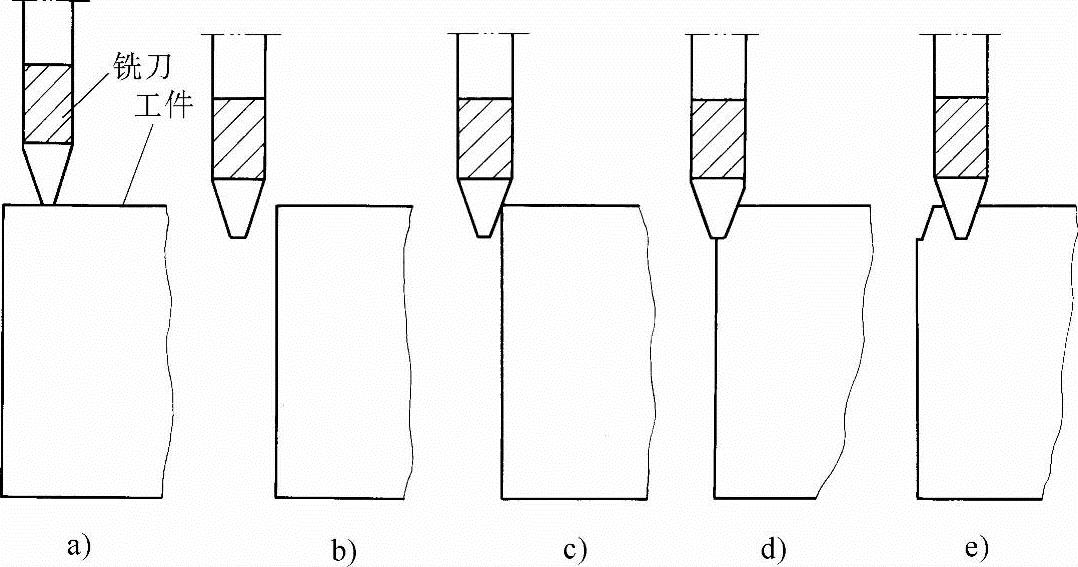

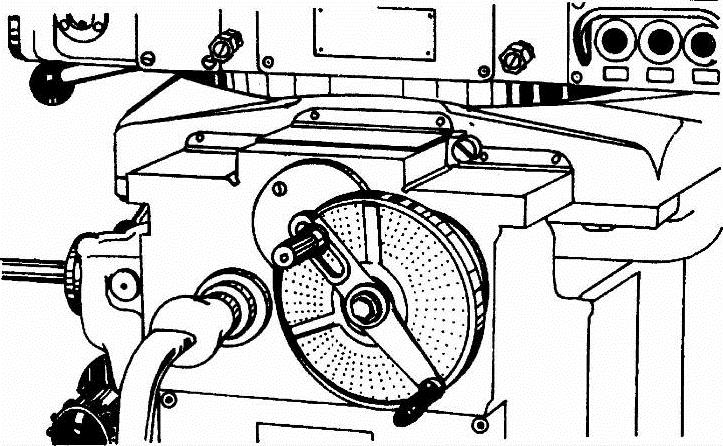

(1)对刀 在工件铣齿部位贴一薄纸,开动机床,摇动纵向、横向和垂向手柄,使旋转的铣刀微微与薄纸相接触(见图9-13a)。在垂向刻度盘上画线做记号,停机。

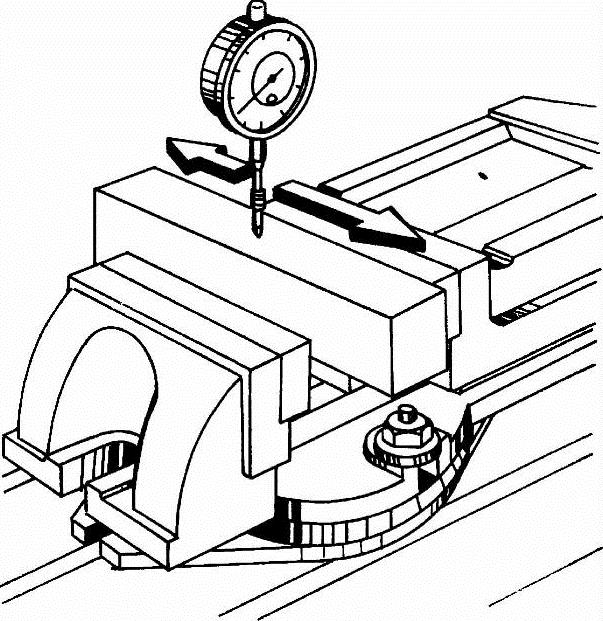

图9-12 工件装夹与找正

(2)调整铣削层深度 下降工作台,使工件离开铣刀,垂向上升全齿高h(见图9-13b)。根据公式计算铣削层深度H。

H=2.2m=2.2×2.5mm=5.5mm

图9-13 铣直齿条的方法

在加工过程中,为了保证齿厚达到规定的公差,一般垂向先上升5.3mm,待铣好一齿,经测量后,再调整至5.5mm尺寸。

(3)铣第一齿对刀 调整好铣削层深度后,移动纵向和横向工作台,使铣刀的侧面与工件相接触(见图9-13c),在横向刻度盘上画线做记号。

(4)铣第一刀 摇动纵向手柄,使工件离开铣刀,横向工作台移动距离s为

式中p为齿距(mm)。横向工作台移动2.8mm后,将横向工作台紧固手柄扳紧,开动机床,铣削第一刀(见图9-13d)。

(5)移距 移距方法较多,常用的有以下三种。

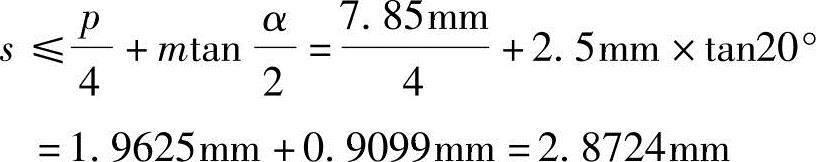

1)刻度盘移距法。移距时利用横向刻度盘转过一定的格数,这种方法仅适用于加工批量较小的短齿条,移距时容易出差错,移距精度也较低。刻度盘转过的格数n为

2)百分表、量块移距法(见图9-14)。它利用百分表、量块控制横向工作台移距。将百分表夹座紧固在横向工作台导轨上。取一等于齿条齿距尺寸的量块,将其工作面贴合在已经研磨过的横向工作台前端面上,使紧固在横向工作台导轨上的百分表测头和量块另一工作面相接触后,转动表盘使百分表指针对准“0”位,然后抽去量块,将工作台移至与百分表测头接触,当百分表指针对准“0”位时,则工作台已移过了一个所需的齿距。

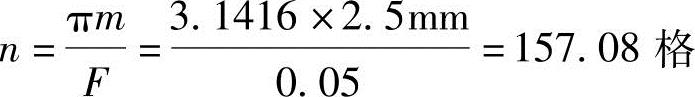

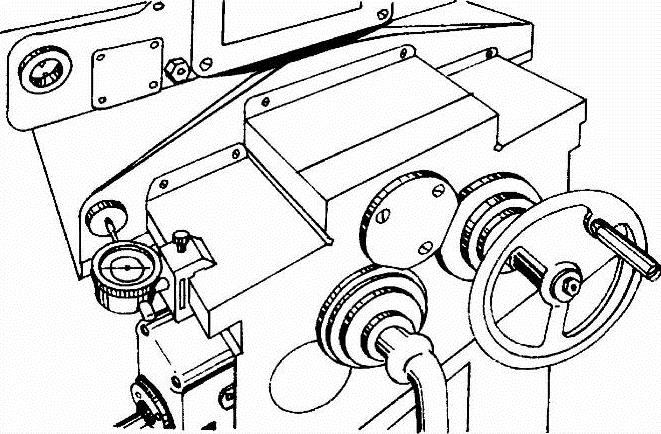

3)分度盘移距法。将分度头的分度盘连同分度手柄拆下来,改装在横向工作台进给丝杠端部(见图9-15)。铣好一齿后将分度手柄转过一定的转数n。

式中 p丝——横向工作台丝杠螺距(mm)。即每次移距分度手柄在42孔圈上转过1转又13个孔距。

图9-14 横向工作台利用百分表、量块移距

图9-15 利用分度盘移距

(6)铣削第二刀 采用刻度盘移动一个齿距后铣削第二刀(见图9-13e)。(https://www.xing528.com)

(7)直齿条检测

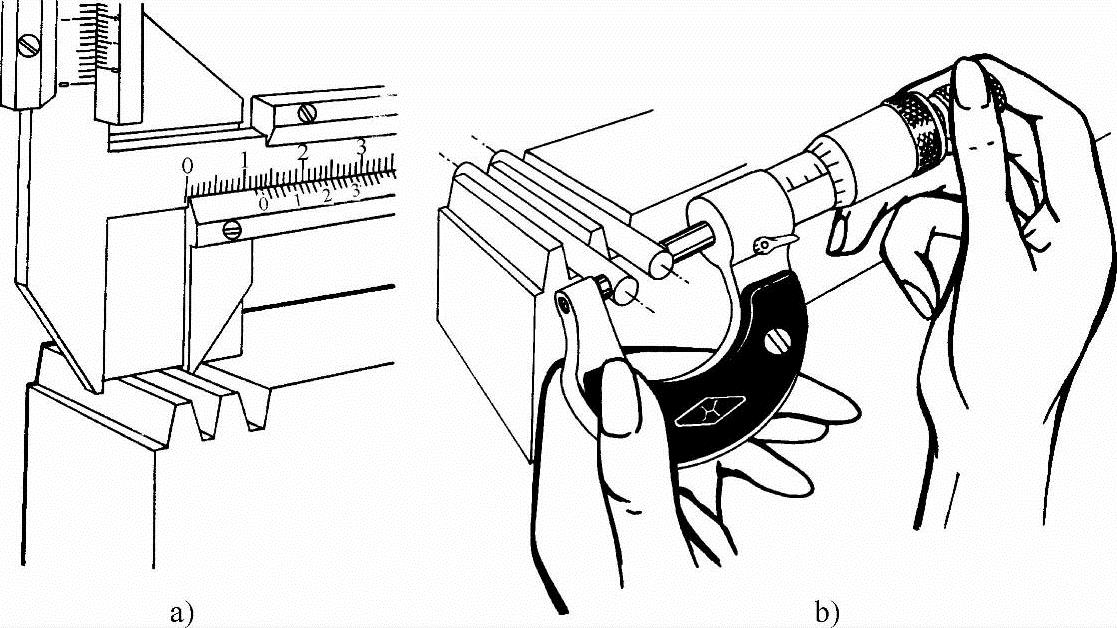

1)测量齿厚。当第二刀铣好后,对已铣成的一个齿进行检测,测量方法与测量直齿圆柱齿轮相同。因为齿条是直径无穷大的直齿圆柱齿轮,所以齿条的齿顶高就是弦齿高,齿厚就是弦齿厚。测量时应将齿厚游标卡尺的齿高尺调整到2.5mm;齿厚尺的读数应为3.53~3.76mm。测量时应使齿高尺的测量面、齿厚尺的两测量爪的测量面分别与所测量齿条的齿顶面和齿侧面接触,量出实际尺寸。

2)测量齿距。齿距测量的方法较多,下面介绍两种:

①用齿厚游标卡尺测量齿距(见图9-16a)。测量的齿高尺调整到2.5mm,齿厚尺两测量爪间齿距为p(齿距)+s(齿厚),即为7.854mm+3.927mm=11.781mm。

图9-16 测量齿距

a)用齿厚游标卡尺测量齿距 b)用圆棒、千分尺测量齿距

②用圆棒、千分尺测量齿距(见图9-16b),测量时选用两根直径相同的圆棒,其直径D≈2.4m。

D≈2.4m=2.4×2.5mm=6mm

将圆棒放入齿槽中,用千分尺测量两圆棒间距离L应等于p(齿距)+D:

L=p+D=7.85mm+6mm=13.85mm

(8)铣削 当检测第一齿后,根据实际测量的尺寸减去图样要求尺寸,计算出升高量,假设测得齿厚为4mm,则垂向第二次升高量Δt为

Δt=1.37(s粗-s图)=1.37×(4mm-3.67mm)=0.45mm

调整好垂向升高量,再对第一齿铣削一次,移动一个齿距继续进行铣削,依次铣完全部齿槽。

(9)质量分析

1)齿厚与齿距超差。其原因是:

①未找正工件上平面,造成两端齿厚不等。

②测量不准确。

③调整铣削层深度不准确或计算错误。

④移距不准,刻度盘移距时格数不对,百分表移距时量块选错或看错读数。

2)齿向超差。工件基准面与横向工作台进给方向平行度误差太大。

3)齿形超差。其原因与铣直齿圆柱齿轮相同。

4)齿面粗糙。其原因与铣直齿圆柱齿轮相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。