小批生产时,可用专用的成形铣刀一次铣出外花键,如图8-12所示。与单刀或组合铣削外花键相比,其生产率较高,操作也简便。现仍以图8-1所示工件为例介绍在X6132型卧式铣床上铣外花键的操作方法。

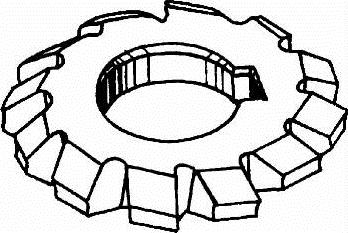

(1)选择铣刀 应根据外花键的齿数和小径选择铣刀,铣刀形状如图8-13所示。

(2)工件的装夹和找正 与第一种铣削方法(先铣中间槽,后铣键侧)相同。

(3)铣削步骤

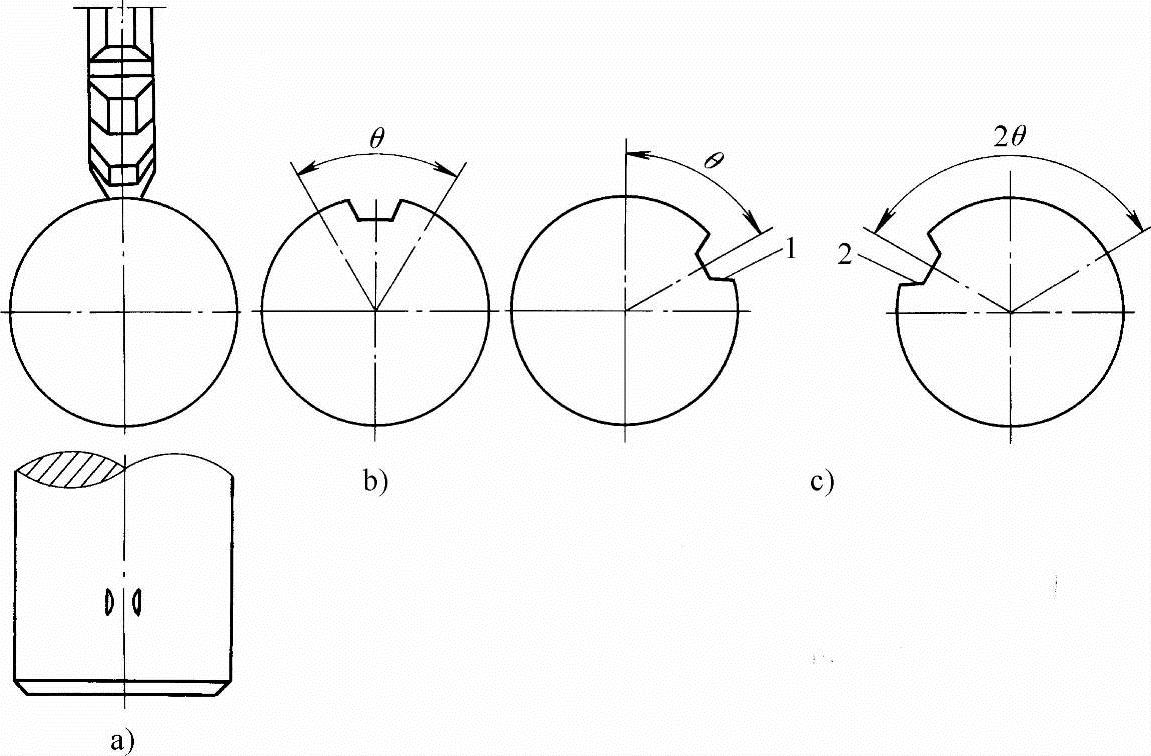

1)对刀。使成形铣刀两尖角与工件外圆相接触,开动机床,垂向工作台微量上升,将工件外圆略微铣出刀痕(见图8-14a)。如果只是右面铣出刀痕,工件应向左移动,再换一个部位对刀,直至刀齿两尖角同时切到工件,得到相同的刀痕。

图8-12 成形铣刀铣外花键

图8-13 成形外花键铣刀

图8-14 成形铣刀对刀步骤

2)试铣。按外花键铣削层深度的3/4试铣(见图8-14b)。铣削层深度H为

即试铣时垂向上升量为1.97mm。(https://www.xing528.com)

3)检查键的对称度。检查时,先使工件顺时针方向转过一个角度θ(见图8-14c)。接着用杠杆式百分表测量键侧1,然后将

工件逆时针转过2θ,再用百分表测量键侧2(见图8-14c),若键侧1、2的百分表读数一致,说明键的对称度很好;如键侧1、2的百分表读数不一致,说明对刀不准。若测得键侧1比键侧2高Δx=0.1mm,则应将横向工作台移动一个距离s,使键侧1向铣刀靠拢。移动距离s按下式计算。

即横向工作台应向前方移动0.06mm,并将其紧固。

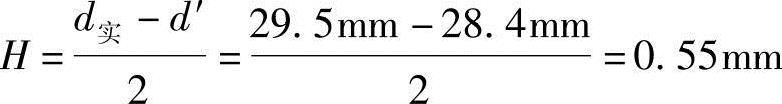

4)调整铣削层深度。如试铣后测得小径尺寸d实为29.5mm,则第二次铣削层深度H按下式计算

即第二次铣削时,工作台垂向上升量为0.55mm。

5)铣削。当铣削层深度调整好后,机动进给铣削,并安装好自动停止挡铁。依次铣削完毕。

(4)成形铣刀铣外花键质量分析 除了与单刀铣外花键产生的质量问题原因相同外,还有下面两种情况。

1)分度头尾座顶尖顶夹工件松紧不一致,致使键宽尺寸不一致。

2)工件上素线与工作台台面不平行,致使键宽尺寸两端不一致。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。