(1)对刀 铣键槽时,铣刀与工件相对位置调整准确与否,是保证键槽对称度的关键。

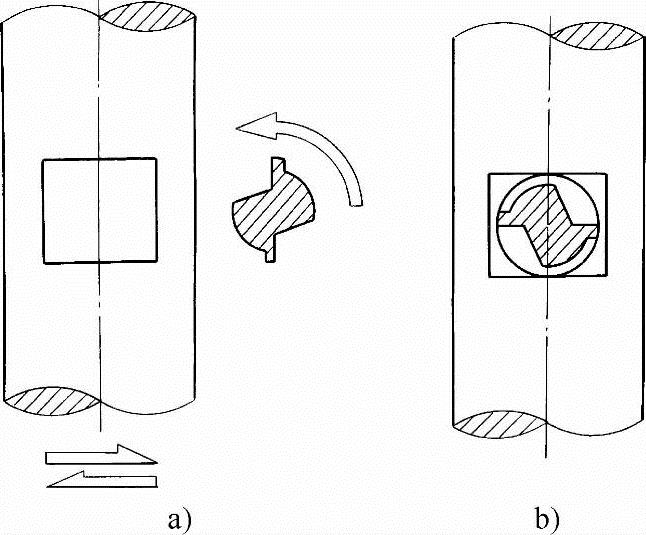

1)切痕对刀。将工件铣削部位大致调整到铣刀的中心位置下面,紧固纵向工作台。开动机床,工件垂向上升,使铣刀端面齿刃擦到工件表面,再略微上升一个高度,横向工作台往复移动,待工件表面切出一个方形切痕(见图5-25a)。其宽度略大于铣刀直径0.3~0.7mm,停机。摇动横向手柄,目测使铣刀处于切痕中间,紧固横向工作台,垂向微量上升,切出圆痕后停机。下降工作台,仔细观察方形切痕的两边至圆痕的周边距离是否相等(见图5-25b)。如果相等即对刀已准,如果不等则根据两边偏差值的一半调整横向工作台,换一个部位再进行对刀,直至两边相等。

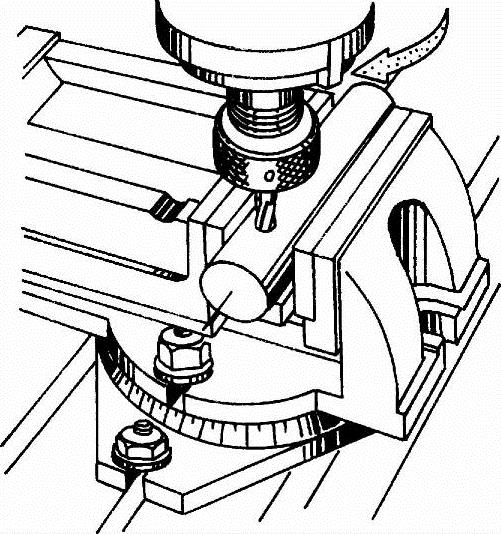

2)环表对刀(见图5-26)。将工件装夹在虎钳中,在主轴上装上杠杆式百分表,目测主轴对准工件中心后,将百分表转至固定钳口一侧,垂向上升,使百分表测头与固定钳口相接触约0.20mm,用手正反转动主轴,找出最小点,然后转动表盘,使指针对准“0”位。下降垂向工作台至百分表测头不碰到工件,将主轴转过180°。使百分表在动钳口一侧,垂向再次上升,转动主轴,观察活动钳口一侧最小点与测头相接触指针是否也对准“0”位,若不对准“0”位,则调整横向工作台,调整量为读数值的一半。

图5-25 切痕对刀

图5-26 环表对刀

(2)调整铣削位置

1)键槽长度可在装夹前划线,划出键槽位置线。根据划线在起铣处及槽长处对刀,并在纵向刻度盘上做好记号。

2)也可用在纵向工作台移动部位及手柄刻度盘上做记号的方法来控制键槽铣削长度。

(3)铣削

1)调整铣削层深度。将工件调整到键槽起铣位置(见图5-27)。锁紧纵向工作台。开动机床,升高工作台,使铣刀擦到工件表面。冲注切削液,垂向缓慢上升至铣削层深度(如工件留磨削余量,则铣削层深度应加上留磨量的一半)。

2)铣削键槽长度。松开纵向工作台紧固螺钉,用机动进给,铣完键槽全长(见图5-28)。关闭切削液,下降垂向工作台,停机。在机床上对键槽的宽度、长度、深度初测一次,如小于图样尺寸,可根据情况进行修正。

图5-27 铣刀起铣位置

图5-28 铣全长

如键槽精度较高,可在装好铣刀后用废料试铣,测量槽宽合格后再正式铣削。也可用两把铣刀分粗精铣加工(即用φ7~φ7.5mm铣刀粗铣,再换上φ8mm铣刀精铣)。若机床精度较高,也可用分层铣削法,分别选择铣削层深度在0.05~1mm之间多次进给完成铣削。(https://www.xing528.com)

(4)检测与质量分析

1)键槽的检测。

①槽宽、对称度的测量。其检测方法与半封闭键槽相同。

②位置测量。可用游标卡尺测量出轴端至槽端为6mm,槽全长为68mm。

③槽深测量。

a)当槽宽大于千分尺测微螺杆直径时,可用千分尺将测微螺杆旋入槽中直接量出(见图5-29a)。

图5-29 键槽深度测量

b)当槽宽小于千分尺测微螺杆直径时,可在槽内放一块略小于槽宽、厚度大于槽深的键块,然后用游标卡尺或千分尺测量(见图5-29b)。将测得读数减去键块厚度,即为槽深尺寸。

2)质量分析

①槽宽超差。其原因是:

a)键槽铣刀直径选择不准确。

b)铣刀同轴度误差太大。

②槽深超差。其原因是:

a)刀具夹持不牢固,铣削时拉下。

b)调整铣削层深度时,刻度摇错。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。