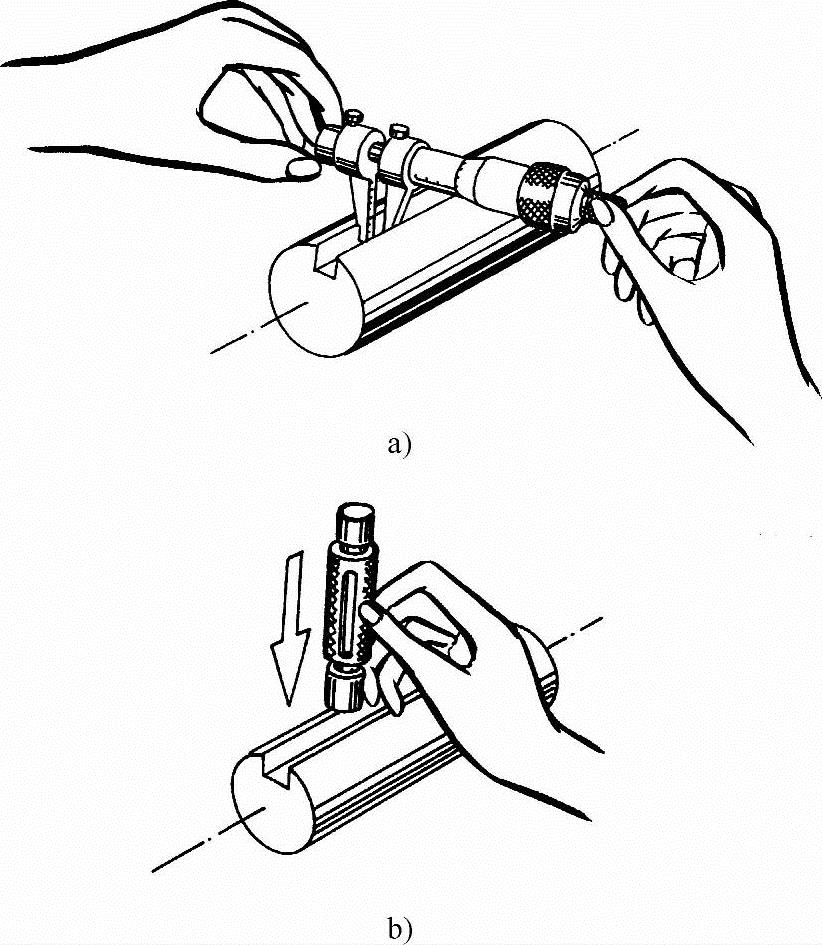

(1)对刀。通常采用切痕对刀法。开动机床,摇动纵向,横向和垂向手柄使工件铣削部位处于铣刀下方,垂向缓缓上升擦到工件表面后,往复移动横向工作台,使工件表面切出略大于铣刀宽度的椭圆形刀痕(见图5-12a)。目测使铣刀处于切痕中间,垂向再微量升高,使之切出浅痕(见图5-12b)。停机察看浅痕与两边距离是否相等,若有偏差,则再调整横向工作台,然后紧固横向工作台。

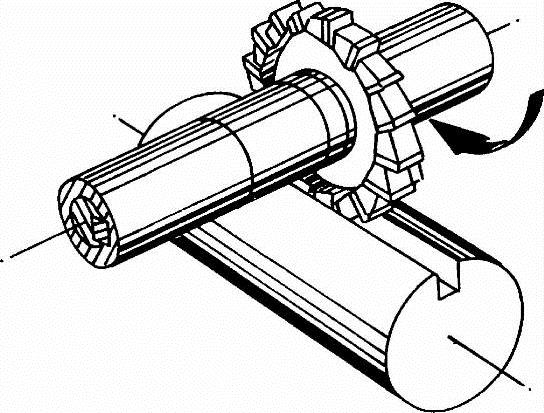

图5-11 装夹工件

图5-12 切痕对刀法

(2)调整铣削长度 对刀后,摇动纵向工作台,用钢直尺测量工件端面到铣刀中心的距离为50mm,并在纵向刻度盘上做好记号。开动机床,垂向少量再次切刀痕。停机,下降工作台,用钢直尺测量工件端面到切痕中心的距离是否等于50mm,如有偏差,再作调整。然后安装好自动停止挡铁。

(3)调整铣削层深度 根据垂向刻度记号,上升铣削层深度H=30mm-26mm=4mm(如外径还需磨削,则铣削层深度应增加留磨削量的一半)。

图5-13 铣半封闭键槽

(4)铣削(见图5-13) 摇动纵向工作台使工件接近铣刀,待铣刀少量切入后,改为机动进给,铣削至纵向刻度盘记号前,再用手动进给铣至记号处。为了不使首件键槽尺寸超差,最好在铣刀安装后先用废料试铣。待合格后正式铣削。

(5)检测

1)测量键槽宽度。

①用内径千分尺测量。测量时左手拿内径千分尺顶端,右手转动微分筒,使两内测量爪测量面略小于槽宽尺寸,平行放入槽中,以一个量爪作支点,另一个量爪作少量转动,找出最小点,改为转动测力装置直至发出响声,然后直接读数(见图5-14a)。如要取出后读数,先将紧固螺钉旋紧后,平行取出。

图5-14 测量键槽宽度

a)用内径千分尺测量 b)用塞规检测

②用塞规检测。选用与槽宽公差等级相同的塞规,拿住塞规中部,过端能塞进,止端不能塞进即为合格品(见图5-14b)。

2)测量槽深。用游标卡尺直接测量槽底至圆柱面下素线为26~25.79mm,如图5-15所示。

3)测量对称度。将工件装夹在测量V形架上,用游标高度卡尺和百分表将槽侧一面校平,使指针接触约0.20mm,然后转动表盘,将指针对准“0”位。将V形架翻转180°,测量槽的另一侧面,如指针也对准“0”位,说明对称度较好。如指针不对准“0”位,读数值即为对称度的偏差值,如图5-16所示。

图5-15 用游标卡尺测槽深

4)测量键槽长度及位置。这两项均可用钢直尺或游标卡尺直接量出。

(6)质量分析(https://www.xing528.com)

1)键槽宽度尺寸超差。其原因是:

①铣刀宽度尺寸未选对。

②三面刃铣刀轴向圆跳动过大。

③铣刀磨损,使槽宽小于图样要求。

2)键槽对称度超差。其原因是:

①对刀不准。

②铣削时产生让刀。

③横向工作台未紧固,工作台位移。

3)槽侧偏斜。其原因是:

①固定钳口与进给方向不平行。

图5-16 测量键槽对称度

②工件夹紧不牢固,铣削时松动。

③工件外径有锥度。

④横向工作台未紧固,铣削时移动。

4)槽底与轴线不平行。其原因是:

①工件圆柱面上素线与工作台面不平行。

②垫铁不平行。

5)槽深超差。其原因是:

①铣削层深度调整错误。

②工件紧固不牢,铣削时工件拉起。

③工件直径不准确。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。