现确定该工件在X6132型卧式万能铣床上加工60mm±0.15mm两平面。

(1)铣刀选择及安装

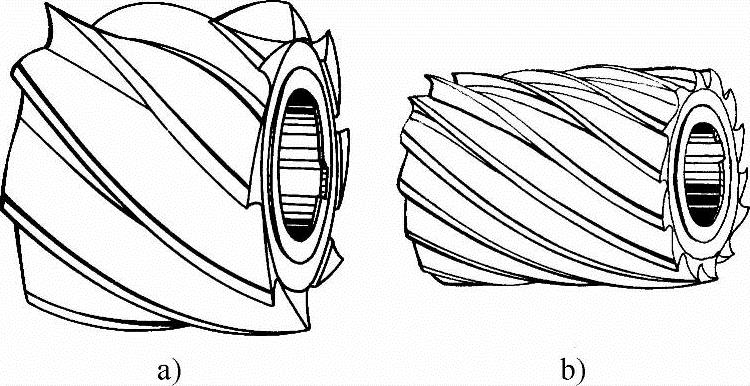

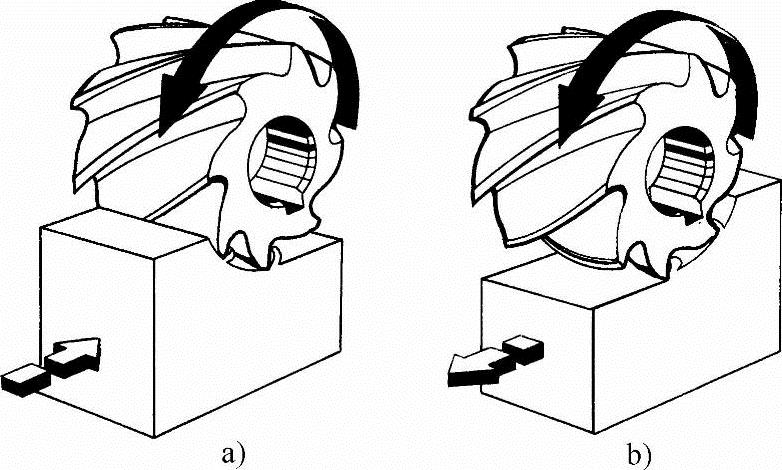

1)选择铣刀。根据工件的宽度(60mm)分为粗、精铣。粗铣时选用外径D=63mm、长度L=80mm、内径d=27mm、齿数z=6的粗齿圆柱形铣刀,如图3-2a所示。精铣时选用“铣刀63×80 GB/T 1115-2002”、齿数z=10的细齿圆柱形铣刀,如图3-2b所示。

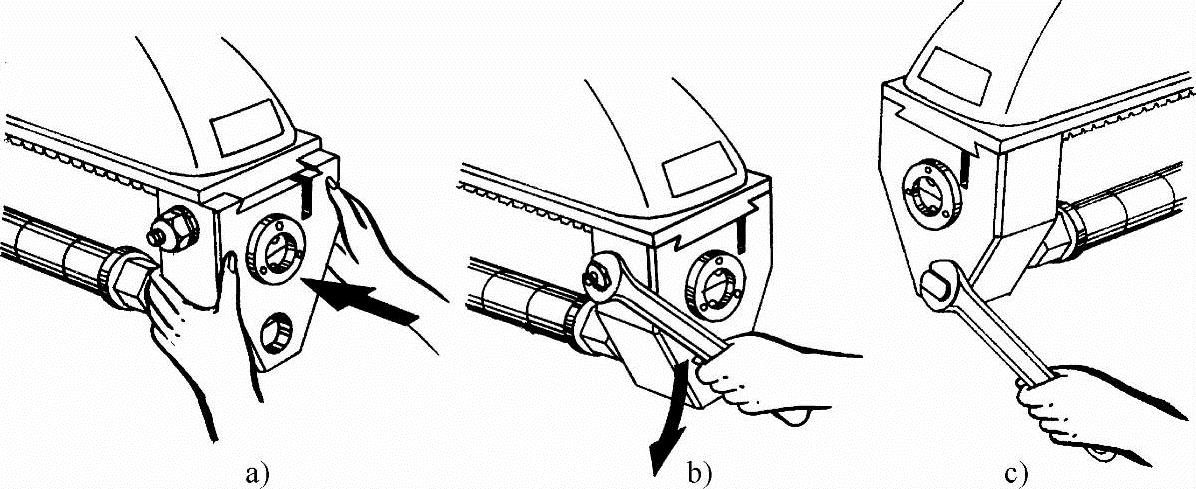

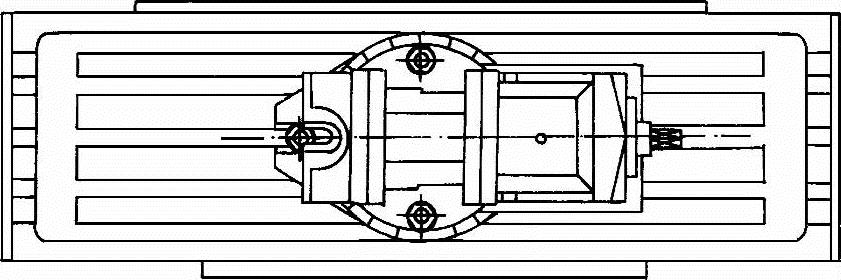

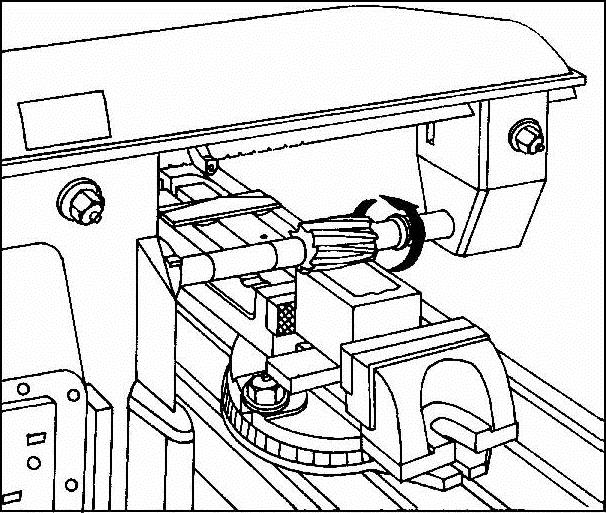

2)安装铣刀。根据铣刀的规格,选用φ27mm锥柄长刀杆,如图3-3所示。安装铣刀和拆卸铣刀的步骤如下:

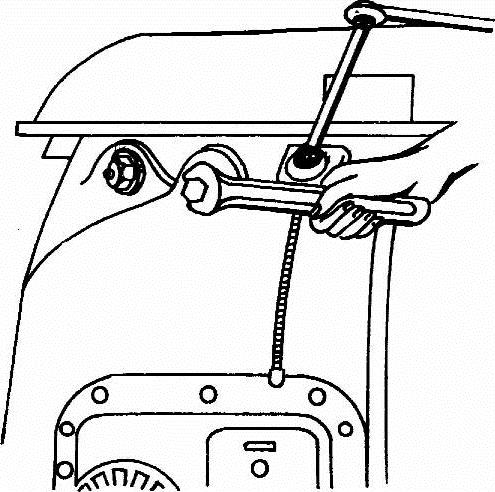

①调整横梁(悬梁)位置(见图3-4)。

a)先松开横梁左侧的两个螺母。

图3-2 圆柱形铣刀

a)粗齿圆柱形铣刀 b)细齿圆柱形铣刀

b)转动中间带齿轮的六角轴,使横梁调整到适当的位置。

c)紧固横梁左侧的两个螺母。

图3-3 锥柄长刀杆

图3-4 调整横梁位置

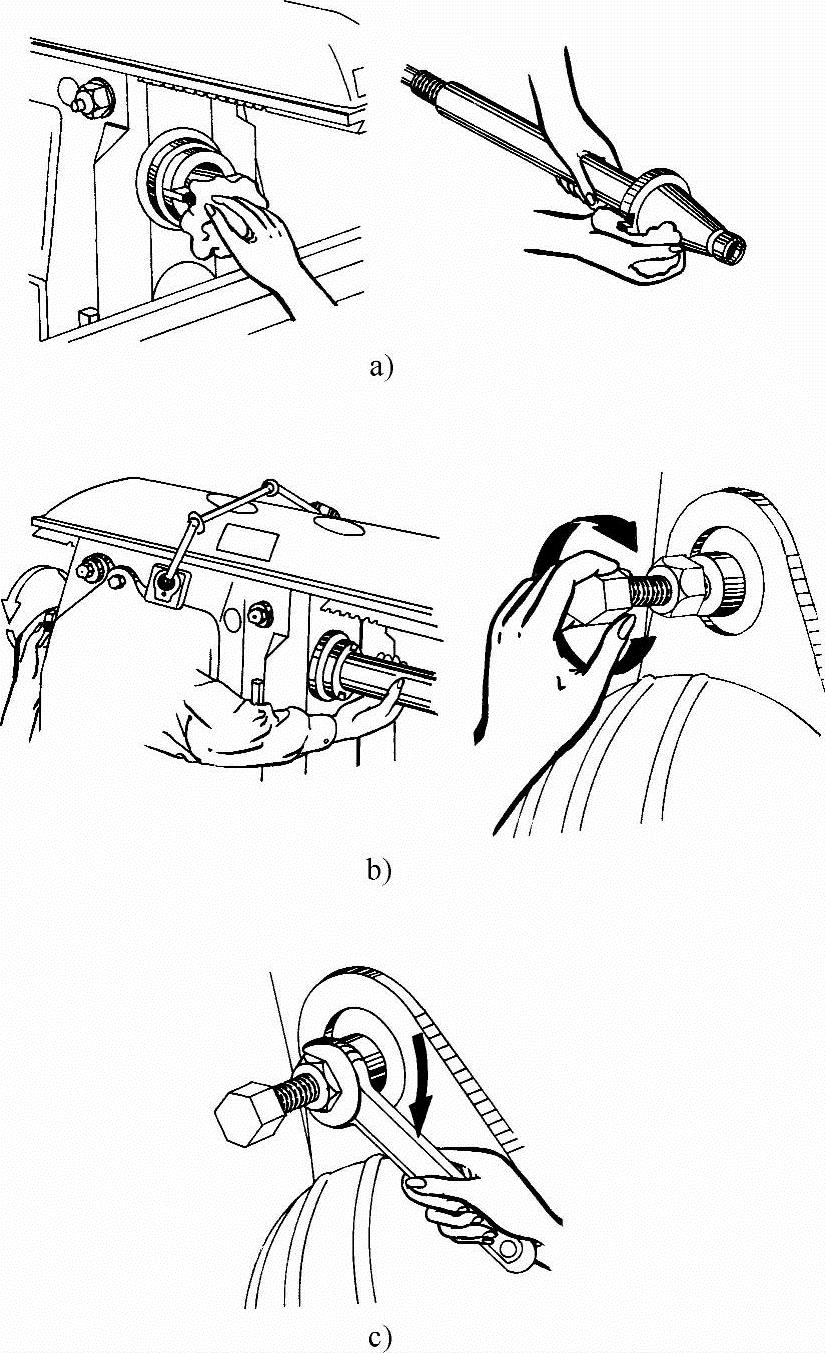

②安装铣刀杆。

a)安装铣刀杆前先擦净主轴锥孔和刀杆锥柄,如图3-5a所示。

b)将刀杆装入主轴锥孔。

c)用右手托住刀杆,左手旋入拉紧螺杆,如图3-5b所示。

d)扳紧拉紧螺杆上的螺母,如图3-5c所示。

图3-5 安装铣刀杆

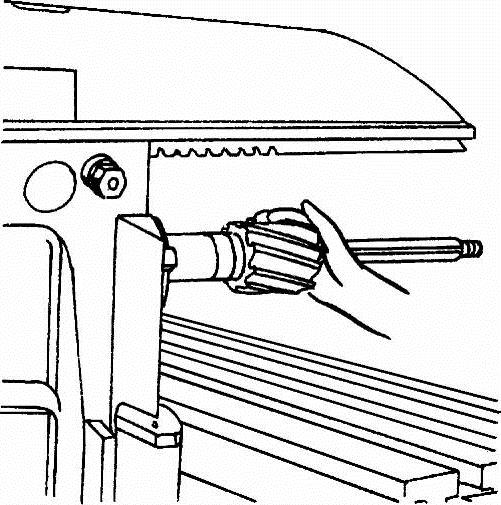

③安装铣刀(见图3-6)。

a)将铣刀和垫圈的两端面擦干净。

b)装上垫圈,使铣刀安装的位置尽量靠近主轴处,在铣刀与刀杆之间尽量安装平键,以防铣削时铣刀松动,装上垫圈,旋入螺母。

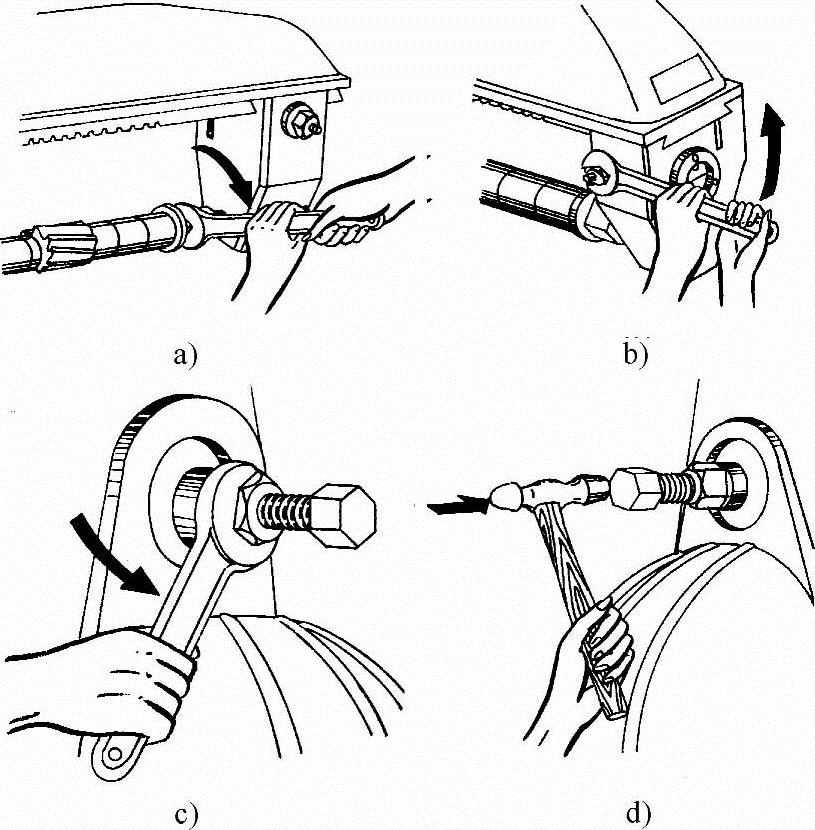

④安装挂架(托架)及紧固刀杆螺母。

a)装上挂架,如图3-7a所示,将挂架左侧紧固螺母固紧,如图3-7b所示。

b)调整挂架铜轴承间隙,如图3-7c所示。

c)紧固刀杆上的螺母时(见图3-8a)应先装上挂架,否则会扳弯刀杆,如图3-8b所示。

3)拆卸铣刀和刀杆。

①松开刀杆上的螺母(见图3-9a)。

②松开挂架铜轴承上螺钉,然后用铜棒将螺钉轻轻敲击一下,松开挂架左侧螺母,如图3-9b所示,拆下挂架,取出铣刀,装上垫圈及螺母。

③松开拉紧螺杆上的螺母(见图3-9c),用锤子敲一下拉紧螺杆端部(见图3-9d),旋出拉紧螺杆,取下刀杆。

图3-6 安装铣刀

图3-7 安装挂架的步骤

图3-8 紧固刀杆螺母

a)正确 b)错误

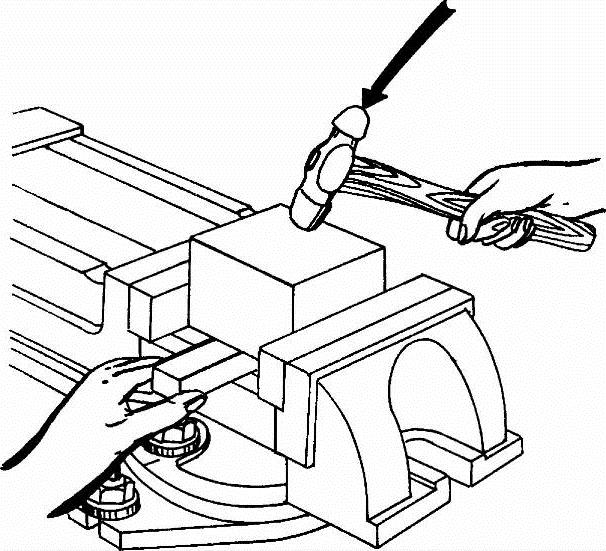

(2)装夹工件 根据工件形状,选用平口虎钳,装夹工件的过程如下:

1)在工作台上安装平口虎钳(见图3-10)。(https://www.xing528.com)

①将平口虎钳底部及定位键侧面与工作台台面擦净。

②将平口虎钳安放在工作台的中间T形槽内,使平口虎钳安放位置略偏左方。

③双手拉动平口虎钳底盘,使定位键向同一侧贴紧。

④用T形螺栓将平口虎钳压紧。

图3-9 拆卸铣刀和刀杆

2)装夹工件。将平口虎钳的钳口和导轨面擦净,在工件的下面放置平行垫铁,使工件待加工面高出钳口5mm左右,夹紧工件后,用锤子轻轻敲击工件,并拉动垫铁检查是否贴紧,如图3-11所示。毛坯工件应在钳口处衬垫铜片,以防损坏钳口。

图3-10 在工作台上安装平口虎钳

(3)选择铣削用量 铣削速度、主轴转速及进给量的计算公式分别为

vf=fn=fzzn

式中 v——铣削速度(m/min);

D——铣刀外径(mm);

n——铣刀转速(r/min);

vf——进给速度(每分钟进给量)(mm/min);

f——每转进给量(mm/r);

fz——每齿进给量(mm/z);

图3-11 工件装夹在平口虎钳上

z——铣刀齿数。

1)粗铣。取铣削速度vc=15m/min,每齿进给量fz=0.12mm/z,则主轴转速为

实际调整铣床主轴转速n=75r/min。每分钟进给量为

vf=fzzn=0.12mm/z×6×75r/min≈54mm/min

实际调整每分钟进给量vf=47.5mm/min。

取铣削层深度t=2.5mm,铣削层宽度B=60mm[1]。

2)精铣。选取铣削速度vc=20m/min、每齿进给量fz=0.06mm/z,实际调整时,主轴转速为n=95r/min;每分钟进给量vf=60mm/min;铣削层深度t=0.5mm;铣削层宽度B=60mm。

(4)顺铣和逆铣 铣刀旋转方向与工作台进给方向相同时的铣削为顺铣(见图3-12a);铣刀旋转方向与工作台进给方向相反时的铣削为逆铣(见图3-12b)。

铣平面时通常采用逆铣,如采用顺铣,机床必须具有螺纹间隙调整机构,将丝杠螺母间隙调整在0.05mm以内,否则容易损坏铣刀,但精铣时也可采用顺铣,以使工件达到较小的表面粗糙度值。

(5)铣平面的操作方法

1)对刀。使工件处于圆柱形铣刀的下方,在工件表面贴一张薄纸,开动机床,铣刀旋转后,再缓缓升高垂向工作台,使铣刀刚好擦去纸片,如图3-13所示。在垂向刻度盘上做好记号,下降垂向工作台,摇动纵向手柄,退出工件。

图3-12 顺铣和逆铣

a)顺铣 b)逆铣

图3-13 圆柱形铣刀铣平面对刀

2)调整铣削层深度。粗铣时垂向工作台上升2.5mm,精铣时垂向工作台上升0.5mm。

3)铣削。用手动进给铣削,均匀地摇动纵向手柄,粗铣时表面粗糙度值小于Ra12.5μm,精铣时,表面粗糙度值小于Ra6.3μm,铣削完毕,停机,下降垂向工作台,退出工件。将工件反转180°装夹后铣削另一平面。

4)测量。卸下工件,用游标卡尺或千分尺测量,要求工件尺寸达到60mm±0.15mm。

(6)切削液的应用。铣削铸铁等脆性金属材料时,一般不加切削液,在铣削钢件等韧性金属材料时需加切削液,一般采用柴油或乳化液,并使切削液充分喷淋在切削处,如图3-14所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。