1.φ80mm×4mm低碳钢管垂直固定对接单面焊双面成形焊接特点

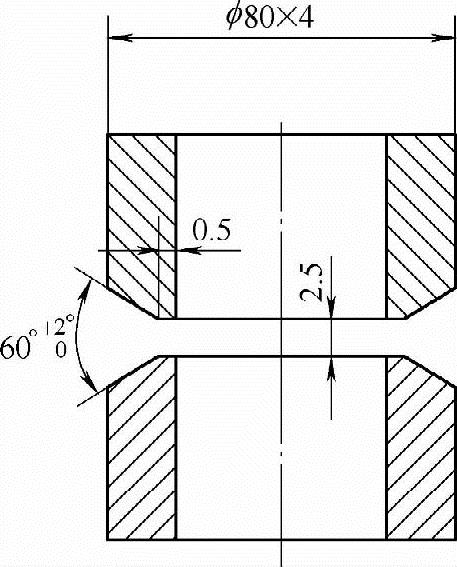

φ80mm×4mm低碳钢管对接垂直固定焊条电弧单面焊双面成形类似钢板的对接横焊,所不同的是管焊缝是圆形焊缝,焊工在焊接过程中,手腕、焊条要随着焊缝做圆周变换、移动,而且焊条角度始终保持一致。因此与板横焊相比,管垂直横焊的难度就大了。φ80mm×4mm低碳钢管垂直固定焊条电弧单面焊双面成形焊件如图1-32所示。

图1-32 φ80mm×4mm低碳钢管垂直固定焊条电弧单面焊双面成形焊件

2.焊前准备

(1)焊机 选用BX3-500交流弧焊变压器。

(2)焊条 选用E4303酸性焊条,焊条直径为2.5mm,焊前经75~150℃烘干,保温2h。焊条在炉外停留时间不得超过4h,否则焊条必须放在炉中重新烘干。焊条重复烘干次数不得多于3次。

(3)焊件 采用20低碳钢管,尺寸为φ80mm×4mm,长150mm,用切管机或车床下料。气割下料的管件,其端面应再用车床加工。

(4)辅助工具和量具 焊条保温筒、角向磨光机、钢丝刷、整形锉、半圆锉、敲渣锤、样冲、划针、圆规、焊缝万能量规等。

3.焊前装配定位

(1)准备焊件 用角向磨光机将管坡口面及坡口边缘20~30mm范围内的油、污、锈、垢清除干净,使其呈现金属光泽。然后在台虎钳上修磨坡口钝边,使钝边尺寸保持在0.5~1.5mm,最后在距坡口边缘30mm处的试板表面,用划针划上与坡口边缘同轴线,并打上样冲眼,作为焊后测量焊缝坡口增宽的基准线。

(2)焊件的组对定位及焊接 将两个管子中轴线的圆心对中,沿圆周定位3点,每点相距120°,根部间隙为2.5mm,定位焊缝长度≤10mm,定位焊缝必须是单面焊双面成形,为打底层焊接作准备。

4.焊接操作

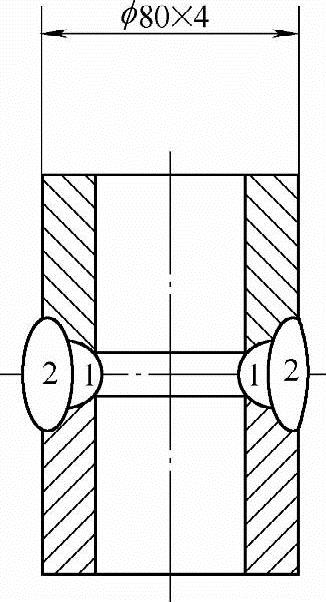

采用断弧焊手法,将焊缝分为2层:打底层和盖面层。φ80mm×4mm低碳钢管垂直固定焊条电弧单面焊双面成形焊缝层次如图1-33所示。打底层和盖面层焊缝都用φ2.5mm的E4303焊条。

(1)引弧 用直击法引弧,引弧点在定位焊点上的管坡口内侧,电弧引燃后,拉长电弧在定位焊点上预热1.5~2s,然后再压低电弧进行焊接。焊接开始前,将定位焊点及其他两个定位焊点的两端用整形锉修磨成斜坡。引弧成功后,压低电弧快速间断灭弧施焊。此时注意观察熔池形成情况,再经过2~3s后稍放慢焊接节奏,正式开始打底层焊接。

(2)接头 接头技术有两种:热接法和冷接法。

图1-33 φ80mm×4mm低碳钢管垂直固定焊条电弧单面焊双面成形焊缝层次(https://www.xing528.com)

1)焊缝热接法。当焊接停弧后,立即更换焊条,在熔池尚处在红热状态时,迅速在坡口前方10~15mm处引弧,然后快速把电弧拉至熔孔位置上压低电弧。焊条在向坡口根部移动的同时,做斜锯齿形摆动,当听到“噗、噗”声后,迅速断弧。再次开始断弧焊时,节奏稍快些,间断焊接2~3次后,焊缝热接法接头完毕,恢复正常的断弧焊焊接。

2)焊缝冷接法。开始接头前,仔细清理焊缝处的飞溅物、焊渣等。引弧后,将电弧拉长,在接头处预热1~2s,在焊缝熔孔前面进行5~10mm的预热焊。此时,焊条做斜圆环形摆动,当焊条摆动到焊缝熔孔根部时压低电弧,听到“噗、噗”两声后,立即拉起电弧,恢复正常的断弧焊接。

(3)打底焊 焊接时,在坡口的上缘处起弧后,将焊接电弧移至坡口根部间隙,并使钝边熔化,然后立即把电弧移至坡口的下缘,形成完整的第一个熔池。在操作过程中,注意首先击穿坡口的下部,形成下熔孔,使下坡口钝边处熔化1.5~2mm之后,立即将电弧上移击穿坡口的上部,形成上熔孔,同样使上坡口钝边处熔化1.5~2mm。在整个击穿过程,应使下熔孔与上熔孔之间的间距错开1/2~2/3,熔孔的距离。焊接时,始终采取短弧断弧焊手法向坡口的下部及上部分别递送熔滴,注意控制焊接电弧弧柱,焊接时应使弧柱长度的1/3透过焊缝的背面。控制电弧灭弧频率,严密观察焊缝熔池金属与熔渣之间的相互位置,及时调节焊条角度,防止焊渣超前流动,造成夹渣及焊缝产生未熔合、未焊透的缺欠。打底层焊缝焊接参数见表1-9。

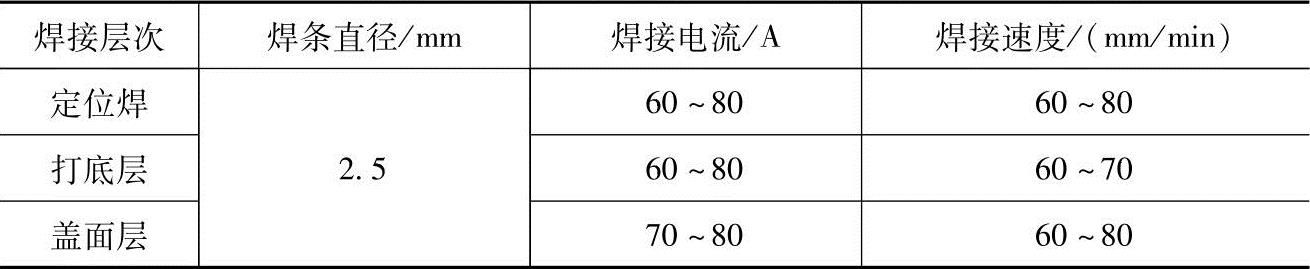

表1-9 低碳钢管垂直固定焊条电弧单面焊双面成形焊接参数

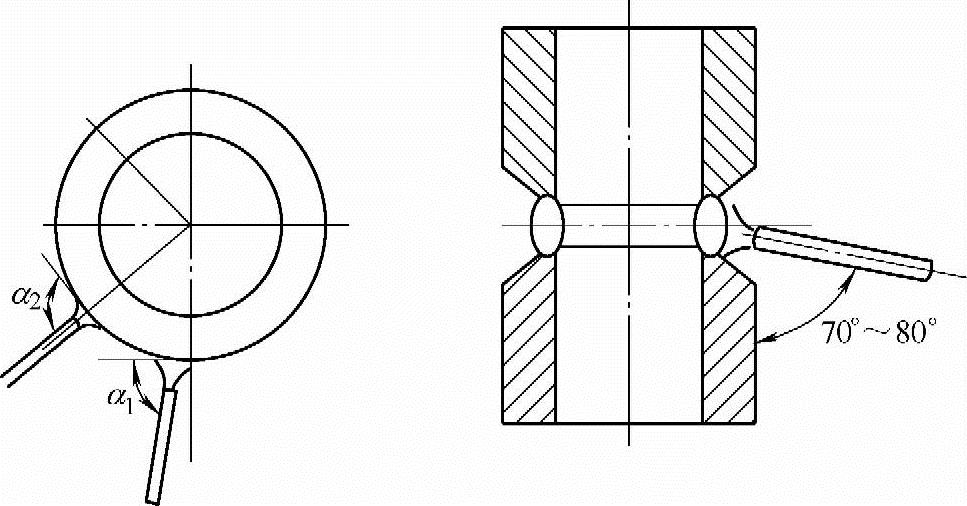

(4)盖面层焊 焊接时,焊条与管外壁夹角同打底层的焊接。焊接过程中,焊条采用锯齿形摆动的同时,要不断地转动手腕和手臂,使焊缝成形良好。当焊条摆动在焊缝两端时,要稍做停留,防止咬边缺欠产生。焊条在进行盖面层焊接时,摆动的同时,要注意防止熔池温度过高,造成液态金属下坠或咬边缺欠的产生。盖面层焊缝焊接参数见表1-9。管垂直固定焊条电弧单面焊双面成形焊条角度如图1-34所示。

5.焊缝清理

焊完焊缝后,用敲渣锤清除焊渣,用钢丝刷进一步将焊渣、焊接飞溅物等清理干净,焊缝处于原始状态,交付专职检验前不得对各种焊接缺欠进行修补。

6.焊接质量检验

按TSG Z6002—2010《特种设备焊接操作人员考核细则》评定。

图1-34 管垂直固定焊条电弧单面焊双面成形焊条角度

α1是起始焊点角度,α1=70°~80° α2是起弧后正常焊接角度,α2=50°~60°

(1)焊缝外形尺寸 焊缝余高为0~4mm,焊缝余高差≤3mm,焊缝宽度比坡口每侧增宽0.5~2.5mm,宽度差≤3mm。

(2)焊缝表面缺陷 咬边深度≤0.5mm,焊缝两侧咬边总长度不超过18mm。背面凹坑深度≤1mm,总长度<18mm。焊缝表面不得有裂纹、未熔合、夹渣、气孔、焊瘤和未焊透。

(3)焊缝内部质量 焊缝按NB/T 47013.1~13—2015《承压设备无损检测》系列标准检测,射线透照质量不低于AB级,焊缝缺陷等级不低于Ⅱ级。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。