1.板对接仰焊酸性焊条(断弧焊)仰焊位单面焊双面成形的操作

(1)焊前准备

1)焊机。选用BX3—500型交流弧焊机。

2)焊条。选用E4303酸性焊条,焊条直径为3.2mm,焊前经75~150℃烘干1~2h。烘干后的焊条放在焊条保温筒内随用随取,焊条在炉外停留时间不得超过6h,否则焊条必须放在炉中重新烘干。焊条重复烘干次数不得多于3次。

3)焊件(试板)。采用Q235钢板,厚度12mm,长为300mm,宽为125mm,用剪板机或气割下料,然后再用刨床加工成V形30°坡口。气割下料的焊件,其坡口边缘的热影响区应该用刨床刨去。

4)辅助工具和量具。焊条保温筒、角向磨光机、钢丝刷、敲渣锤、样冲、划针、焊缝万能量规等。

装配好的试件,装夹在一定高度的架上(根据个人的条件,可以采用蹲位、站位、躺位等)进行焊接。

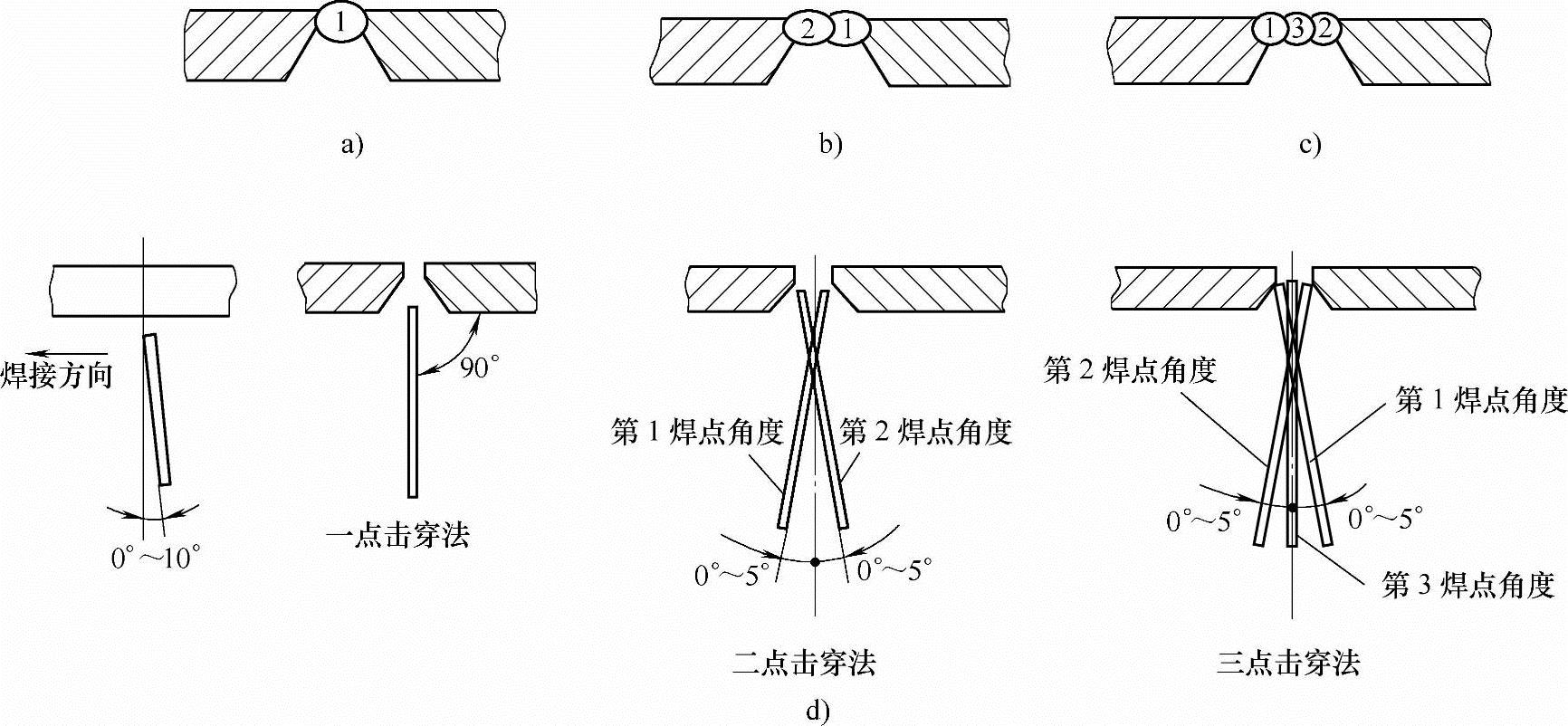

(2)打底层(断弧)焊法 用断弧焊法焊接打底层时,利用电弧周期性地燃弧—断弧(灭弧)过程,使母材坡口钝边金属有规律地熔化成一定尺寸的熔孔,在电弧作用于正面熔池的同时,使1/3~2/3的电弧穿过熔孔而形成背面焊道,断弧焊法有以下三种操作方法,如图1-24b所示。

1)一点击穿法。电弧同时在坡口两侧燃烧,两侧钝边同时熔化,然后迅速熄弧,在熔池将要凝固时,又在灭弧处引燃电弧、击穿、停顿,重复进行,如图1-24a所示。

一点击穿法焊接的特点:焊缝熔池始终是一个熔池与另一个熔池叠加的集合体,熔池在液态存在时间较长,熔池冶金反应比较充分,不容易出现气孔、夹渣等缺欠。但是,焊缝熔池不易控制:温度低,容易出现未焊透;温度高,容易出现熔池液体流淌,甚至背面凹坑过大。

图1-24 断弧焊打底层操作方法

a)一点击穿法 b)两点击穿法 c)三点击穿法 d)焊条角度

2)两点击穿法。焊接电弧分别在坡口两侧交替引燃,即左(右)侧钝边处给一滴熔化金属,右(左)侧钝边处给一滴熔化金属,如此依次进行,如图1-24b所示。

两点击穿法焊接的特点:这种焊接方法比较容易掌握,熔池的温度也容易控制,钝边熔合良好。但是,由于焊道是两个熔池叠加而成,熔池的反应时间不太充分,使气泡、熔渣上浮受到一定的限制,容易出现气孔、夹渣等缺欠。如果熔池的温度能控制在前一个熔池尚未凝固,而对称侧的熔池就已形成,使两个熔池能够充分叠加在一起共同结晶,就能避免产生气孔和夹渣。

3)三点击穿法。焊接电弧引燃后,左(右)侧钝边给一滴熔化金属,右(左)侧钝边给一滴熔化金属,然后再在中间间隙处给一滴熔化金属,依此循环进行,如图1-24c所示。

三点击穿法焊接的特点:这种方法比较适合根部间隙较大的情况,因为两焊点中间熔化的金属较少,第三滴熔化金属补在两焊点中间是非常必要的。否则,在焊缝熔池凝固前析出气泡时,由于没有较多的熔化金属来愈合孔穴,在焊缝的背面容易出现冷缩孔缺欠。

4)断弧仰焊焊条角度。焊条引弧后用短弧焊接,并让电弧始终向上托住熔化的金属液,焊条与焊接方向成70°~80°角,焊接过程中尽量控制熔池的温度,使熔池的温度低些,减少熔化金属飞溅流失,造成背面焊缝下凹。

打底层断弧焊操作时要做到一看、二听、三准、四短。

①一看。要认真观察熔池的形状和熔孔的大小,在焊接过程中注意分离熔渣和液态金属:熔池中的液态金属在保护镜下明亮、清晰,而熔渣是黑色的。熔孔的大小以电弧能将坡口两侧钝边同时熔化为好(两点击穿法和三点击穿法焊接时,钝边只是一边一边地熔化),熔孔应该深入每侧母材0.5~1.5mm为好。如果熔孔过大,背面的焊缝下凹过大;熔孔过小时,坡口两侧容易造成未焊透。

②二听。焊接过程中,电弧击穿焊件坡口根部时,会发出“噗噗”声,这表明焊缝熔透良好。没有这种声音,则表明坡口根部没有被电弧击穿,如果继续向前进行焊接会造成未焊透缺欠。所以,焊接过程中应认真听电弧击穿焊件坡口根部发出的“噗噗”声。

③三准。焊接过程中,要准确掌握好熔孔形成的尺寸。每一个新的焊点应与前一个焊点搭接2/3,保持焊接电弧1/3部分在焊件的背面燃烧,以加热和击穿坡口根部钝边。当听到电弧击穿坡口根部发出“噗噗”声时,迅速向熔池的后方灭弧,灭弧的瞬间熔池的金属将凝固,形成一个熔透坡口的焊点。

④四短。灭弧与重新引燃电弧的时间要短。如果间隔时间过长,焊缝熔池温度过低,熔池存在的时间较短,冶金反应不充分,容易形成气孔、夹渣等缺欠;间隔时间如果过短,焊缝熔池温度过高,会造成熔池液体流淌,使背面焊缝内凹过大。

⑤断弧焊在更换焊条时,应将焊条往上顶,使熔池前方的熔孔稍微扩大些,然后往回焊15~20mm,形成斜坡状再熄弧,为下根焊条引弧打下良好的接头基础。

⑥接头方法。焊条接头有冷接和热接两种方法。

冷接法:换完新焊条后,把距弧坑15~20mm斜坡上的焊渣敲掉并清理干净,此时弧坑已经冷却,在距弧坑15~20mm斜坡上引弧,电弧引燃后将其引至弧坑处预热,当坡口根部有“出汗”现象时,将电弧迅速往上顶直至听到“噗噗”声后,提起焊条继续向前施焊。

热接法:当弧坑还处在红热状态时,迅速在距弧坑15~20mm的焊缝斜坡上引弧并焊至收弧处,这时弧坑温度已经很高,当看到有“出汗”现象时,迅速将焊条向熔孔压下,听到“噗噗”声后,提起焊条向前正常焊接。

(3)填充层焊接(每层只焊一道焊缝)操作 填充层焊接时,焊条除了向前移动外,还要有横向摆动。在摆动过程中,焊道中央移弧要快(即滑弧过程),电弧在两侧时要稍做停留,使熔池左右两侧的温度均衡,两侧圆滑过渡。在焊接第一层填充层时(打底层焊后的第一层),应注意焊接电流的选择。过大的焊接电流会使第一层填充层金属组织烧穿,焊缝根部的塑性、韧性降低,因而在弯曲试验时,背弯不合格者较多。所以,填充层的焊接电流要有限制。

1)清渣。注意清除打底层焊缝与坡口两侧之间夹角处的焊渣。此外,填充层之间的焊渣、各填充层与坡口两侧间夹角处焊渣也要仔细清除。因为仰焊时,焊接电流偏小,电弧的吹力很难将这些熔渣清除。所以,焊前的清渣效果对保证焊缝的质量有很重要的作用。

2)引弧。在距焊缝的始焊端10~15mm处引弧,然后将电弧拉回始焊处施焊,填充层的每次接头引弧也应如此。

3)运条方法。如果每层只焊一道焊缝,可以采用短弧月牙形或锯齿形运条;如果填充层采用多层多道焊缝焊接,应采用直线形运条法焊接。

焊条在运条摆动时,在坡口两侧要稍作停留,在坡口中间处运条动作稍快,以滑弧手法运条,这样,焊接处的温度比较均衡,能够形成较薄的焊道,焊接飞溅和熔化金属的流淌也较少。

焊接速度要快些,使熔池形状始终呈椭圆形并保持其大小一致,这样焊缝成形美观,同时,均匀的鱼鳞纹也使清渣容易。

4)焊条角度。焊条与焊接方向之间的夹角为85°~90°。

(4)盖面层焊接(断弧焊)操作 盖面层焊接和中间填充层焊接相似。在焊接过程中,焊条尽量与焊缝垂直,以便在焊接电弧的直吹作用下,使盖面层焊缝的熔深尽可能大些,与最后一层填充层焊缝能够熔合良好。由于盖面层焊缝是金属结构上的最外一层焊缝,除了要求具有足够的强度、气密性外,还要求焊缝成形美现、鱼鳞纹整齐。

1)清渣。焊前仔细清理填充层焊缝与坡口两侧母材夹角处的焊渣以及焊道与焊道叠加处的焊渣。

2)运条方法。采用月牙形或锯齿形运条方式。合理选择电流,焊条摆动到坡口边缘时,要稳住电弧并稍做停留,将坡口两侧边缘熔化并深入每侧母材1~2mm。控制电弧长度及摆动幅度,防止焊缝咬边及背面焊缝下凹过大等缺欠的产生。焊接速度要均匀一致,焊点与焊点搭接要均匀,焊缝余高差符合技术要求。采用多道焊进行盖面时,可以用直线运条法,由起点焊至终点,其后各道焊缝也是由起点焊至终点。但是,后一道焊缝要熔合前一道焊缝的1/3。长焊缝可以采用分段退焊法或退步焊法,两道焊缝相搭接1/3,每道焊缝焊前,必须仔细清除焊道上的焊渣。

3)焊条角度。焊条与焊接方向的夹角为90°。

4)接头技术。尽量采用热接法。更换焊条前,往熔池中稍填些液态金属,然后迅速更换焊条,在弧坑前10~15mm处引弧,并将电弧引至弧坑处,画一个小圆圈预热,当弧坑重新熔化时,所形成的熔池延伸进入坡口两侧边缘内各1~2mm时,即可进入正常的焊接。

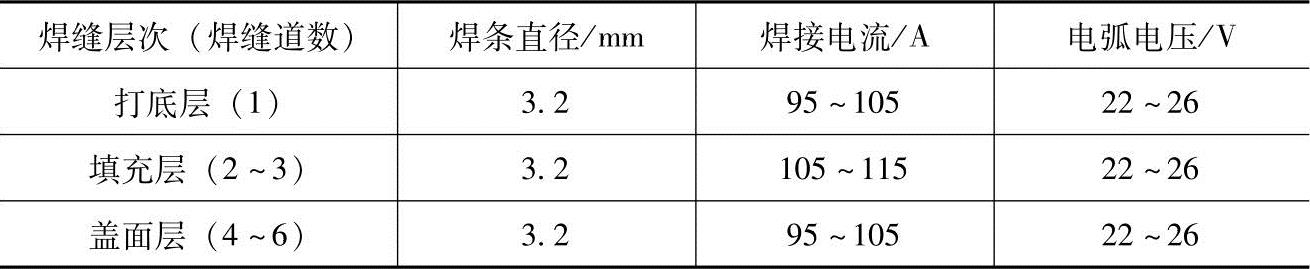

5)焊接参数 12mm厚Q235钢板对接仰焊单面焊双面成形焊接参数见表1-4。

表1-4 12mm厚Q235钢板对接仰焊单面焊双面成形焊接参数

(https://www.xing528.com)

(https://www.xing528.com)

(5)焊缝清理 焊完焊缝后,用敲渣锤清除焊渣,用钢丝刷进一步将焊渣、焊接飞溅物等清理干净,焊缝处于原始状态,交付专职检验前不得对各种焊接缺欠进行修补。

(6)焊接质量检验 焊缝尺寸参照TSG Z6002—2010《特种设备焊接操作人员考核细则》。焊缝余高:0~4mm,焊缝余高差≤3mm,比坡口每侧增宽0.5~2.5mm,焊缝宽度差≤3mm,咬边深度≤0.5mm,焊缝两侧咬边总长度≤30mm,焊件焊后变形角度θ≤3°,焊件的错边尺寸≤2mm。

焊件的射线透照应按NB/T 47013.1~13—2015《承压设备无损检测》系列标准进行检测,射线的透照质量不低于AB级,焊缝的缺陷等级不低于Ⅱ级为合格。

2.碱性焊条(连弧焊)仰焊位单面焊双面成形

(1)焊前准备

1)焊机。选用ZX5-400直流弧焊整流器。

2)焊条。选用E5015碱性焊条,焊条直径为3.2mm,焊前经350~400℃烘干1~2h。烘干后的焊条放在焊条保温筒内随用随取,焊条在炉外停留时间不得超过4h,否则焊条必须放在炉中重新烘干。焊条重复烘干次数不得多于3次。

3)焊件(试板)。采用Q345(16Mn)钢板,厚度12mm,长为300mm,宽为125mm,用剪板机或气割下料,然后再用刨床加工成V形30°坡口。气割下料的焊件,其坡口边缘的热影响区应该用刨床刨去。

4)辅助工具和量具。焊条保温筒、角向磨光机、钢丝刷、敲渣锤、样冲、划针、焊缝万能量规等。

(2)焊前装配定位焊 装配定位的目的是把两块试板装配成符合焊接技术要求的Y形坡口的试板。

1)准备试板。用角向磨光机将试板两侧坡口面及坡口边缘20~30mm范围以内的油、污、锈、垢清除干净,使试板呈现金属光泽。然后,在距坡口边缘100mm处的试板表面,用划针划上与坡口边缘平行的平行线,并打上样冲眼,作为焊后测量焊缝坡口每侧增宽的基准线。

2)试板装配。将打磨好的试板装配成Y形坡口的对接接头,装配间隙始焊端为3.2mm,终焊端为4mm(可以用φ3.2mm和φ4mm焊条头夹在试板坡口的钝边处,将两试板定位焊牢,然后用敲渣锤打掉定位用的φ3.2mm和φ4mm焊条头即可)。终焊端放大装配间隙的目的是克服试板在焊接过程中,因为焊缝横向收缩而使焊缝间隙变小,影响背面焊缝熔深质量。再者,电弧由始焊端向终焊端移动,在300mm长的焊缝中,终焊端不仅有电弧的直接加热,还有电弧在0~300mm长的移动过程中传到终焊端的热量,瞬间热量的叠加使终焊端处温度过高,焊缝的横向收缩力加大,所以终焊端间隙要比始焊端间隙大。

装配好试件后,在焊缝的始焊端和终焊端20mm内,用φ3.2mm的E5015焊条定位焊接,定位焊缝长为10~15mm(定位焊缝焊在正面焊缝处),对定位焊缝焊接质量要求与正式焊缝一样。

3)反变形。试板焊后,由于焊缝在厚度方向上的横向收缩不均匀,使两块试板离开原来的位置翘起一个角度,这就是角变形,翘起的角度称为变形角α。12mm厚试板焊接时,变形角控制在3°以内。为此,焊前在试板定位焊时,应将试板的变形角向相反的方向做成3°。

(3)打底层焊接(连弧焊)操作 装配好的试件,装夹在一定高度的架上(根据个人的条件,可以采用蹲位、站位、躺位等)进行焊接。

用连弧焊法打底层时,电弧引燃后中间不允许人为的熄弧,一直进行短弧连续运条,直至应更换另一根焊条时才熄灭电弧。由于在连弧保护焊接时,熔池始终处在电弧连续燃烧的保护下,在此温度下,液态金属和熔渣容易分离,气体也容易从熔池中溢出,保护效果较好,所以焊缝不容易产生缺欠,焊缝的力学性能也较好。用碱性焊条(如E5015)焊接时,交流焊机不能起弧,所以必须使用直流焊机。而且用碱性焊条采用断弧焊时,焊缝保护不好,容易产生气孔,因此多采用连弧焊操作方法焊接。

1)引弧。在焊件的端部定位焊缝上引弧,并在坡口内侧摆动,对焊件的端部进行预热,当电弧移动到定位焊缝的尾部时,压低电弧,将焊条向上顶一下,听到“噗噗”两声,表明焊件根部钝边已被熔透,第一个熔池已经形成,引弧操作完成。焊接引弧操作时,要控制电弧向坡口两侧各熔透0.5~1.5mm为好。

2)打底层焊法(连弧焊)。打底层焊(连弧)操作时,焊条与坡口两侧夹角为90°,与焊接前进方向夹角为70°~80°。焊接操作采用锯齿形运条法,在运条过程中,焊条端部始终要有向上顶的动作,即尽量采取短弧操作,焊条做横向摆动的幅度要比平焊、立焊位焊接时稍小,摆动的速度要快,注意在坡口两侧停留的时间不要过长,使焊缝与母材金属熔合良好,避免焊缝与母材交界处形成夹角,以免不利于清渣。

为了克服仰焊背面焊缝下凹,使背面焊缝高于焊件表面,施焊时焊条应紧贴在坡口根部间隙处,采取短弧操作,使焊接熔池越小越好。这样利用熔池的表面张力作用,把在重力作用下焊缝熔池内向下流淌的熔滴迅速拉回焊缝背面熔池,从而确保仰焊背面焊缝的饱满。如果焊接熔池过大,熔池的表面张力不足以控制熔池内熔滴的外溢,从而使仰焊背面焊缝下凹,形成焊缝不饱满。用锯齿形运条法焊接时,操作时要注意观察熔池的大小和颜色调整“锯齿的幅度”和运条摆动的频率,能够控制熔池温度的高低,减少熔池液体的流淌。

3)接头。接头方法有热接法和冷接法两种。

①热接法。焊接过程采用热接法时,更换焊条动作要迅速,在焊缝熔池还处于红热状态即引弧施焊。引弧点在距熔孔10~15mm处,引弧后要迅速压低电弧,做小幅度的摆动向前运条,待焊条运至熔孔处,向上顶压弧,听到击穿坡口根部发出“噗噗”声时,向前继续做锯齿形运条,恢复正常焊接。

热接法的特点:由停弧到重新引弧的时间间隔较短,有利于液态金属迅速向熔池过渡,焊接接头比较平整。

②冷接法。接头前,要将熔孔周围的焊渣清理干净,必要时可用角向磨光机对接头部位进行修整,使其形成斜坡状,引弧点在距熔孔10~15mm处,以利于熔孔处温度的提升和接头处的焊缝平整。

冷接法的特点:由停弧到重新引弧的时间间隔不受限制,接头处冶金反应不充分,容易产生气孔、夹渣等缺欠。

4)收弧。焊接过程需要收弧时,应将电弧拉向坡口的左侧或右侧,慢慢在运条的过程中将电弧抬起,使焊缝熔池逐渐变浅、缩小直至消失。按此收弧方法收弧,既可以防止液态金属下坠,又可以防止焊缝熔池中心产生冷缩孔。

连弧焊打底层焊缝焊接质量,对整个仰焊焊缝成形、焊接质量有很大的影响,所以在打底层焊缝焊接时,操作上应该注意以下几点:

①焊接坡口间隙要窄,钝边要小。因为窄间隙可以控制焊缝熔池的尺寸,使熔池表面张力大,能控制熔化金属的下凹;同时,较小的熔池也有利于熔池的凝固。钝边小,可以在较小的焊接电流,迅速击穿焊缝根部实现单面焊双面成形。

②焊接电弧要短。在合适的焊条角度下,采用最短的焊接电弧,在坡口根部做小幅度横向摆动,在保证焊透的条件下,焊条摆动速度要适当加快。

③合适的熔孔。在焊接电弧的上方,应该保持有合适的熔孔。熔孔尺寸过大,焊缝下凹大;熔孔尺寸过小,焊缝根部不容易击穿,使打底层焊缝未焊透。

④熔滴搭接均匀。打底层焊缝的每一个新熔池,都要与前一个熔池搭接1/2~2/3,减少熔池的表面积,使熔池表面张力处于最大,防止背面焊缝下凹。

⑤焊接过程中处理好手把线。焊条电弧焊手把线,在仰焊过程中,不仅影响焊接操作,而且还由于手把线的重量,使焊工容易疲劳,从而使焊缝表面成形、焊缝质量受到影响。所以,不论采用站位、蹲位还是坐位进行焊接,焊工只负担1m左右长焊接电缆的重量,其余长度的电缆重量可固定在辅助支撑上,千万不要将电缆缠绕在焊工的身体上,以免发生人身安全事故。

⑥控制焊缝熔池尺寸。仰焊焊接时,要控制焊缝熔池尺寸,使焊缝正面熔池和背面熔池大致相同。

(4)填充层焊接操作 填充层焊前,应将打底层焊缝表面的焊渣、金属飞溅物清理干净,将焊缝表面不平处用角向磨光机打磨平整。填充层焊缝运条法及焊条角度与打底层焊接时相同,但横向运条幅度要大,焊条的摆动速度要比打底层焊时稍慢些,并且在焊缝与母材的交界处要稍做停顿,使焊缝与母材熔合良好,避免产生凹沟和夹渣等焊接缺欠。

填充层焊缝共分为两层,在第二层填充层焊缝焊接时,要注意保护焊件坡口处的棱角,填充层焊缝全部焊完后,焊缝表面距焊件表面的距离应在1~1.5mm为好,以利于盖面层焊缝的焊接。

(5)盖面层焊接操作 盖面层焊前,应将填充层焊缝表面的焊渣、金属飞溅物清理干净,将焊缝表面不平处用角向磨光机打磨平整。盖面层焊缝运条法及焊条角度与填充层焊接时相同,但焊条做横向摆动时,在中间要稍快,在两边要稍作停顿,此时的焊接电弧进一步缩短,既能防止发生咬边缺欠,又能使焊接电弧熔化焊件坡口的棱角,并深入母材内1~2.5mm,使焊缝与母材熔合良好。

焊接过程注意防止偏弧现象,如果有偏弧发生,要及时将焊条向偏弧方向作倾斜调整,防止产生咬边缺欠。12mm厚Q345钢板对接仰焊单面焊双面成形焊接参数见表1-5。

表1-5 12mm厚Q345钢板对接仰焊单面焊双面成形焊接参数

(6)焊缝清理 焊完焊缝后,用敲渣锤清除焊渣,用钢丝刷进一步将焊渣、焊接飞溅物等清理干净,焊缝处于原始状态,交付专职检验前不得对各种焊接缺欠进行修补。

(7)焊接质量检验 焊缝尺寸参照TSG Z6002—2010《特种设备焊接操作人员考核细则》:焊缝余高0~4mm,焊缝余高差≤3mm,比坡口每侧增宽0.5~2.5mm,焊缝宽度差≤3mm,咬边深度≤0.5mm,焊缝两则咬边总长度≤30mm,焊件焊后变形角度θ≤3°,焊件的错边尺寸≤2mm。

焊件的射线透照应按NB/T47013.1~13—2015《承压设备无损检测》系列标准进行检测,射线的透照质量不低于AB级,焊缝的缺陷等级不低于Ⅱ级。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。