1.平焊位置的焊条角度

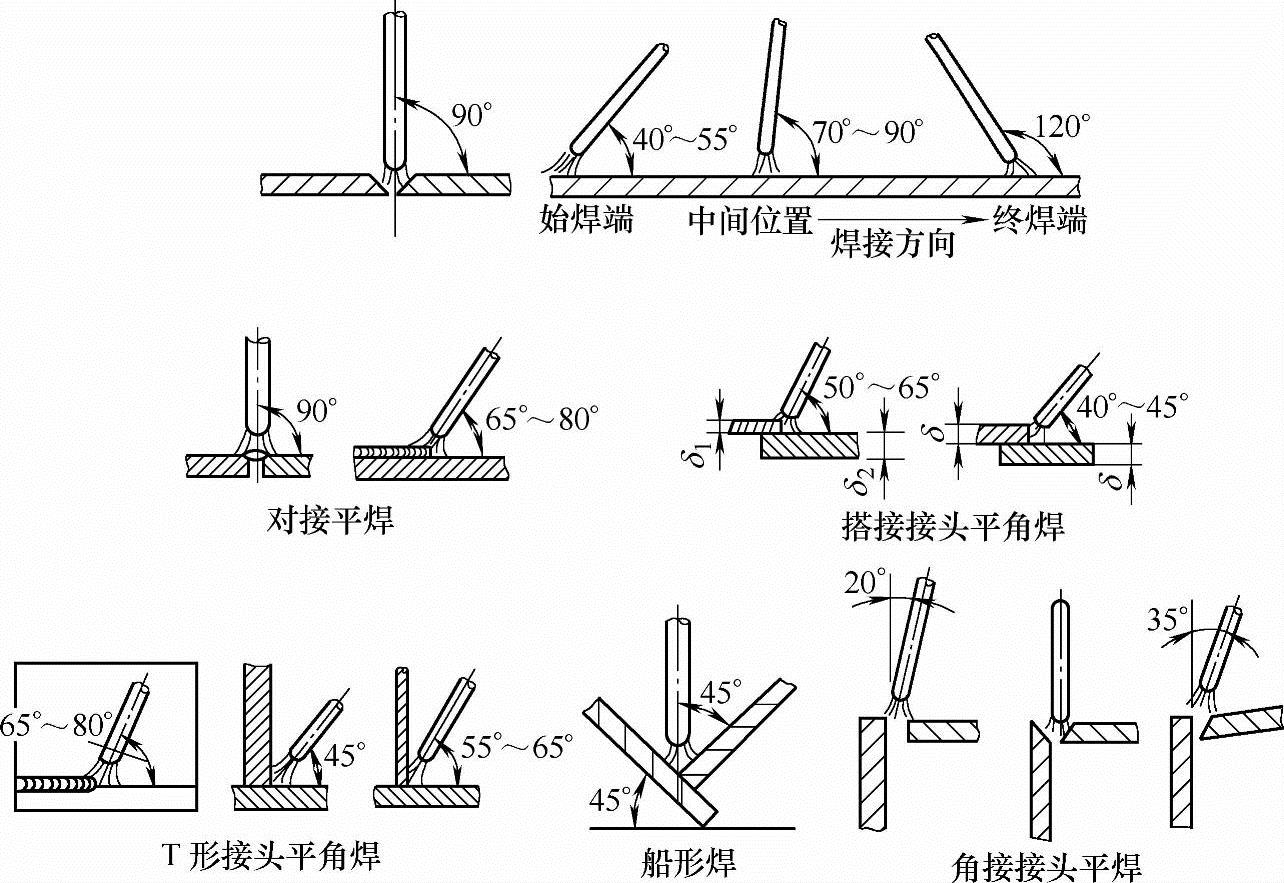

平焊位置按焊接接头的焊接形式可分为对接平焊、搭接接头平角焊、T形接头平角焊、船形焊、角接接头平焊等。平焊位置焊条角度如图1-7所示。

图1-7 平焊位置焊条角度

2.平焊位置的焊接操作要点

将焊件置于平焊位置,焊工手持焊钳,焊钳上夹持焊条,面部用面罩保护(头盔式面罩或手持式面罩),在焊件上引弧,利用电弧的高温(6000~8000K)熔化焊条金属和母材金属,熔化后的两部分金属熔合在一起成为熔池,焊条移动后,焊缝熔池冷却形成焊缝,通过焊缝将两块分离的母材牢固结合在一起,实现平焊位置焊接。平焊位置的焊接要点如下:

1)由于焊缝处于水平位置,熔滴主要靠重力过渡,所以根据板厚可以选用直径较粗的焊条,用较大的焊接电流焊接。在同样的板厚条件下,平焊位置的焊接电流比立焊、横焊和仰焊位置的焊接电流大。

2)最好采用短弧焊接。短弧焊接可减少电弧高温热损失,提高熔池熔深;可防止电弧周围有害气体侵入熔池,减少焊缝金属元素的氧化;可减少焊缝产生气孔的可能性。

3)焊接时,焊条与焊件成40°~90°的夹角,控制好电弧长度和运条速度,使熔渣与液态金属分离,防止熔渣向前流动。焊条与焊件夹角大,焊缝熔池深度大;焊条与焊件夹角小,焊缝熔池深度浅。平焊位置的焊条角度如图1-7所示。

4)板厚在5mm以下,焊接时一般开I形坡口,可以用φ3.2mm或φ4mm焊条,采用短弧法焊接。背面封底焊前,可以不用铲除焊根(重要构件除外)。(https://www.xing528.com)

5)焊接水平倾斜焊缝时,应采用上坡焊,防止熔渣向熔池前方流动,避免焊缝产生夹渣缺欠。

6)采用多层多道焊时,注意选择合适的焊道数及焊道焊接顺序。

7)T形、角接、搭接的平角焊接头,若两板厚度不同,应调整焊条角度,将焊接电弧偏向厚板,使两板受热均匀。

8)正确选用运条方法。

①板厚在5mm以下,I形坡口对接平焊,采用双面焊时,正面焊缝采用直线形运条方法,焊缝熔深应大于(2/3)δ;背面焊缝也采用直线形运条法,但焊接电流应比焊正面焊缝时稍大些,运条速度要快。

②板厚在5mm及以上时,根据设计需要,开I形坡口以外的其他形式坡口(V形、X形、Y形等)对接平焊,打底焊宜用小直径焊条、小焊接电流、直线形运条法焊接;多层单道焊缝的填充层及盖面层焊缝,根据具体情况分别选用直线形、月牙形、锯齿形运条方式;多层多道焊时,宜采用直线形运条方式。

③T形接头焊脚尺寸较小时,可选用单层焊接,用直线形、斜圆环形或锯齿形运条方式;焊脚尺寸较大时,宜采用多层焊,各层可选用斜锯齿形、斜圆环形运条方式;多层多道焊宜选用直线形运条方法焊接。

④搭接、角接平角焊时,运条操作与T形接头平角焊运条相似。

⑤船形焊的运条操作与开坡口对接平焊相似。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。