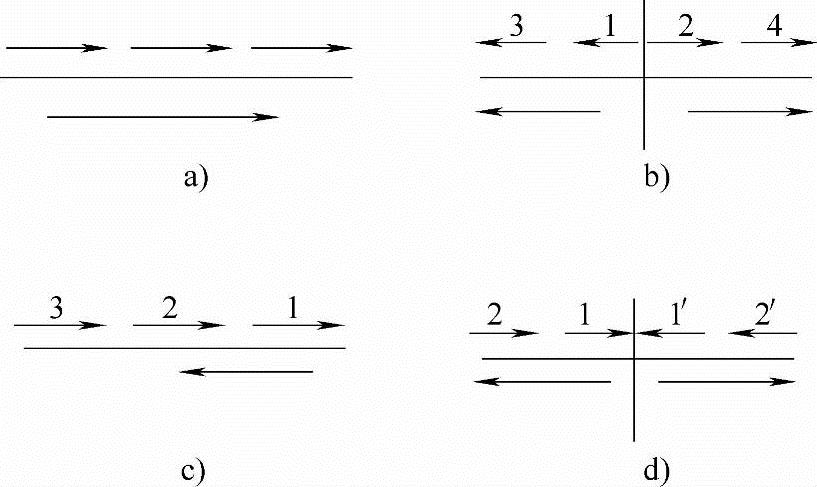

长焊道焊接时,受焊条长度的限制,一根焊条不能完整地焊接一条焊道。为了保证焊道的连续性,要求每根焊条所焊的焊道相连接,连接处就称为焊道的接头,熟练的焊工焊出的焊道接头无明显接头痕迹,就像一根焊条焊出的焊道一样平整、均匀。在保证焊缝连续性的同时,还要使长焊道焊接变形最小,焊道接头的连接方法如图1-4所示。

1.直通焊法

焊接引弧点在前一焊缝的收弧前10~15mm处,引燃电弧后,拉长电弧回到前一焊缝的收弧处预热弧坑片刻,然后调整焊条位置和角度,将电弧缩短到适当长度继续焊接。采用这种连接法,必须注意后移量(即起弧点在前一焊缝收弧点后移量)。电弧后移量太大,可能使焊缝接头部分太高,不仅焊缝不美观,而且还容易产生应力集中;电弧后移量太小,容易形成前一焊道与后一焊道脱节,在接头处明显凹下,形成焊缝弧坑未填满的缺陷,不仅焊缝不美观,而且是焊缝受力的薄弱处。此方法多用于单层焊缝及多层焊的盖面焊。直通焊法焊缝变形大,焊缝接头不明显,直通焊法如图1-4a所示。

图1-4 焊道接头的连接方法

a)直通焊法 b)由中间向两端对称焊法 c)分段退焊法 d)由中间向两端退焊法

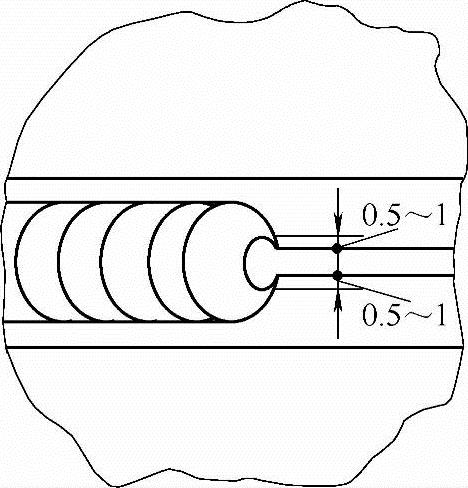

直通焊法焊接多层焊的根部或焊接单层焊的根部焊缝,要求单面焊双面成形时,前一焊缝在收弧时电弧向焊缝的背面下移,形成熔孔,用新换的焊条重新引弧时焊条的起弧点在熔孔后面10~15mm处,引弧后电弧移至熔孔处下移,听到“噗噗”的两声电弧穿透声后,立即抬起电弧向前以适当的焊接速度运行。接头成功与否,关键是引弧前熔孔是否做好,如果熔孔过大,引弧后焊缝背面余高过高,甚至烧穿;如果熔孔过小,引弧后背面焊缝可能焊不透。焊缝熔孔如图1-5所示。

(https://www.xing528.com)

(https://www.xing528.com)

图1-5 焊缝熔孔

2.由中间向两端对称焊法

由中间向两端对称焊的操作如图1-4b所示,两个焊工采用同样的焊接参数,由中间向两端同时焊接,于是每条焊缝所引起的变形可以相互抵消,焊后变形大为减小。这种焊接方法需要两名焊工、两台焊机,焊工实际操作技术水平若相近,就可以焊出外形美观、焊接变形小的焊缝。该种焊法也可以由一名焊工、一台焊机来完成长焊缝的焊接工作,但要求焊工将长焊缝由中间分为两段,左边以1、3、5……顺序排列焊缝,右边以2、4、6……顺序排列焊缝。该焊工在左边焊完第一段焊缝后,转到右边焊第二段焊缝,如此循环,即左边焊一根焊条长焊缝、右边焊一根焊条长焊缝,焊接时用同一台焊机、相同的焊接参数,也能收到良好的效果。由中间向两边施焊法适用于长焊缝(焊缝长度>1000mm)的焊接。

3.分段退焊法

焊条在距焊缝起点处相当于一根焊条焊接的焊缝长度上引弧,向焊缝起点焊接,第二根焊条由距第一根焊条起点处一根焊条焊接的焊缝长度处引弧,向第一根焊条的起点处焊接,即第二根焊条的收尾处是第一根焊条的起弧处,如图1-4c所示。该法焊缝呈分段退焊,焊接热量分散,焊接应力与焊接变形较小,由于焊接接头处温度较低,接头不平滑,整条焊缝外形不如直通法焊缝美观,但焊接变形比直通法焊接小,要求焊工接头技术水平高。

4.由中间向两端退焊法

把整条焊缝由中间分为两段,每条焊缝又分为若干个小段,小段焊缝的长度是一根焊条最大的焊接长度,用两台焊机、相同的焊接参数,在距焊缝长度的中心点一根焊条所能焊到的长度上引弧,向中心点方向焊接。然后,按分段退焊法焊接,即第二根焊条焊接的焊缝收尾处是第一根焊条的起弧处,焊接中心两侧的焊缝都采用同样的焊法,这样焊缝全长热应力较小,引起的焊接变形也较小。该焊法也可以由一名焊工、一台焊机,由中间向两端退焊,还可以把全长焊缝分为若干段,分段退焊完成,如图1-4d所示。该焊接方法适用于长度1000mm以上的焊缝的焊接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。