一、是非题

1.× 2.× 3.√ 4.√ 5.× 6.× 7.√ 8.× 9.×

10.× 11.× 12.× 13.√ 14.√ 15.√ 16.× 17.× 18.×

19.√ 20.× 21.√ 22.√ 23.√ 24.√ 25.√ 26.× 27.×

28.√ 29.√ 30.× 31.√ 32.× 33.√ 34.× 35.× 36.×

37.√ 38.√ 39.× 40.× 41.× 42.√ 43.× 44.√ 45.×

46.× 47.× 48.× 49.× 50.× 51.× 52.√ 53.√ 54.√

55.× 56.√ 57.√ 58.× 59.× 60.√ 61.× 62.× 63.×

64.× 65.√ 66.× 67.√ 68.× 69.× 70.√ 71.√ 72.×

73.× 74.× 75.× 76.× 77.√ 78.× 79.√ 80.× 81.√

82.√ 83.× 84.× 85.× 86.× 87.√ 88.√ 89.× 90.√

91.√ 92.√ 93.× 94.√ 95.× 96.√ 97.× 98.√ 99.×

100.√ 101.√ 102.× 103.× 104.√ 105.√ 106.× 107.× 108.×

109.√ 110.√ 111.× 112.√ 113.√ 114.√ 115.× 116.× 117.×

118.√ 119.√ 120.√ 121.√ 122.√ 123.× 124.√ 125.× 126.×

127.√ 128.× 129.√ 130.√ 131.√ 132.√ 133.× 134.× 135.√

136.√ 137.× 138.× 139.× 140.× 141.× 142.√ 143.√ 144.√

145.× 146.√ 147.√ 148.√ 149.× 150.× 151.√ 152.√ 153.×

154.× 155.× 156.√ 157.√ 158.√ 159.√ 160.×

二、选择题

1.B 2.B 3.C 4.B 5.C 6.C 7.B 8.C 9.B

10.C 11.C 12.C 13.C 14.D 15.B 16.A 17.B 18.C

19.B 20.B 21.B 22.C 23.A 24.B 25.C 26.C 27.C

28.A 29.A 30.A 31.C 32.B 33.C 34.C 35.B 36.B

37.B 38.A 39.C 40.A 41.C 42.C 43.C 44.A 45.B

46.B 47.C 48.A 49.C 50.B 51.B 52.C 53.C 54.B

55.C 56.A 57.B 58.A 59.A 60.B 61.C 62.C 63.B

64.B 65.B 66.B 67.A 68.B 69.C 70.B 71.B 72.C

73.C 74.B 75.C 76.B 77.C 78.A 79.C 80.B 81.B

82.C 83.A 84.B 85.B 86.C 87.B 88.C 89.A 90.A

91.C 92.A 93.B 94.A 95.B 96.B 97.B 98.B 99.B

100.B 101.C 102.A 103.A 104.C 105.C 106.C 107.C 108.B

109.C 110.A 111.B 112.A 113.C 114.B 115.B 116.B 117.B

118.B 119.C 120.B 121.C 122.C 123.B 124.B 125.B 126.B

127.B 128.A 129.B 130.B 131.B 132.B 133.C 134.C 135.C

136.A 137.B 138.C 139.B 140.C 141.B 142.C 143.C 144.A

145.B 146.B 147.B 148.C 149.B 150.B 151.C 152.B 153.B

154.C 155.C 156.B 157.B 158.C 159.C 160.B

三、计算题

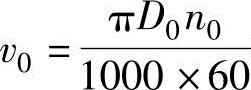

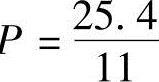

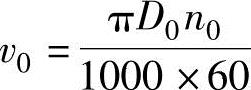

1.解 根据公式 求得

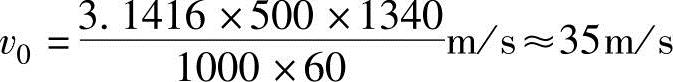

求得

答 砂轮圆周速度为35m/s。

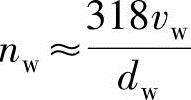

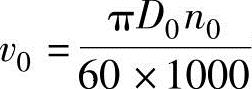

2.解 根据公式 求得

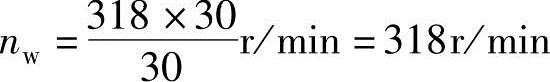

求得

答 工件的转速为318r/min。

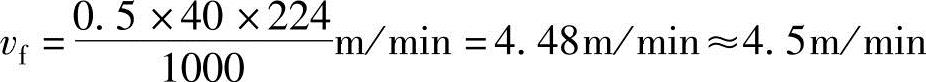

3.解 根据公式 求得

求得

答 工作台纵向运动速度为4.5m/min。

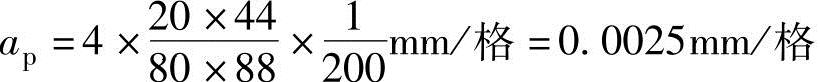

4.解

答 手轮每格横向进给量为0.0025mm/格。

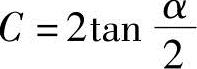

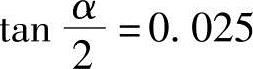

5.解 根据公式

则

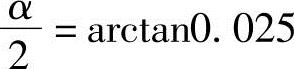

因为

所以

答 圆锥半角是arctan0.025。

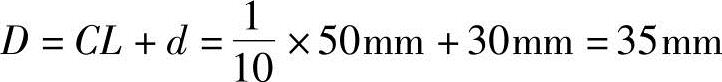

6.解 根据公式 求得

求得

答 大端直径为35mm。

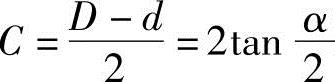

7.解 根据公式 求得

求得

α/2=arctan0.1

答 圆锥的锥度为1∶5,圆锥半角为arctan0.1。

8.解 根据公式H=Lsinα求得

H=200×sinα=200mm×0.0997=19.94mm

答 垫入量块组的H值为19.94mm。

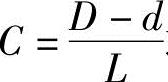

9.解 根据公式 求得

求得

h=2×1.5×0.025mm=0.075mm

答 工件需要磨去0.075mm,小端直径尺寸才能合格。

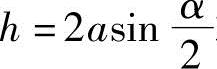

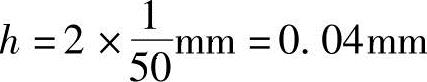

10.解 根据公式h=aC求得

答 工件需要磨去0.04mm,大端直径尺寸才能合格。

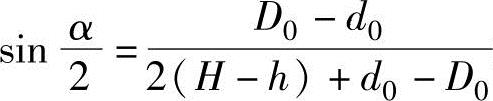

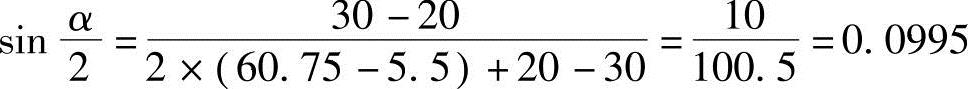

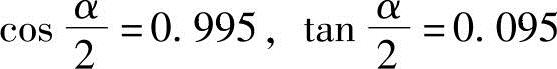

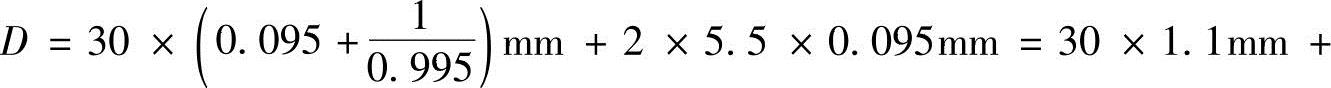

11.解 根据公式 求得

求得

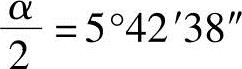

所以α/2=arcsin0.0995

若查三角函数表得

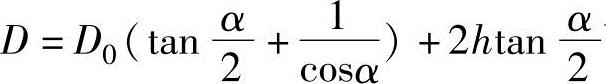

根据公式 可求得D。

可求得D。

查三角函数表得

所以

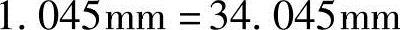

答 圆锥半角为5°42′38″,大端直径为34.045mm。

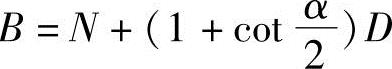

12.解 根据公式

求得 B=31.78mm+(1+1.921)×10mm=31.78mm+29.21mm=60.99mm。

答 燕尾槽大端的尺寸为60.99mm。

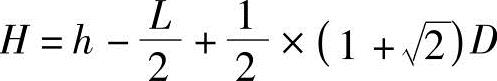

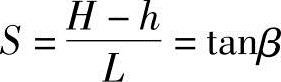

13.解 根据公式 求得

求得

答 圆柱顶端至工件底面的高度是43.142mm。

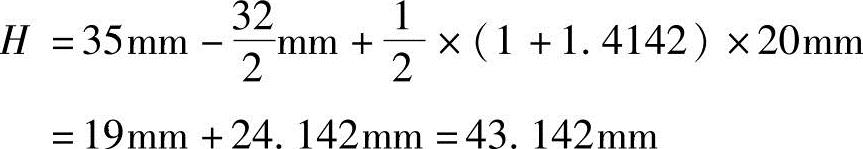

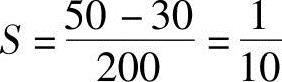

14.解 根据公式 求得

求得

即tanβ=0.1 β=arctan0.1

答 工件的斜度是 ,斜角是arctan0.1。

,斜角是arctan0.1。

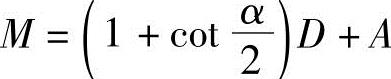

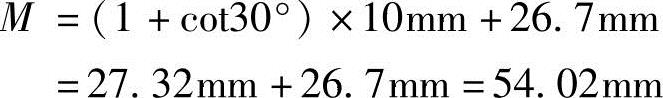

15.解 根据公式

得

答 两圆柱外侧尺寸为54.02mm。

16.解 根据公式 求得

求得

答 砂轮偏移量为1.306mm。

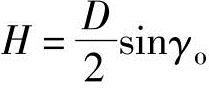

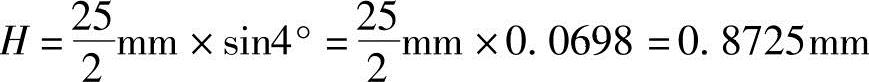

17.解 根据公式 求得

求得

答 齿托片比铰刀中心的下降值为0.8725mm。

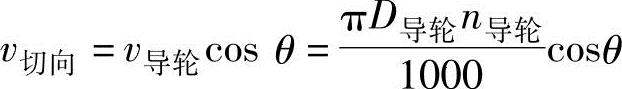

18.解 根据公式 求得

求得

根据v纵向=v导轮sinθ求得

v纵向=65.97×0.035m/min=2.309m/min

答 工件切向分速度为65.90m/min,纵向分速度为2.309m/min。

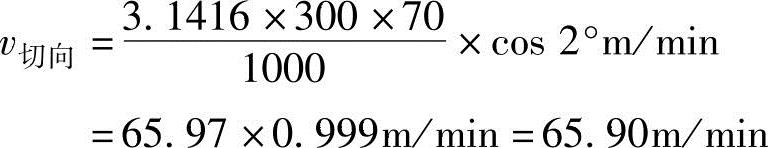

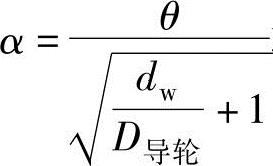

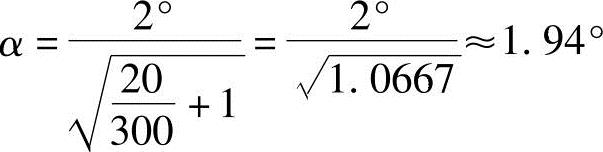

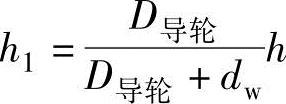

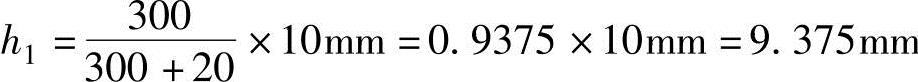

19.解 根据公式 求得

求得

根据公式 求得

求得

答 金刚石滑座的回转角为1.94°,修整砂轮时金刚石偏移量为9.375mm。

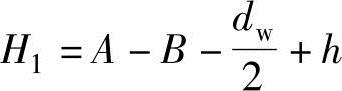

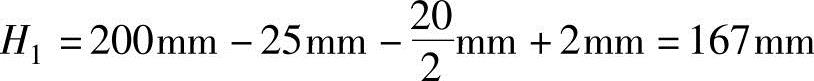

20.解 根据公式

得

答 托板的安装高度为167mm。

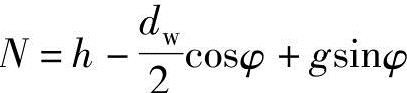

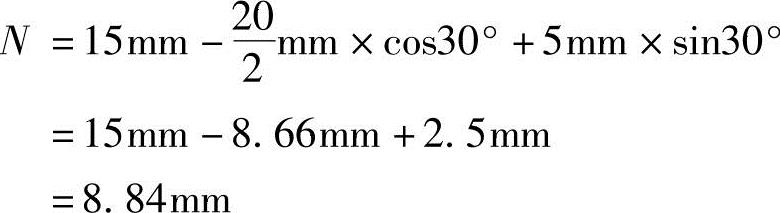

21.解 根据公式

得

答 托板顶端至砂轮中心高度为8.84mm。

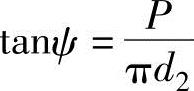

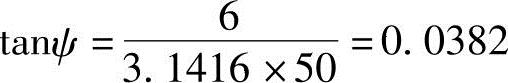

22.解 根据公式

得

ψ=arctan0.0382

答 螺纹升角为arctan0.0382。

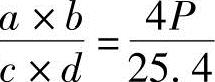

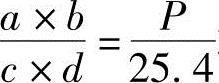

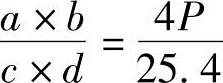

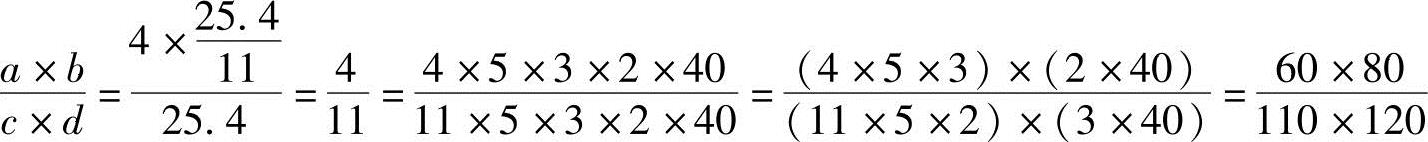

23.解 取螺距扩大机构的传动比为 ,根据公式

,根据公式 求得

求得

答 螺距交换齿轮齿数为a=80,b=50,c=50,d=127。

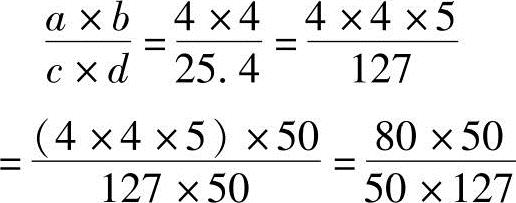

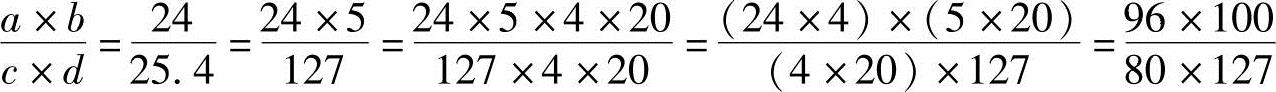

24.解 由于螺纹的螺距较大,故取螺距扩大机构的传动比为 ,根据公式

,根据公式 求得

求得

答 螺距交换齿轮齿数为a=96,b=100,c=80,d=127。

25.解 先将英制螺距化成米制螺距,得P ,再根据公式

,再根据公式 (取螺距扩大机构传动比为

(取螺距扩大机构传动比为 求得

求得

答 螺距交换齿轮的齿数为a=60,b=80,c=110,d=120。

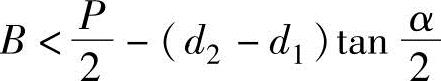

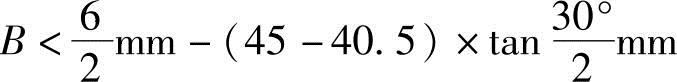

26.解 根据公式 求得

求得

B<3mm-1.205mm

B<1.795mm

答 砂轮修整的最大宽度为1.795mm。

27.解 根据公式d0=0.518P求得

d0=0.518×6mm=3.108mm

根据公式M=d2+4.864d0-1.866P求得

M=45mm+4.864×3.108mm-1.866×6mm=45mm+15.117mm-11.196mm=48.921mm

答 量针直径为3.108mm,千分尺读数M值为48.921mm。

28.解 根据公式H=Lsinβ求得

H=200×sin45°mm=200×0.7071mm=141.42mm

答 所垫量块组的高度为141.42mm。

29.解 根据公式 求得

求得

答 砂轮的圆周速度为30.16m/s,在安全工作速度范围内。

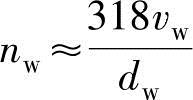

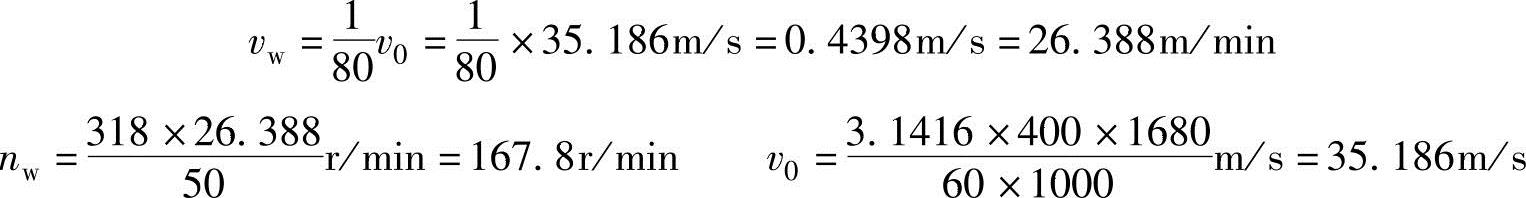

30.解 根据公式 和公式

和公式 ,求得

,求得

答 工件的转速为167.8r/min。

四、简答题

1.答1)磨具为多刃刀具,当磨具高速旋转时,每个磨粒相当于一个刀齿进行切削。

2)磨削速度高,磨具圆周速度一般为35m/s。

3)既可磨软材料,也可磨硬材料。

4)既可切除极薄表面,也可有极高的切除率。

5)可获得极高精度的精细表面。

6)磨具具有“自锐”作用。

2.答 万能外圆磨床主要部件及其作用如下:

(1)床身 用以支承安装在其上的各个部件。

(2)工作台 分上、下两层,上工作台可相对下工作台回转角度,下工作台可作纵向进给运动。

(3)砂轮架 安装砂轮及实现砂轮的横向进给和一定行程的快速进退运动。

(4)头架 用于安装卡盘或顶尖装夹工件。

(5)尾座 用于安装顶尖与头架配合支承工件。

(6)内圆磨具 用于安装内圆砂轮。

3.答 磨床润滑的目的是减少磨床摩擦面和机构传动副的磨损,使传动平稳,并提高机构工作的灵敏度和可靠度。(https://www.xing528.com)

润滑的基本要求是“五定”,即定点、定质、定量、定期和定人。

4.答 磨料选择需考虑被加工材料的性质,须注意选用不易与工件产生化学反应的磨料,须注意磨料在一定介质中、一定温度下不受到侵蚀的趋势。

选择磨料的一般原则是:工件材料硬,磨料更要硬;表面如要光,磨料则要韧。

5.答 白刚玉含氧化铝的纯度极高,呈白色,故又称白色氧化铝。白刚玉硬而脆,磨料锋利,且自锐性好,有良好的切削性能。磨削过程中产生的磨削热比棕刚玉低。适用于精磨各种淬硬钢、高速钢以及易变形的工件等。

6.答 陶瓷结合剂由天然花岗石和黏土配制而成,其主要特点为:

1)物理和化学性能较稳定,耐热,耐腐蚀。

2)粘结力较大,能够较好地保持砂轮的外形轮廓。

3)砂轮多孔性好,不易堵塞。

4)呈脆性,怕冲击和侧面压力,且怕冰冻。

5)砂轮没有弹性,磨削时发热量较大。

7.答 砂轮的硬度是指结合剂粘接磨粒的牢固程度。磨料粘接得越牢,表明砂轮越硬,磨粒越不容易脱落。

硬度选择的一般原则:磨削硬材料,应选用软砂轮;磨削软材料,应选用硬砂轮。

8.答1)切削液的化学成分要纯,化学性质要稳定,无毒性,其酸度应呈中性。

2)有良好的冷却性能。

3)有良好的润滑性能。

4)切削液应与水均匀混合。

5)应根据磨削工件材料的不同合理选用。

6)超精磨削中,应选用透明度较高及净化的切削液。

9.答 常用的外圆磨削方法及其特点:

(1)纵向磨削法 产生的磨削力和磨削热较小,可获得较高的加工精度和较低的表面粗糙度值,生产率低,适于加工细长、精密或薄壁的工件。

(2)切入磨削法 砂轮宽度大于工件长度,磨粒负荷基本一致,生产率高,但磨削时磨削热和背向力大,工件易产生变形,适于磨削长度较短的外圆表面。

(3)分段磨削法 兼有纵向磨削法和切入磨削法的特点,通常分段数为2~3段。

(4)深切缓进磨削法 背吃刀量较大,进给速度缓慢,生产率高,磨床应具有较大的功率和较高的刚度。

10.答1)60°内圆锥面圆度和锥角的误差要小。

2)工件两端的中心孔应处在同一条轴线上。

3)60°内圆锥面的表面粗糙度值要小。

4)小圆柱孔不能太浅。

5)对特殊零件,可采用特殊结构的中心孔。

6)对于精度要求较高的轴,淬火前、后要修研中心孔。

11.答1)砂轮应具有较好的磨削性能。砂轮在磨削时要有合适的自锐性和较高的使用寿命。

2)磨削时产生较小的磨削力和磨削热。

3)能达到较高的加工精度。

4)能获得较低的表面粗糙度值。

5)有利于提高生产率和降低成本。

12.答1)注意金刚石笔杆的刚度,防止修整时金刚石发生振动。

2)金刚石的安装高度要低于砂轮中心1~2mm,防止金刚石扎入砂轮。

3)修整时,先修整砂轮端面,然后再修整砂轮的圆周面。

4)修整时应注意充分冷却。

13.答1)砂轮不平衡。

2)砂轮硬度太高。

3)砂轮钝化后未及时修整。

4)砂轮修得过细或用已磨平的金刚石尖角来修整砂轮。

5)工件圆周速度过大。

6)中心孔有多角形。

7)工件直径或质量过大,不符合机床规格。

14.答1)砂轮硬度高,修得过细,背吃刀量过大。

2)纵向进给量太大。

3)砂轮磨损,素线不直。

4)金刚石未夹紧或未焊牢,有松动现象,使修出的砂轮凹凸不平。

5)切削液太少或太淡。

6)工作台导轨润滑油浮力太大,工作台在运行中产生振动和爬行现象。

7)砂轮主轴有轴向窜动。

15.答1)内圆磨削时,所用砂轮的直径较小,砂轮的转速又受到内圆磨具转速的限制,磨削速度不高,一般在20~30m/s之间,工件的表面粗糙度值不易降低。

2)砂轮外圆与工件内孔呈内切圆接触,其接触弧比外圆磨削大,磨削力和磨削热较大,磨粒易磨钝,工件容易发热或烧伤、变形。

3)切削液不易进入磨削区域,磨削不易排出,容易造成砂轮堵塞,影响工件表面质量。

4)砂轮接长轴刚性差,易产生变形和振动,影响加工精度和表面粗糙度,也限制了磨削用量的提高。

16.答1)单动卡盘夹持工件的长度要短,且在卡爪与工件间垫上铜衬片。

2)中心架中心与头架中心要一致,防止工件在回转时脱落。

3)要特别注意调整中心架下端面支承的位置,上端支承的夹紧力要适当。

4)中心架支承处要润滑良好,防止磨屑、砂粒嵌入划伤工件。

17.答1)头架角度调整角度不正确。

2)纵向进给不均匀,横向进给过大。

3)砂轮轴在两端伸处量不等。

4)砂轮磨损。

18.答1)纵向进给不均匀。

2)砂轮有锥度。

3)砂轮杆细长。

19.答1)工件装夹不牢。

2)薄壁工件夹得过紧,产生弹性变形。

3)卡盘在主轴上松动,主轴轴承有较大间隙。

4)找正与调整不准确,内外表面同轴度误差大。

20.答1)配合的零件定心精度高,能达到较高的同轴度要求。

2)配合紧密,能做到无间隙。

3)当圆锥面的锥角较小(在3°以下)时,可传递很大的转矩。

4)装卸方便,精度保持良好。大部分圆锥面零件可以进行修磨,以恢复原来的精度。

21.答 磨削方法和适用范围如下:

(1)转动工作台磨削法 适于磨削锥度不大的外圆锥面。

(2)转动头架磨削法 适于磨削圆锥半角超过上工作台所能回转角度的工件。

(3)转动砂轮架磨削法 适于磨削锥度较大而又较长的工件。

(4)用角度修整器修整砂轮磨削法 适于磨削圆锥角较大且有一定生产批量的工件。

22.答1)用圆锥量规涂色法检验。

2)用角度样板光隙法检验。

3)用游标万能角度尺检验。

4)用正弦规检验。

23.答1)检验不准确,造成测量误差。

2)工作台(或头架、砂轮架)转角调整不正确。

3)装夹不牢固,磨削或测量中工件移动。

4)磨削方法不正确。

5)机床中有关因素,如工作台运行过程中产生摆动、爬行,头架回转精度不高等。

24.答 主要原因是:砂轮旋转轴线与工件的旋转轴线不等高,从而造成圆锥面素线不直而产生双曲线误差。

25.答 用砂轮圆周面磨削平面时,砂轮与工件的接触面较小,磨削时的冷却和排屑条件较好,产生的磨削力和磨削热也较小,能减小工件受热变形,有利于提高工件的磨削精度。但磨削时要用间断的横向进给来完成整个工件表面的磨削,所以生产率较低。

26.答1)选用粒度较粗、硬度较软的树脂结合剂砂轮。

2)磨削时供应充分的切削液。

3)采用镶块砂轮。

4)将砂轮端面修成内锥或将磨头倾斜一个微小的角度。

27.答1)用精密机用虎钳装夹。

2)用精密90°角铁装夹。

3)用导磁90°角铁装夹。

4)用精密V形块装夹。

5)在电磁吸盘上用垫纸法找正装夹。

28.答(1)若被磨平面有与其垂直的邻面

1)用侧面有吸力的电磁吸盘装夹。

2)用导磁直角铁装夹。

3)用精密机用虎钳装夹。

4)用精密角铁装夹。

5)用精密V形块装夹。

(2)若工件被磨平面的相邻面为不规则表面

1)用精密机用虎钳加垫块、圆棒等装夹。

2)用千斤顶加挡铁在电磁吸盘上装夹。

3)用专用夹具装夹。

4)用组合夹具装夹。

29.答 要磨好平行平面,首先应达到被磨削平面的平面度和表面粗糙度的要求,磨削时要注意以下几点:

1)正确选择定位基准。

2)必须将工件装夹稳固。

3)注意选择好磨削余量。

4)划分粗精磨。

5)采取措施减少磨削热。

6)注意调好机床。

7)做好清洁工作。

30.答 平行度超差的原因,除了平面度超差的原因外,还有工作台或工件的基准平面不清洁,工件上有毛刺或工件不平整,砂轮选得太软、磨损太快等原因。

31.答1)用涂色法检验。

2)用透光法检验。

3)用千分表检验。

32.答1)摇动横向进给手轮,使砂轮靠近刀具的前(后)刀面。

2)右手握住刀具(或心轴),左手摇动工作台纵向进给手轮,使齿托片支承在刀齿前刀面上。

3)起动砂轮,缓慢地进行横向进给,使砂轮磨到刀齿的刀面。

4)左手摇动手轮,使工作台做纵向进给,右手扶住刀具(或心轴),使刀齿前刀面紧贴齿托片,并做螺旋运动。

5)磨好一个齿后,将刀齿退出齿托片。

6)将刀具转过一个齿,继续刃磨另一个齿刀面,逐齿刃磨。

7)磨完一周齿后,砂轮作一次横向进给,继续刃磨,直至符合图样要求。

33.答1)操作前看清所刃磨刀具的技术要求,如刀具几何角度等,特别是角度的方向。

2)根据刀具材料、磨削方法、磨削余量等合理选用和正确修整砂轮。

3)做好刀具的装夹、找正工作。

4)正确安排刃磨步骤。

5)刃磨刀具时,手握刀具(或心轴)的力度要适当均匀,刃磨过程中手不能离开刀具。

6)刃磨时要适当调整砂轮架的偏移角度和磨头高度。

7)磨削用量要适当,工作台移动速度要均匀。

8)刃磨时要注意安全,并安装使用吸尘器。

34.答1)可先用绿碳化硅砂轮的碎块,初步修整出砂轮的轮廓形状,以减少金刚石的磨损。

2)用金刚石修整成形砂轮时,修整工具的回转中心必须垂直于砂轮主轴轴线。

3)修整凹圆弧砂轮的半径R0比工件圆弧半径Rw大0.01~0.02mm;修整凸圆弧砂轮的半径R0应比工件圆弧半径Rw小0.01~0.02mm。

4)由于成形磨削热量大,所以砂轮不能修得太细。

35.答

(1)成形砂轮磨削法 特点是磨削生产率高、磨削精度稳定,但磨削时砂轮的接触面较大,因此冷却要充分,选择砂轮要合理,以使砂轮磨损均匀。

(2)工件作轨迹运动的磨削法 特点是将工件装夹在专用夹具上,使工件作回转等轨迹运动,以获得所需形面。此方法又分靠模法和万能夹具磨削法两种,可获得较为精确的形状尺寸。

36.答1)合理选择砂轮。

2)调整和修整导轮。

3)调整托板和导板的位置。

4)装夹工件。

5)按磨削余量确定磨削工序。

6)试磨工件。

7)粗、精磨工件。

37.答 当导轮轴线在垂直平面内倾斜一个角度时,导轮修整器的金刚石滑座也应在水平面内回转相同或稍小的角度。此外,由于工件中心比两砂轮中心连线高出h,所以金刚石接触导轮的位置也必须相应地偏移一距离h1,修整导轮应在慢速下进行。

38.答1)中心高度不适当。

2)砂轮太硬。

3)导轮不圆。

4)磨削轮不平衡。

5)毛坯误差太大。

39.答1)磨削精度高。磨出的高精度螺纹工件可用作精密配合和传动。

2)加工范围大。可以加工各种内、外螺纹,标准米制螺纹和各种截形的螺纹,以及非米制螺纹等。

3)测量要求高。需用精密的量具和精确的测量计算。

4)工序成本高。需要精密的磨床、调整和技术水平较高的工人操作。

40.答将砂轮修成与被磨工件牙型相反的形状,相对工件轴线倾斜一个角度,即螺纹升角ψ,并高速旋转;由传动系统带动主轴及工件旋转,并使工作台移动形成展成运动,即工件每转一周,工作台相应移动一个导程(单线螺纹等于螺距),从而磨出一定螺距的螺纹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。