在金属材料表面加上覆盖层(或镀层),使基体与腐蚀介质隔开,以防止零件腐蚀。用做覆盖层的材料有金属和非金属两大类。

10.6.2.1 金属覆盖层

1.镀层用材料 所选用的覆盖层材料为阳极性与阴极性两种。如果镀层材料的电极电位比基体金属低时(负),它成为阳极,基体是阴极,受覆盖层的保护。镀层中存在空隙时也不影响防蚀效果,例如钢铁表面镀Zn即属此类情况。

如果镀层材料的电极电位比基体高(正),则基体为阳极,镀层是阴极,镀层中如存在空隙时将加速基体金属腐蚀。例如钢铁表面镀Sn即属此类镀层材料。

2.覆盖方法

(1)热浸镀。将基体金属浸入熔融状态的液体金属中,使表面沾上一层镀层金属,以防止基体受腐蚀。热浸镀Zn的历史最长,至今仍是钢铁防腐蚀的重要措施。镀Zn层具有良好的耐蚀性,在水及大气介质中Zn的平均腐蚀速度是钢铁的1/25。镀Zn层在城市大气中的腐蚀速度为2~7μm/a,有优良的耐蚀性,可使镀Zn板寿命达到50年。海洋大气中的腐蚀速度与城市大气相同,为1~7μm/a,飞溅区的腐蚀速度约为15μm/a。热带地区镀Zn层的腐蚀速度也不大,干大气中小于2μm/a,潮湿大气中小于3μm/a,海岸区小于6μm/a。

镀Zn层在硬水中腐蚀速度约为2.5mg/(m2·a),在软水中约为硬水中10倍。水中溶解氧越多,腐蚀越快。

水温对镀Zn层的腐蚀有影响,工业用水40℃左右、软水90℃左右时腐蚀最快。浸泡在海水中的镀Zn钢板的腐蚀速度为12~24μm/a。

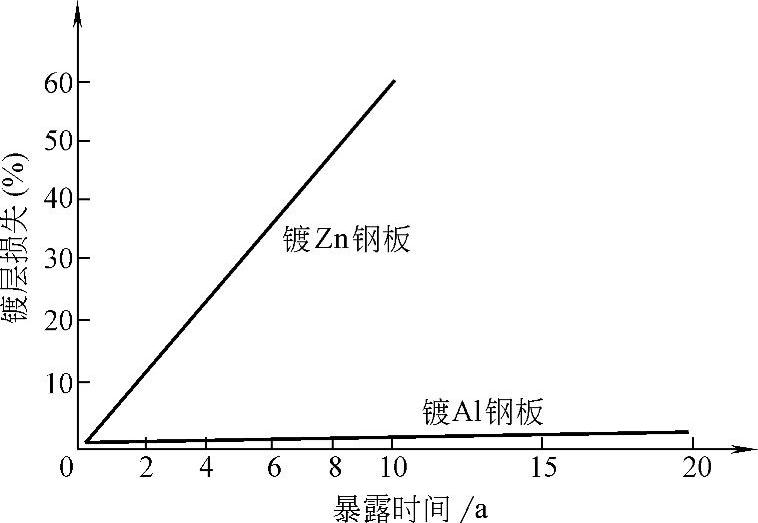

热浸镀Al防腐蚀方法发展迅速,其工艺与热浸Zn相似。Al的电极电位为-1.66V,比Fe(-0.44V)和Zn(-0.1763V)都低。镀Al层能形成致密又稳定的Al2O3保护膜,起到良好的防蚀作用。如镀Al层发生机械损伤时,镀Al层对钢铁基体仍可起保护作用。镀Al钢板耐大气腐蚀,也耐海水腐蚀、土壤腐蚀及应力腐蚀。镀Al钢板耐大气腐蚀能力是镀Zn钢板的3~6倍。图10-51所示是热浸镀Zn钢板与热浸镀Al钢板耐工业大气腐蚀的比较。

图10-51 热浸镀Zn钢板与热浸镀Al钢板耐工业大气腐蚀比较

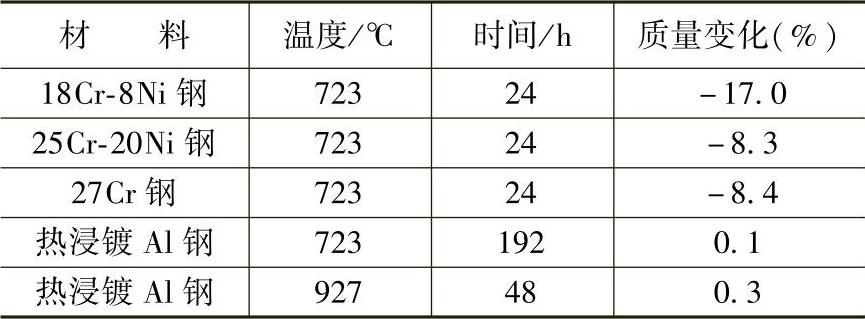

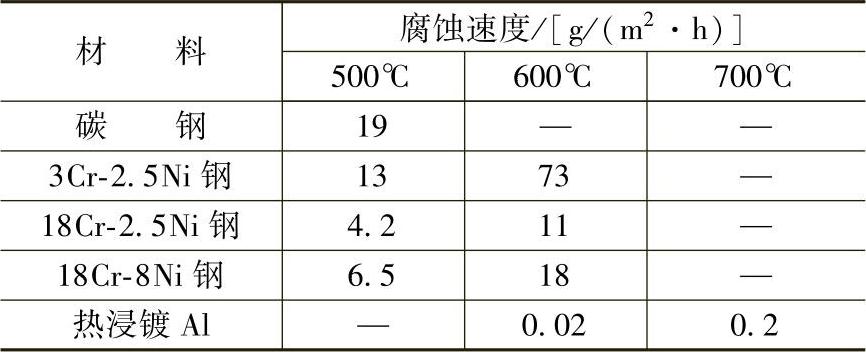

镀Al钢板还具有耐含S介质的腐蚀能力。表10-28及表10-29是热浸镀Al钢板在高温氧化、硫化气氛及H2S介质中的腐蚀结果。

表10-28 在高温氧化、硫化气氛中的暴露试验

表10-29 在高温H2S介质中的腐蚀试验(50h)

热浸镀Al钢板有一定耐热性,在500℃以下长期加热时外观无变化。(https://www.xing528.com)

此外还有热浸镀Sn、Sn-Pb合金等方法。

(2)表面渗金属。为提高材料耐蚀性,可采用表面渗金属的方法。对零件表面渗金属的方法已有相当长历史,应用十分广泛。渗金属不仅能提高材料耐蚀性,也能提高其硬度及强度。所渗的金属主要有Zn、Al、Cr及Si等。

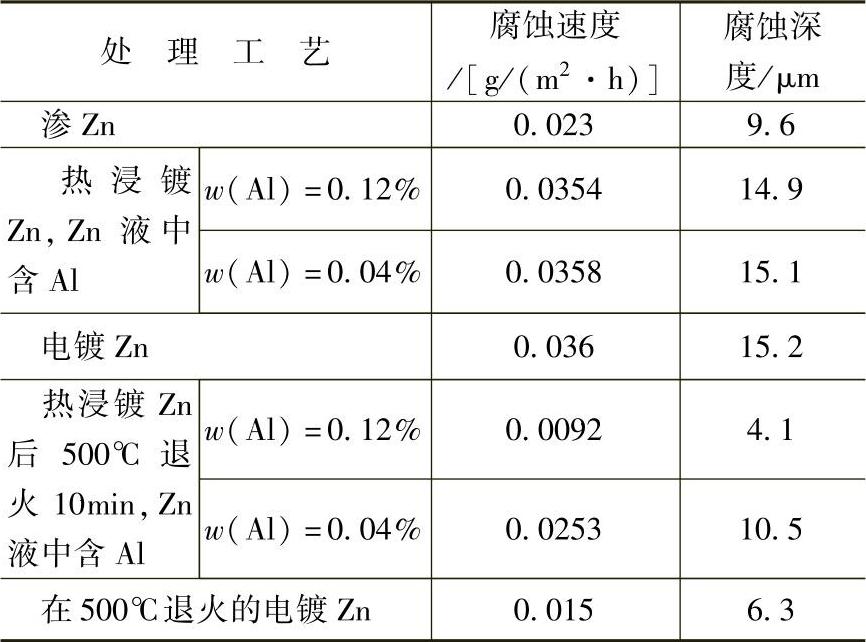

渗Zn与热浸镀Zn比较,前者的耐蚀效果更好,如果镀Zn后在500℃左右退火,产生Zn扩散层,可明显提高耐蚀性(表10-30)。

表10-30 渗Zn和镀Zn制品的耐蚀性比较

渗Al钢具有良好的高温抗氧化性,其抗氧化能力与渗Al层厚度及Al含量有关。在断续氧化条件下碳钢临界渗Al的质量分数为5%,连续氧化条件下为2%。高温长期使用时渗Al层厚度应达到0.3mm。

(3)电镀。即用直流电源将电解液中的金属离子沉积于基体金属表面(阴极)。电镀可显著提高材料耐蚀性,应用广泛,是十分重要的防腐蚀方法。用于电镀的金属有:Cu、Cu-Zn、Ni、Cr、Sn、Zn等。

(4)其他表面镀层技术,例如热喷镀、离子镀、离子注入及气相沉积等方法。

10.6.2.2 无机非金属覆盖层

(1)用化学或电化学方法在基体金属表面覆盖一层无机物防蚀层[也称为化学转化层(Chemical Con?ersion Coating)]。电化学法形成的无机防护层也称为阳极氧化。工业上常用的金属材料可采用此法,其中最常见的是钢铁材料的磷化处理、发黑处理;铝及铝合金的阳极氧化处理,Zn、Cd、Mg等金属均可进行这种防蚀处理。

(2)其他方法,例如玻璃覆盖层法、陶瓷涂层法、耐酸水泥涂层法等。

10.6.2.3 有机涂层

有机涂层是金属防腐蚀最常采用的措施之一,广泛应用于工业及生活领域中。有机涂层材料的组成为:主要成分(漆料及颜料)、辅助成分(溶剂、稀释料)和助剂(各种添加剂)。覆盖层起阴极保护及缓蚀作用。

漆膜是颜料在漆料(聚合物)中形成的涂料在基底表面固化的结果,漆膜对基体的保护作用常常取决于颜料的物理化学性质。颜料有金属粉(例如Zn、Al、不锈钢粉等)、天然无机物(例如云母、氧化铁)、合成无机物(铅酸钙、铬酸锌等)和合成有机物。它们不溶于漆料中,有良好的化学稳定性和光稳定性。

用于涂料的漆料有植物油(其中亚麻子油用量最多)和油性树脂,其中使用最多的是酚醛树脂。

有机涂层的失效主要是在阳光、大气、雨水等作用下的老化,特别是紫外线、氧、水汽、高温和腐蚀性气体(例如SO2),会加速老化,使表面失去光泽、起泡、粉化、剥落、生锈等,从而失去防蚀作用。因此,应根据产品特点选用合适的涂料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。