点蚀也称孔蚀,是危害最大的腐蚀形式。各种材料都有产生点蚀的可能性,但是不锈钢、铝及其合金、钛及其合金等最易钝化的金属在含有Cl-离子的溶液中最易产生点蚀。发生点蚀的腐蚀介质是含有氧化性金属离子的氯化物(例如CuCl2、FeCl3等)溶液,而含非氧化性金属离子的氯化物(例如EaCl、CaCl2等)溶液对点蚀也有影响,但其程度小得多。一般含卤族化合物溶液都可能引起点蚀,其中以Cl-离子最甚,Br-次之,F-、H-离子对点蚀作用较小。

点蚀试验方法有化学浸泡法和电化学法两大类。

10.3.1.1 化学浸泡法

此法技术成熟,应用广泛,许多国家已有标准。化学浸泡法是通过测量蚀孔的失重量、数目、尺寸大小及深度来确定材料的耐点蚀能力,也可以通过测量临界点蚀温度、蚀孔形核所需最低Cl-浓度等来确定材料的点蚀敏感性。

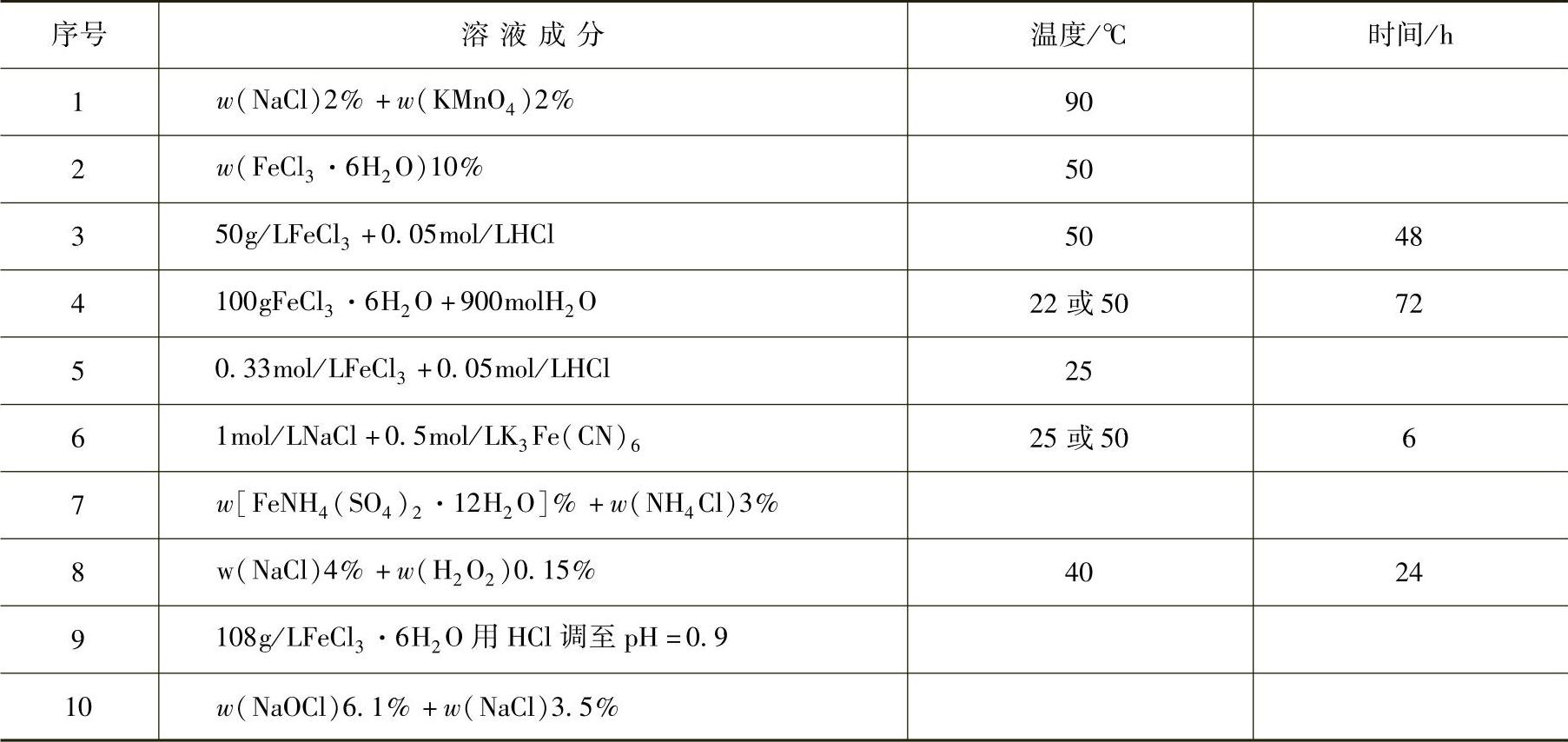

化学浸泡法常用点蚀试验溶液成分及试验条件见表10-13。FeCl3溶液中含有大量破坏钝化膜的Cl-,溶液的酸性强,有强烈的点蚀倾向,所以普遍采用FeCl3溶液作为点蚀加速试验介质,用以研究材料化学成分、热处理及表面处理与耐点蚀性能的关系。

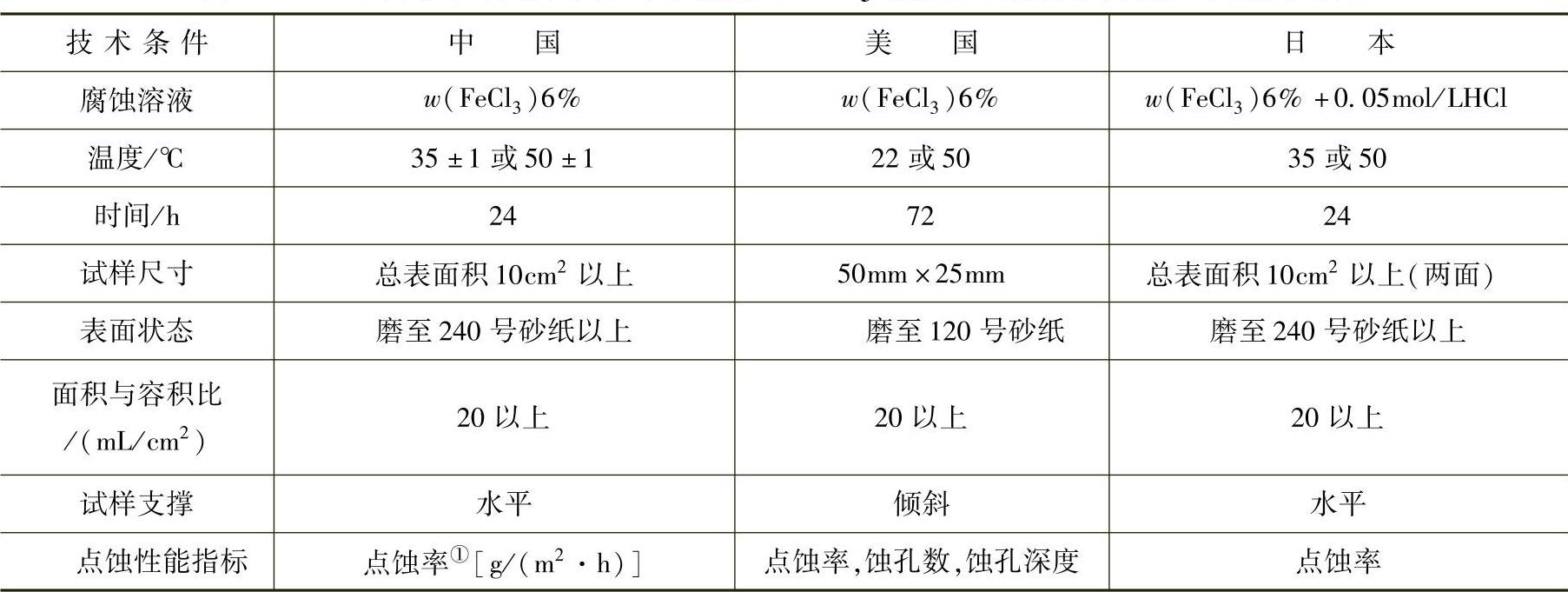

中国、美国及日本曾对不锈钢用FeCl3溶液进行点蚀试验的主要技术条件见表10-14,供读者参考。浸泡后的试样用肉眼或放大镜、低倍显微镜进行检查、记录及拍照,然后除掉腐蚀产物,精确称重(0.1mg),再用带网格的透明纸数出试样单位面积(1cm2)上的蚀孔数目,最后用蚀孔深度测量仪或光学显微镜测定蚀孔深度,并测出20个蚀孔中最大蚀孔深度和10个蚀孔平均深度。

表10-13 化学浸泡法常用点蚀试验溶液成分及试验条件

表10-14 中国、美国及日本曾对不锈钢用FeCl3溶液进行点蚀试验的主要技术条件(https://www.xing528.com)

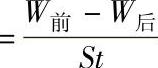

①点蚀率 ,其中:W前为试验前试样质量(g);W后为试验后试样质量(g);S为试样面积(m2);t为试验时间(h)。

,其中:W前为试验前试样质量(g);W后为试验后试样质量(g);S为试样面积(m2);t为试验时间(h)。

点蚀性能评定以失重法应用最广泛,用点蚀率[g/(m2·h)]或平均腐蚀速度(mm/a)表示。图10-20所示为国标GB/T 18590—2001点蚀试验标准中,按蚀孔密度、尺寸和深度的评定标准。图10-21所示为蚀孔截面形状。

10.3.1.2 电化学法

电化学法有恒电位法、恒电流法及动电位法等,其中以动电位法应用较多,美国、日本等已有标准。

电化学法可通过测量材料的点蚀特征电位(点蚀电位Eb和保护电位Ep)来确定产生点蚀的倾向。当金属在介质中的开路电位(或自然腐蚀电位E0)大于Ep时,钝化膜开始破裂,并开始溶解;当Ep<E0<Eb时,表明点蚀未产生。Eb值越大,钝化膜越难破坏,材料抗点蚀性越好。所以通过测定Eb及Ep值可以判断材料的抗点蚀能力。图10-22所示为用动电位法测量的阳极极化曲线示意图。

中国、美国及日本曾用动电位法测定不锈钢点蚀电位的主要技术条件见表10-15,供读者参考。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。