10.1.5.1 分类

腐蚀试验有不同的目的,例如,为控制产品质量的检验性试验;选择材料试验;分析失效事故原因,确定解决问题方法的试验等。为达到上述目的,腐蚀试验大致可分为实验室试验、现场试验和实物试验三大类。三类试验的方法和用途各有不同,各有优缺点,必须根据不同目的和要求加以选择。

10.1.5.2 定量测定

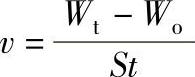

1.重量法 这种方法需要精确测量试样腐蚀前后的重量变化。重量法的灵敏度较高,测量方便。应用失重法时应完全清除腐蚀产物而又不损伤基体金属。试样腐蚀后的重量变化与受蚀金属的表面积及腐蚀时间有关,即

式中 v——腐蚀速度[g/(cm2·h)],“+”表示增重量,“-”表示失重量;

Wo——试样腐蚀前重量(g);

Wt——试样腐蚀后重量(g);

S——试样受腐蚀的表面积(cm2);

t——腐蚀时间(h)。

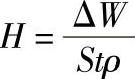

2.腐蚀深度法 从腐蚀对材料工程性能的影响看,测定腐蚀深度更有直接意义。对点蚀多用深度法,也可采用重量法。腐蚀深度可以通过腐蚀重量换算得到,即

式中 H——腐蚀深度(mm);

ρ——金属密度(g/cm3);

ΔW——失(增)重量(g);

S——试样受蚀表面积;

t——腐蚀时间(h)。

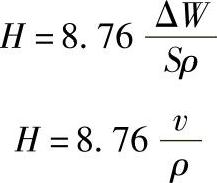

如将时间单位换成年(a),腐蚀深度H(mm/a)则为

(https://www.xing528.com)

(https://www.xing528.com)

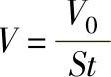

3.容量法 当腐蚀产物为气体时,例如析氢腐蚀,可采用容量法计算出被蚀金属单位表面积和单位时间内析出气体体积。

式中 V0——0℃,101.3kPa(760mmHg)时的气体体积(cm3);

S——试样表面积(cm2);

t——腐蚀时间(h)。

4.力学性能法 为判断晶间腐蚀,可采用拉伸法,将试样腐蚀前后的强度变化进行计算。

式中 Rm——试样腐蚀前的抗拉强度;

Rm′——试样腐蚀后的抗拉强度。

5.电阻法 为检验晶间腐蚀,可采用细丝或薄片试样来测定金属的电阻变化。

式中 R0——试样腐蚀前电阻;

R1——试样腐蚀后电阻。

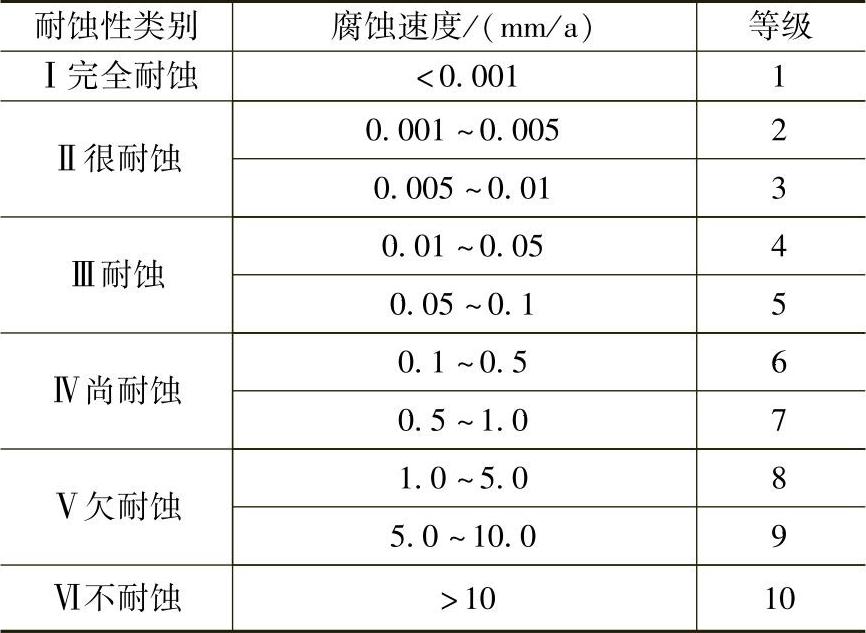

10.1.5.3 结果评定

将测出的腐蚀数据按腐蚀速度进行评定,为设计与装备维护提供依据。我国目前多采用10级标准,见表10-10。

表10-10 金属耐蚀性的10级标准

当指出,对于严重的不均匀腐蚀,特别是晶间腐蚀,不能使用表10-10,即不能按腐蚀深度(厚度)或质量损失来评定耐蚀性等级。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。