奥氏体等温转变图(旧称TTT曲线,根据其形状又称为C曲线)是描述钢的过冷奥氏体等温转变过程中转变开始和结束的时间,并说明了奥氏体的转变产物及转变量与时间的关系。奥氏体等温转变图为制订热处理工艺提供了重要依据。但实际热处理时,大多数工艺是连续冷却时进行的,根据奥氏体等温转变图进行分析显得力不从心,有时甚至导致错误的结果。为此人们进一步分析研究了连续冷却时的相变规律,建立了更接近生产实际的奥氏体连续冷却转变图(又称CCT曲线)。测定奥氏体等温转变图和奥氏体连续冷却转变图的方法有金相法、膨胀法和磁性法。

9.2.2.1 金相法测奥氏体等温转变图

利用金相法可以直接观察过冷奥氏体在各个等温温度下的转变产物及其数量与时间的关系。金相法所用试样总数约200个,通常为直径ϕ10~ϕ15mm、厚度1~2mm的圆形薄片试样。首先应确定试样的化学成分、相变点和马氏体开始转变点(Ms)。测定时将Ac1和Ms点间分为若干个等温温度,每一温度用一组试片加热至规定的奥氏体化温度后,迅速投入该温度的盐炉中等温。各试片分别以不同时间等温后淬入水中,使在该等温温度下未分解的奥氏体转变为马氏体。处理完毕后,按编号顺序检查显微组织及测量硬度。确定等温转变的开始点、终止点以及转变产物的规定数量点(如25%、50%等),将测定结果标于“温度-时间”半对数坐标上,即可绘出等温转变图。

金相法是测定奥氏体等温转变图曲线最基本和最直观的方法。其优点是:能准确地测定转变开始和转变完了的时间;能直接观察和评定转变产物的组织特性和转变量。金相法的局限性是试样多,工作量大;显微镜分辨率影响测定转变量的精度,对下贝氏体与马氏体有时区别困难,还需要借助显微硬度进行判定。

9.2.2.2 膨胀法测奥氏体等温转变图

膨胀法测奥氏体等温转变图原理及方法与9.2.1.3所述测相变点方法相同。测定前应先知道钢的成分,以确定奥氏体化温度,保温时间根据试样尺寸来确定。通常试样尺寸为直径ϕ2~ϕ3mm、长度10~30mm的长圆柱,保温时间为5~10min。

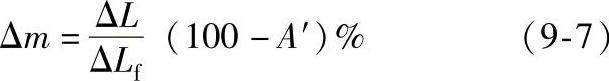

试样经奥氏体化之后,连同石英管一起放进等温炉中,同时使自动记录仪表由记录膨胀量和温度关系立即改成记录膨胀量与时间关系,即可得如图9-24上部所示的曲线。这种曲线称等温转变动力学曲线。ac表示试样从高温淬火到等温温度时过冷奥氏体的纯冷却收缩;b点所对应的时间为孕育期;be表示随着奥氏体的分解,试样长度(体积)随时间的变化;到e点后,曲线平稳,长度不再变化,表示转变的终止。对高温转变,奥氏体可100%的分解为珠光体;对贝氏体转变时,须继续降温方能完成。设最终转变时对应的膨胀量为ΔLf,此时奥氏体的分解量为(100-A′)%,其中A′为残留奥氏体量,需用金相法测出。奥氏体的分解量与其相应的体积变化成正比,在τ时间时,对应曲线的g点,奥氏体的转变量Δm可由下式计算:

式中 ΔL——时间τ时,奥氏体等温转变所伴随的试样膨胀量。

图9-24 膨胀法测奥氏体等温转变图示意图

由上式可以确定奥氏体转变量与时间的关系。图9-24中示出了过冷奥氏体完全转变时,50%(体积分数)转变点的计算法。将上述转变开始点与终了点记录在“温度-时间”坐标上,就完成了该等温温度奥氏体等温转变图点的测定。为了测得完整的奥氏体等温转变图,应在Ms点到Ac1点之间,每隔25℃左右测定一个等温转变全过程,确定出每一等温温度所对应的转变开始点和终止点,并视情况需要测出转变量(体积分数)分别为25%、50%、75%所对应的点,将所有的点连成曲线即为奥氏体等温转变图。

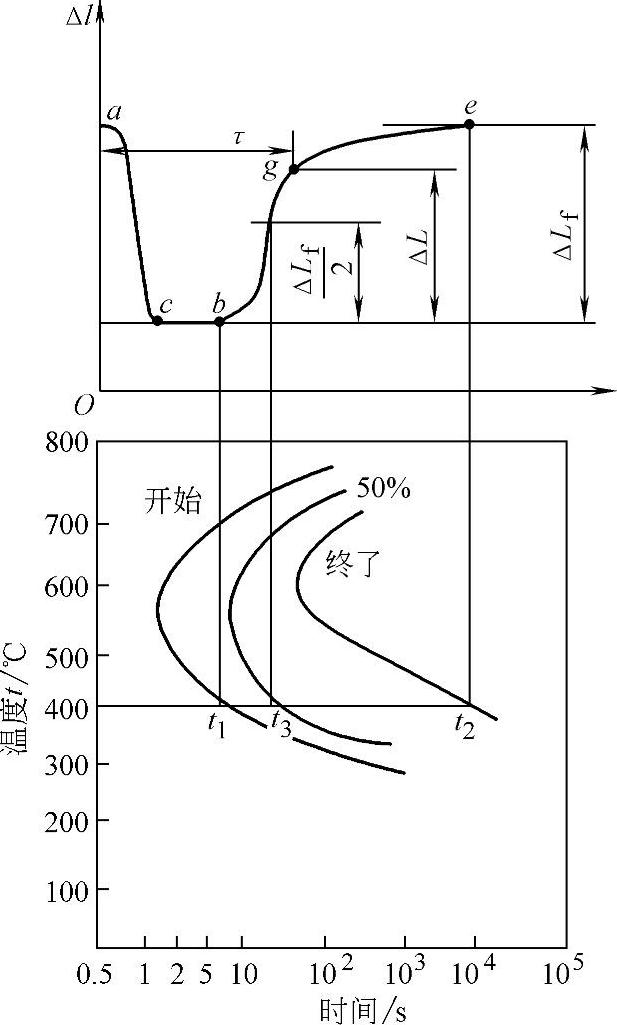

为了作图方便,时间常取对数坐标。此外,完整的奥氏体等温转变图还应标注钢的成分、晶粒度、加热温度、Ac1、Ac3和Ms点,如图9-25所示。55Si2MnB

图9-25 55Si2MnB钢的过冷奥氏体等温转变图

9.2.2.3 磁性法测奥氏体等温转变图

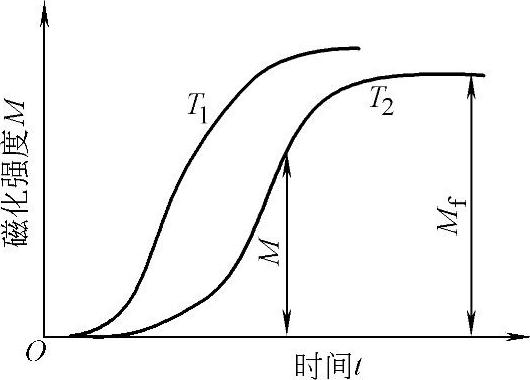

将奥氏体化的试样快冷到某一温度等温时,用磁性法可测得与膨胀法形状一样的等温转变动力学曲线。不同的是,磁性法的纵坐标物理量为试样饱和磁化强度,如图9-26所示。

图9-26 磁性法测等温度转变动力学曲线

当过冷奥氏体100%转变时,可直接从曲线上量取M100来计算其他转变量所对应的时间。当过冷奥氏体不能完全转变时,需先确定转变终了时的奥氏体转变量(100-A′)%,其中A′为残留奥氏体量,可用金相法或F射线衍射法测出。另一种方法是标样法。标样法常用高温回火态或正火态试样作标样,碳钢也有用工业纯铁作标样的。以试样在该等温温度时的饱和磁化强度作为实际试样中奥氏体100%转变时的标准。

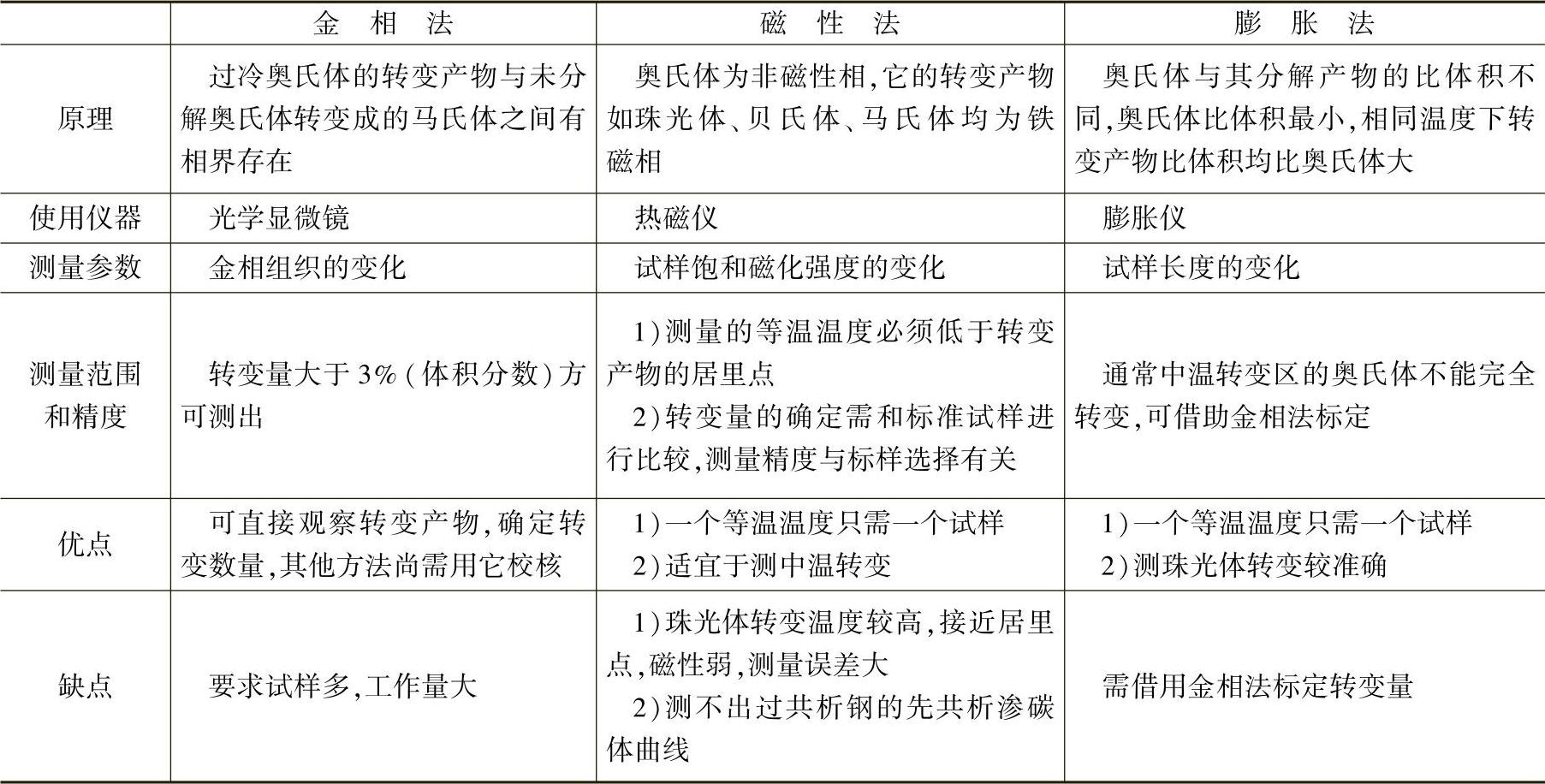

根据不同温度时的等温转变动力学曲线,即可绘出奥氏体等温转变图。奥氏体等温转变图测定常用方法的比较列于表9-10。

表9-10 测定奥氏体等温转变图常用方法的比较(https://www.xing528.com)

9.2.2.4 奥氏体连续冷却转变图的测定

测定奥氏体连续冷却转变图需要在不同冷却速度下进行,要求能准确控制冷速,并且要求在快速冷却条件下能灵敏地记录下相变引起的物理量的变化。为此发展了各种高灵敏度的膨胀仪,如国产的HPY-H型膨胀仪和进口的Formaster、LK-02型快淬膨胀仪。这些膨胀仪均装有自动程序器,冷却时自动程序器发出指令,一方面自动打开惰性气体电动阀对试样进行气体强迫冷却,一方面通过温度控制器控制加热电流,使试样快速地线性冷却降温。因此,近年来,奥氏体连续冷却转变图均是用膨胀法,并配合金相法标定测定的。

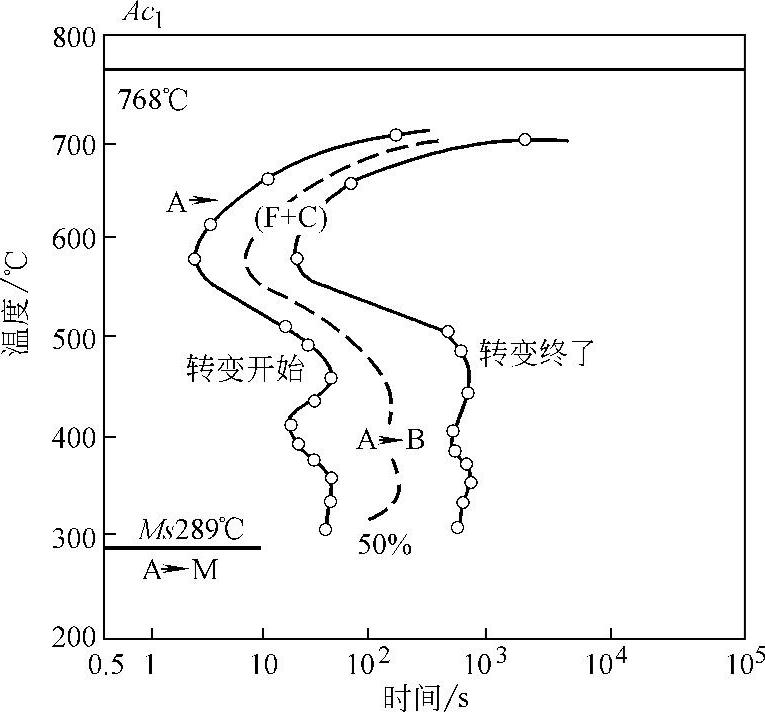

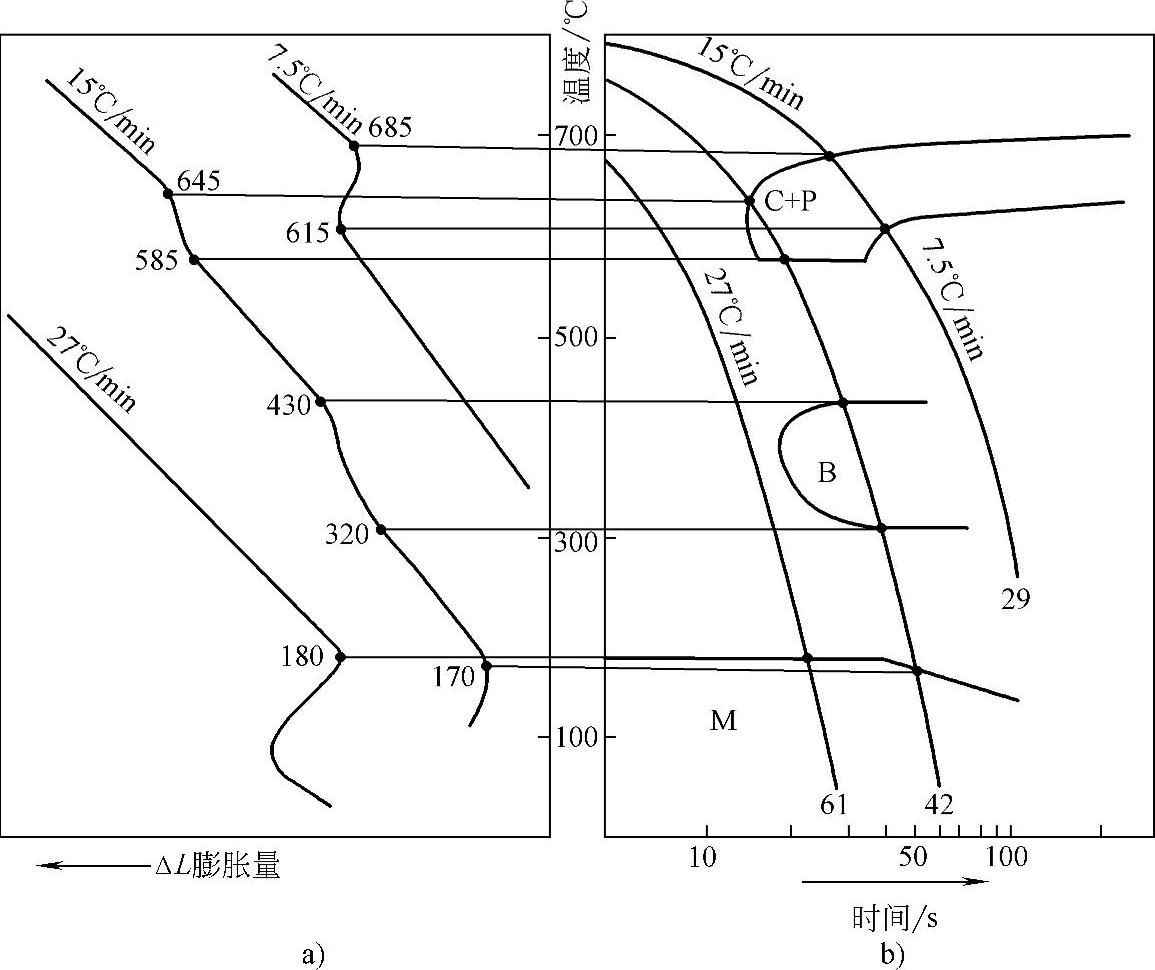

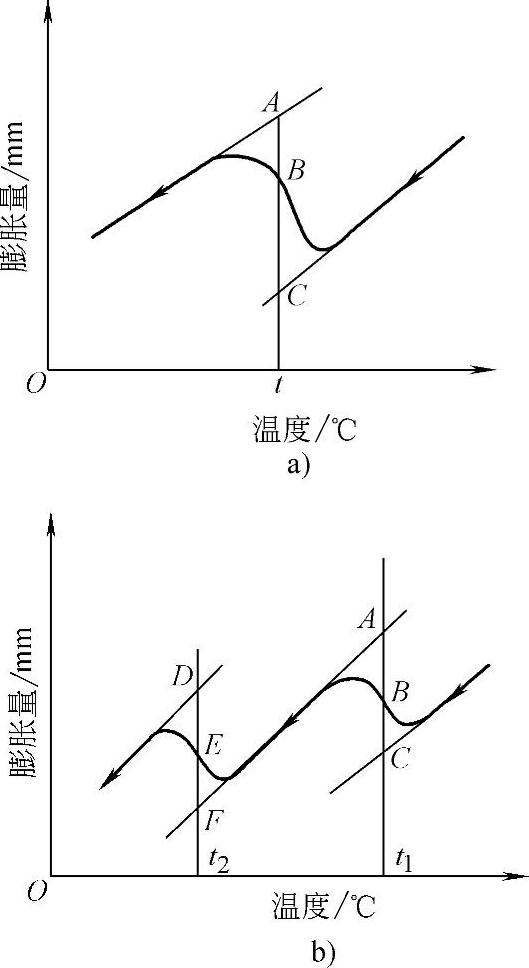

图9-27所示为用膨胀法测定的奥氏体连续冷却转变图,试验用钢为9Mn2Cr1MoW。首先用膨胀仪测定不同冷速下的膨胀量—温度关系曲线,在曲线上直接用切点法(见9.2.1.3介绍)找出相变开始点和终止点(图9-27a)。再以时间对数为横坐标、温度为纵坐标绘出一系列不同冷速的曲线,并将膨胀曲线上的相变点对应到相应的冷速曲线上,然后将相变开始点和终止点依次连接,便得到奥氏体连续冷却转变图(图9-27b),参看YB/T 5128—1993。

图9-27 用膨胀法测定9Mn2Cr1MoW钢的奥氏体连续冷却转变图

用膨胀法测定奥氏体连续冷却转变图应注意以下几个问题。

1.转变点的确定 转变开始点和转变终了点的确定并无统一规定,一般多采用“切点法”,这是符合金属学原理的。

2.相变类型确定 相变类型可根据相变发生的温度范围大致进行判断,如珠光体在500~700℃,贝氏体在500℃~Ms。如果要判定两个相变过程是连续进行,还是相隔一定温度区间进行,则要考虑其膨胀曲线上的拐折情况和拐折间直线部分的斜率变化。钢中基本相的线性膨胀系数的大小顺序为:奥氏体>铁素体>珠光体>贝氏体>马氏体。当确定有困难时,要用金相法来验证,即在分界线附近把试样淬火,观察金相组织来确定所标定的分界线是否正确。

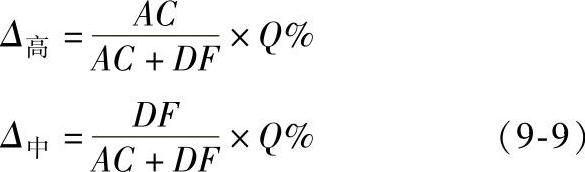

3.转变量的计算 试样的膨胀量与转变量成比例,据此可用“杠杆法”计算转变量。图9-28a所示为转变发生在一个温度范围,求B点对应的t温度时的转变量。先分别作冷缩曲线的延长线,过B点作与纵轴平行的直线而与两延长线分别相交于A和C点,线段AC则表示奥氏体总的转变量引起的膨胀,线段BC表示对应的t温度时奥氏体的转变量所引起的膨胀量。设总转变量为Q%(体积分数,下同),则B点的转变量(体积分数)为

对于高温区的珠光体相变,及一般中碳、低碳合金钢的中温转变,Q%通常是100%。对于中、高合金钢的中温贝氏体转变,转变往往不能完全进行,则Q%=(100-A′)%,其中A′为残留奥氏体量,需用金相法或F射线法标定。

图9-28b所示的情况是转变发生在两个温度区间,假定高温区转变和中温区转变的体积效应相同,则各区转变的相对量可按下式求得

式中 Δ高——高温区转变量;

Δ中——中温区转变量;

AC和DF——通过转变温度范围的中点B和E与膨胀曲线直线部分延长线的交线;

Q%——两个温度范围内的总的转变量。

图9-28 已转变的奥氏体数量计算示意图

在图中对应不同冷速的冷却曲线上还应标上不同转变产物的硬度值(图9-27b)。这样就能利用某一钢种的连续冷却转变曲线来估计该钢在某种冷却规范下发生转变的温度范围、转变所需时间、转变产物及其性能。如可以确定临界冷却速度vK,它是得到全部马氏体组织的最小冷却速度。vK越小,钢件淬火时越易得到马氏体组织,即钢淬透性越大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。