8.2.4.1 渗碳淬火的残余应力

1.渗碳淬火的特点

(1)温度和热应力分布。渗碳淬火是整体加热、保温和冷却,所以其温度场和瞬态热应力场的分布变化状况和前述的整体淬火基本相同。

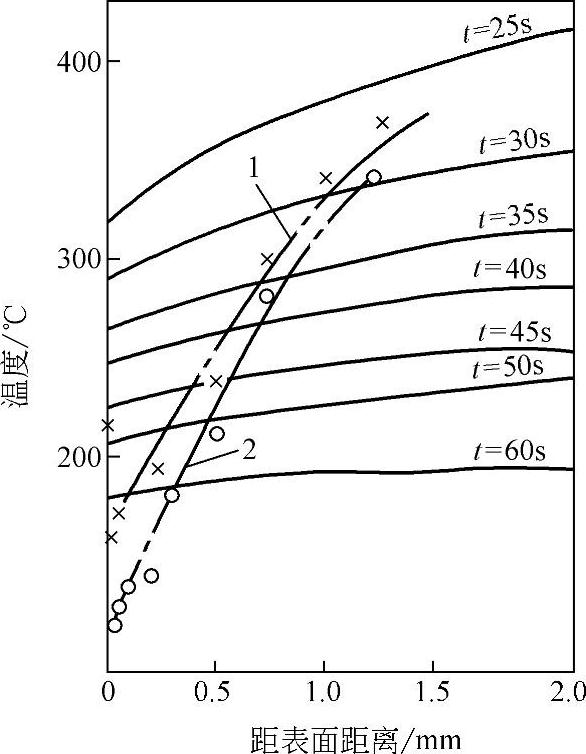

(2)渗碳层中碳含量及Ms点的分布。由于渗碳层中的碳含量是从表面向内逐步下降到母材的碳含量,即存在分布梯度,所以相应地存在马氏体点Ms从低向高分布的梯度。图8-9所示为两种渗碳钢淬火时温度的分布和Ms点的温度分布。

(3)相变特点。渗碳淬火时马氏体相变不是从表层开始,而是从渗碳层和心部的过渡区开始的。从图8-9中各时刻渗碳层中温度分布曲线可看出,由于温度场梯度小于Ms点分布梯度,所以其交点在渗层最终点。马氏体相变也从此开始,然后向两边发展。这与一般的整体淬火以及表面淬火均不相同。当然这样也就使渗碳淬火的残余应力分布有自己的特点。

图8-9 渗碳钢淬火时温度的分布和Ms点的温度分布

1:SAE8620钢材的Ms点的温度

2:SAE5140钢材的Ms点的温度注:试样尺寸:41mm×41mm×12.7mm;50℃油淬。

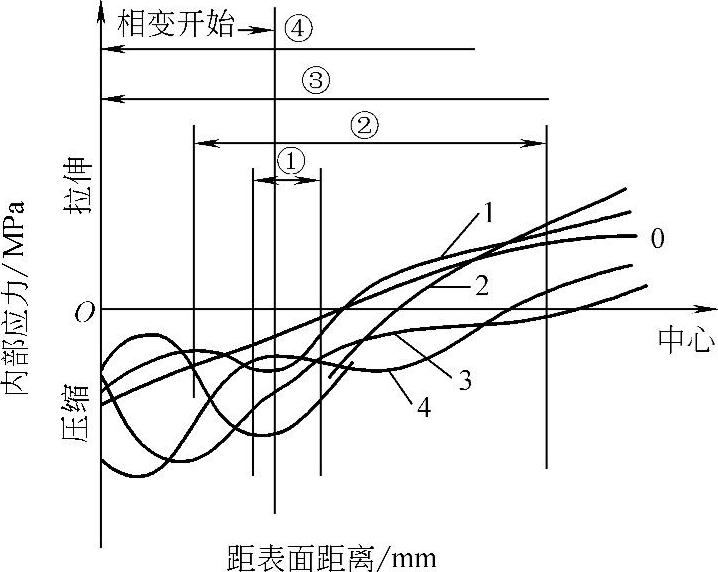

2.渗碳淬火的残余应力产生和分布 由于前述渗碳淬火时相变开始点的与众不同,因此它首先在渗碳层与基体交界处产生马氏体相变膨胀,使两侧产生塑性拉伸,而自身被塑性压缩,随后马氏体相变向两侧扩展时,已相变区(如图8-10中①区所示)变成刚性墙,使两侧的相变膨胀受阻,所以两侧受压,①区受拉使原来产生的压应力减少,其过程如图8-10所示。其中①、②、③、④区为不同时刻相变区,而1、2、3、4曲线为该时刻的应力分布,其中曲线4即为最后的残余应力分布。

图8-10 渗碳淬火钢急冷相变扩展时的相变区域和对应的应力分布

0—未发生相变时的应力分布1~4—相对于①~④相变区的应力分布(https://www.xing528.com)

至于影响渗碳残余应力分布的因素则和表面淬火相同,即渗层面积与总面积之比越小,表面压应力越大。其次则是材料的高温屈服强度越高则应力值越小。渗碳残余应力的最大特点是抗衰减能力极强。

8.2.4.2 渗氮、渗硼时的残余应力

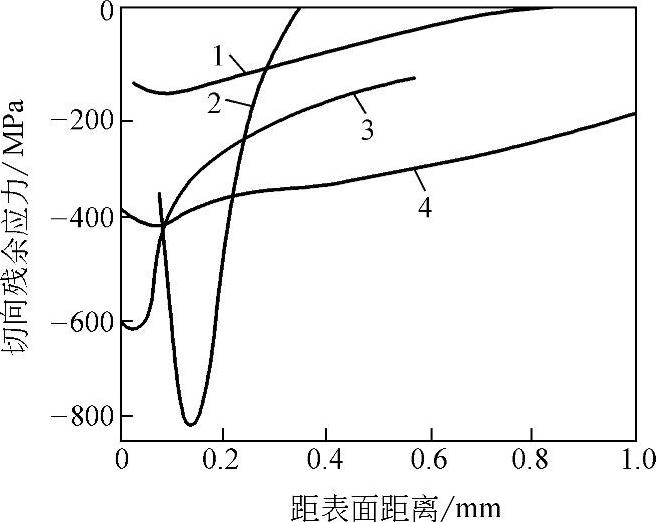

这两种化学热处理的特点是处理的温度比渗碳低,处理后不再淬火,只是靠在工件表面形成高硬度的化合物(氮化物、硼化物)层来强化工件的表面。而产生的化合物层的比体积均远大于基体,所以表面产生化合物层后将受到基体巨大的压应力,而且化合物层深一般均小于0.1mm,所以应力分布也较集中。若在化合物层与基体交界处产生较大的拉应力峰,则可能造成化合物层剥落。

图8-11所示为渗氮所产生的残余应力。从图可知,非渗氮钢45钢渗氮效果远低于渗氮钢,这和化合物层形成不良有关。

图8-11 渗氮所产生的残余应力

1—气体渗氮(45钢) 2—气体渗氮(34CrAl6钢) 3—盐浴渗氮(45钢) 4—盐浴渗氮(34CrAl6钢)

注:1.34CrAl6钢化学成分(质量分数)为:

C 0.34%,Al 1.1%,Cr 1.4%。

2.试样:ϕ20mm;气体渗氮:500~520℃,

20h室冷;盐浴渗氮:570℃,2h水冷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。