8.2.3.1 残余应力的产生

1.表面淬火的特点 它是表面快速加热后立即快速冷却的工艺过程。这时工件分为表面加热区、过渡区和心部未加热区三个部分。其中发生马氏体相变的只是表面的加热区,所以其残余应力产生主要是由于相变的不均匀性。但是由于它的加热过程和无相变整体加热、冷却不同,所以它的残余应力产生也更复杂,主要在过渡区会产生残余应力大幅度变化。

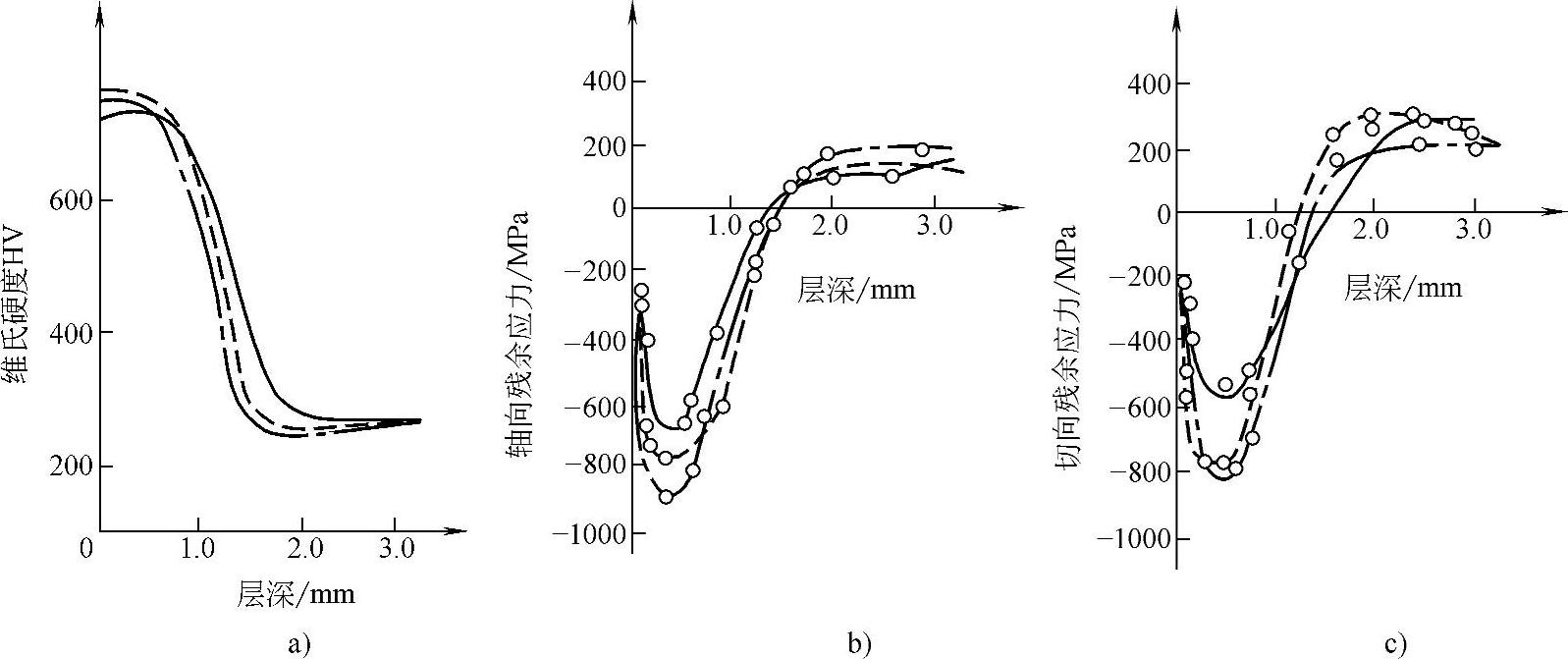

2.表面淬火的残余应力分布 如前所述,表面淬火时,表面淬火层因马氏体相变而产生残余压应力,而心部为残余拉应力,过渡层恰好介于两者之间,其外侧为与表层压应力平衡的拉应力,而内侧则为与心部拉应力平衡的压应力。这就是在淬硬层内由于其内侧的马氏体转变晚于其表面,从而对其表面先淬硬的马氏体层产生拉应力,而显示出最表面压应力低头现象的原因。图8-7所示为45钢不同直径高频感应淬火后的硬度和残余应力分布。

8.2.3.2 影响表面淬火残余应力分布的因素

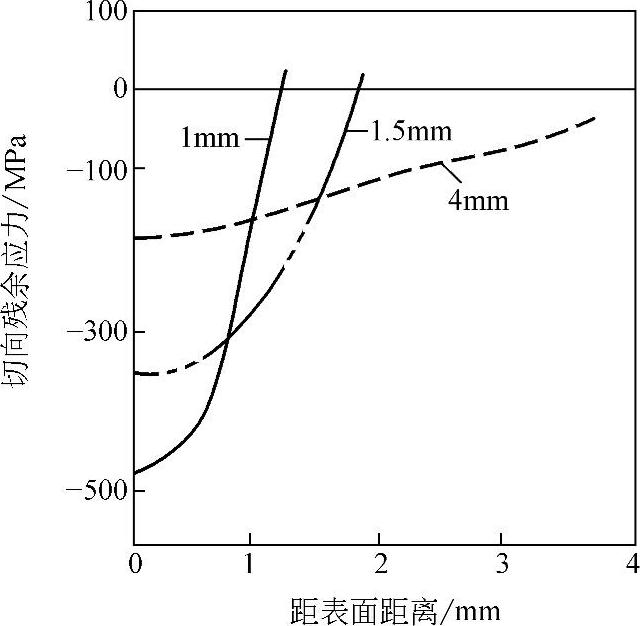

在表面淬火过程中主要的影响因素是淬硬层的截面积和工件截面积之比,即表层压应力数值随比值的减小(即淬硬层越薄)而增大。图8-8所示为40Cr钢的测试结果,同样在直径为ϕ25mm的情况下,淬硬层越薄则残余压应力值越大。

图8-745 钢不同直径高频感应淬火后的硬度和残余应力分布(https://www.xing528.com)

a)维氏硬度 b)轴向残余应力 c)切向残余应力——ϕ12.3mm┄—ϕ18.0mm—·——ϕ23.0mm

图8-8 40Cr钢的淬硬层深度对高频感应淬火残余应力的影响

注:试样条件:w(C)=0.41%,w(Cr)=0.93%;直径为ϕ25mm。

此外,材料高温屈服强度越高,Ms点越低,则淬硬层压应力值越低。这两个因素的影响在各种热处理淬火过程中都存在。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。