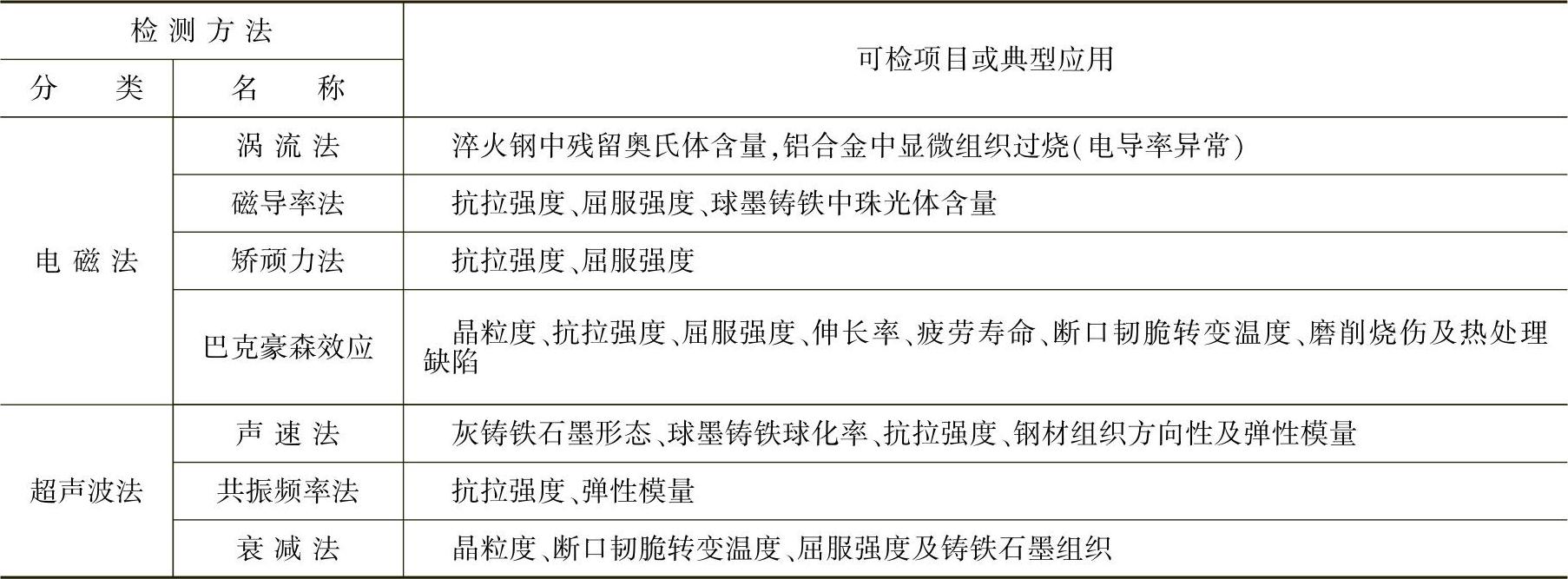

无损检测材料的力学性能、显微组织等具有快速,低成本,节约资源、人力,非破坏性,易于自动化与实现实时在线检测等优点,因此该方法已逐步获得实际应用。表7-40列出了材质无损检测的基本方法及可检项目(硬度与硬化层深度除外)。

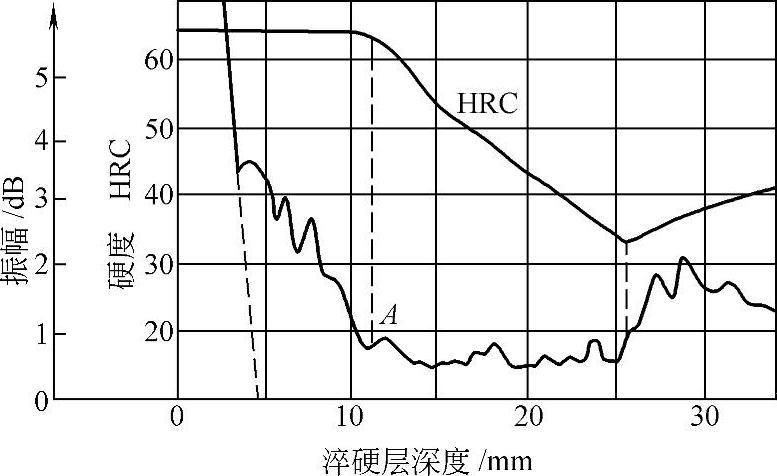

图7-102 超声波散射回波法测定淬硬层深度(声频30MHz)

表7-40 材质无损检测方法

力学性能、显微组织的无损检测原理、方法和硬度的无损检测相似。

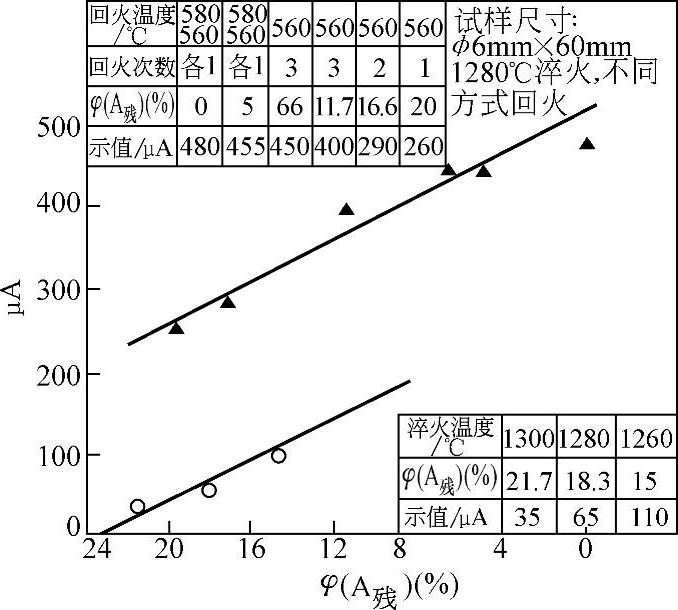

图7-103所示为便携式GDC仪(涡流法)仪表指示值(μA)与W18Cr4V钢残留奥氏体含量的关系。残留奥氏体(顺磁相)越多,则μ0(初始磁导率)越低,μA值也下降。

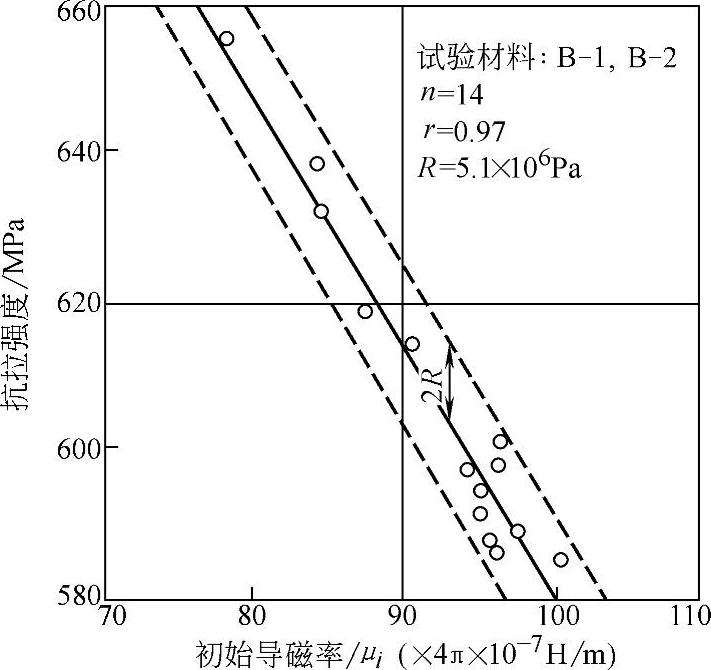

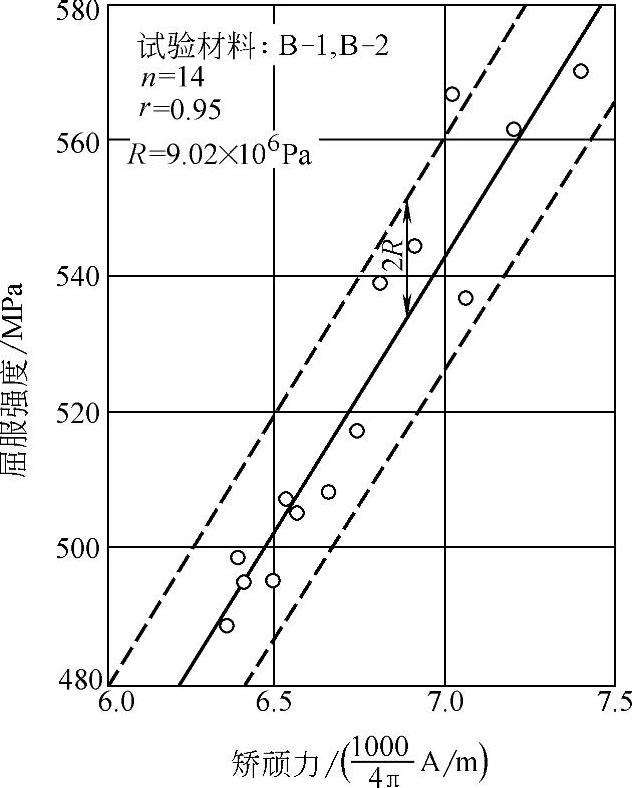

电磁法检测力学性能。图7-104和图7-105所示分别为轧材抗拉强度与μ0及轧材屈服强度与Hc的关系。

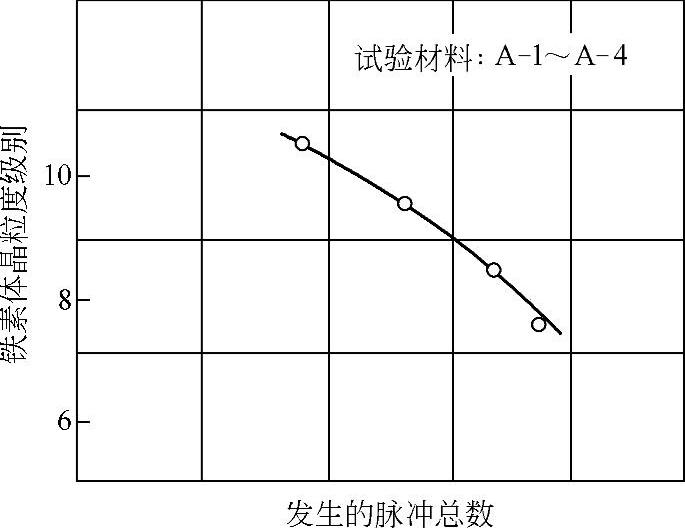

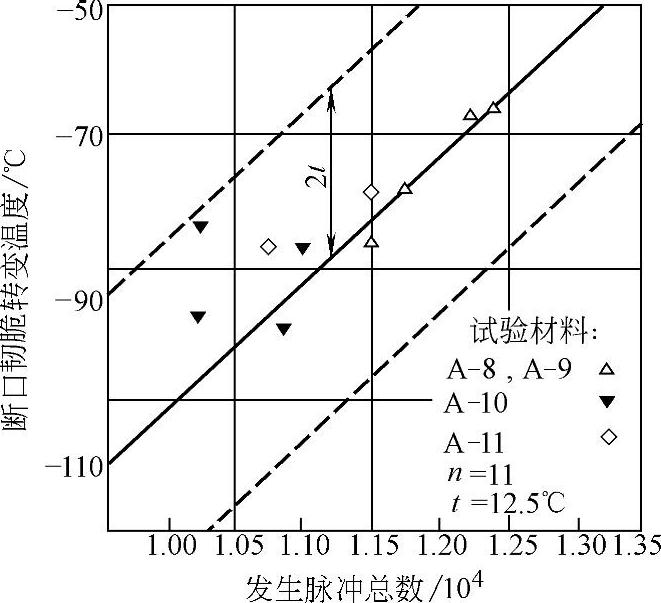

图7-106及图7-107所示分别为巴克豪森效应发生脉冲总数与轧材铁素体晶粒度及与断口韧脆转变温度的关系。

图7-103 涡流法测定W18Cr4V钢残留奥氏体含量

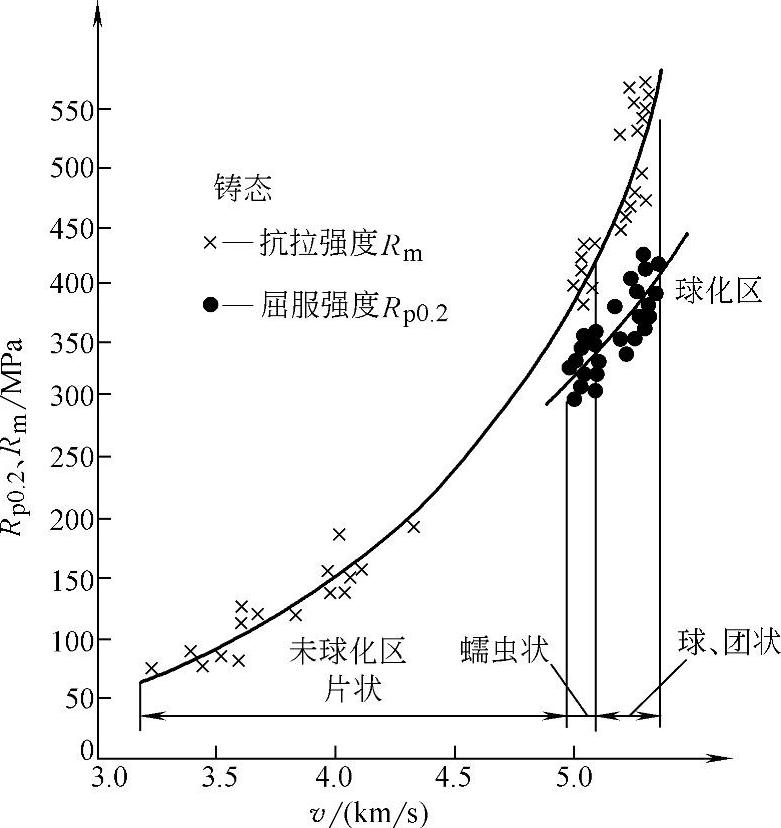

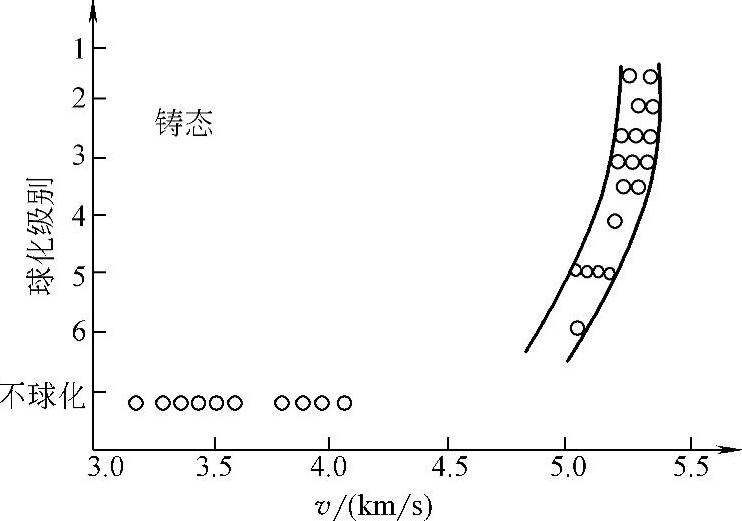

超声波在材料中的传播速度与材料的弹性模量及密度等有关,因此测定声速并通过力学性能测试与显微组织分析等,可建立声速与力学性能或组织形态的关系。以此为依据,通过测定声速即可实现被检物力学性能或组织形态的无损检测。图7-108所示为球墨铸铁声速与Rp0.2及Rm的关系,图7-109为球墨铸铁声速与球化级别的关系。

图7-104 轧材抗拉强度与初始磁导率的关系

注:B—1成分:w(C)=0.13%,w(Si)=0.25%,w(Mn)=1.29%,w(P)=0.019%,w(S)=0.012%,

w(Eb)=0.037%,w(V)=0.041%,

w(Ti)=0.029%,w(Al)=0.029%,

B—2成分:w(C)=0.13%,w(Si)=0.25%,w(Mn)=1.23%,w(P)=0.019%,w(S)=0.012%,

w(Eb)=0.038%,w(V)=0.037%,

w(Ti)=0.027%,w(Al)=0.027%。

图7-105 轧材屈服强度与矫顽力的关系(轧材成分同图7-104)

图7-106 轧材铁素体晶粒度与巴克豪森效应发生脉冲总数的关系

注:A—1:ω(C)=0.22%,板厚10mm。

A—2:ω(C)=0.22%,板厚14mm。(https://www.xing528.com)

A—3:ω(C)=0.15%,板厚12mm。

A—4:ω(C)=0.17%,板厚19mm。

图7-107 轧材断口韧脆转变温度与巴克豪森效应发生脉冲总数的关系

注:A—8:w(C)=0.11%,板厚12.7mm。

A—9:w(C)=0.12%,板厚16.0mm。

A—10:w(C)=0.14%,板厚9.5mm。

A—11:w(C)=0.11%,板厚19.5mm。

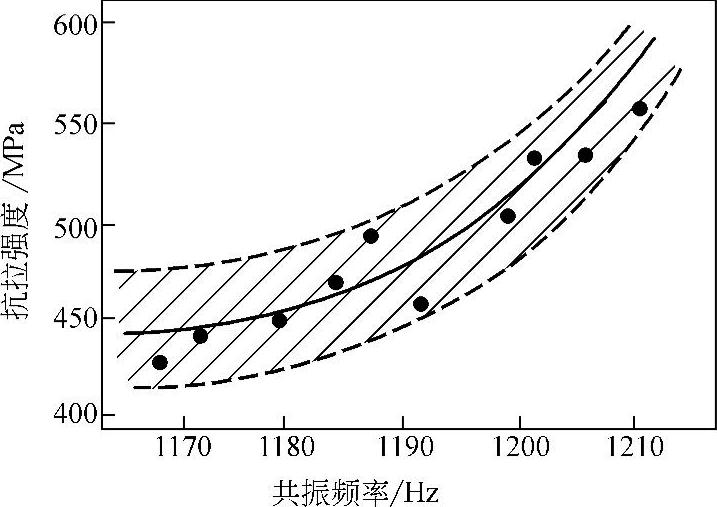

超声波共振频率亦与材料弹性模量等有关,形状相同、性能类似的铸铁共振频率接近,故可通过测量超声共振频率检测材料的有关性能。图7-110所示为球墨铸铁共振频率与Rm的关系。

超声表面波发生角(临界角)由表面波在材料中的传播速度决定,因而可通过表面波发生角的测定检测与表面波传播速度有关的材料性能,如抗拉强度等。

图7-108 球墨铸铁声速与Rp0.2及Rm的关系

注:30t/h热风炉熔炼,FtMg9-10稀土镁合金球化剂,75Si-Fe球孕育剂。

球化孕育后成分:w(Si)=2.36%~3.47%,w(Mn)=0.40%~0.57%,w(S)=0.024%~0.053%,w(P)=0.039%~0.058%,w(C)=3.48%~3.90%。

图7-109 球墨铸铁声速与球化级别的关系(铸造条件同图7-108)

图7-110 球墨铸铁共振频率与抗拉强度的关系

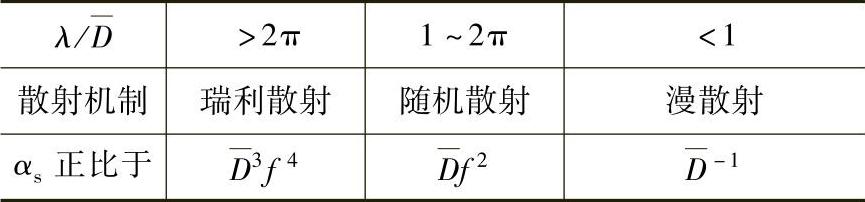

超声波衰减系数α=αs+αa;其中αa为吸收衰减系数,αs为散射衰减系数。αs与晶粒平均直径(D)及超声波频率(f)的关系列于表7-41。

表7-41 αs与D的关系

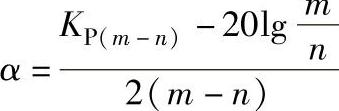

利用底波高度衰减法检测晶粒度,按下式计算α(103dB/m):

式中 m、n——正整数,分别表示第m、n次底波;

KP(m-n)——第m、n次底波高度差的分贝值(dB)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。