7.2.2.1 探测基本原理

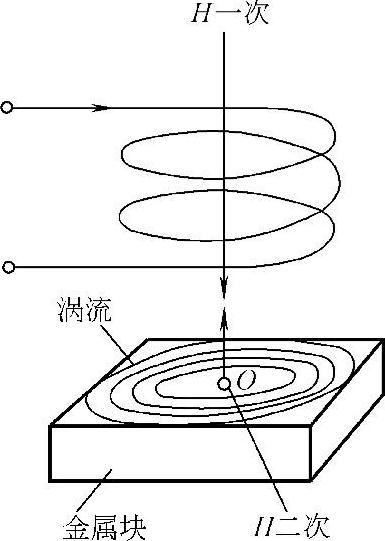

1.涡流产生 若给线圈通以交流电,根据电磁感应原理,穿过金属块中若干同心圆截面的磁通量将随交流电电流的变化发生变化,因而会在金属块内感生出交流电,如图7-76所示。由于这种感生电流的回路在金属块内呈旋涡状,故称为涡流。由于涡流是由线圈通以交流电而感生出来的,所以涡流也是交流的。同样,交变的涡流也会在周围空间形成另一个交变磁场。

2.集肤效应 当直流电通过一圆柱导体时,导体截面上的电流密度均相同,而交流电通过圆柱导体时,横截面上的电流密度不一样,圆柱外表层的电流密度最大,越往中心就越小,这种现象称为电流的集肤效应。由于涡流是交流,同样有集肤效应,所以金属块内涡流的渗透深度与激励电流的频率、金属块的电导率和磁导率有直接关系。它表明涡流检测只能在金属材料的表面或近表面处进行。在涡流检测中,应根据检测深度要求来选择激励电流频率。

3.检测原理 如图7-76所示空间中某点的磁场不只是由一次电流产生的磁场,而是一次电流磁场和涡流磁场叠加而形成的合成磁场。涡流磁场的方向由楞次定律确定。显而易见,涡流的大小将影响着激励线圈中电流的大小。涡流的大小和分布取决于激励线圈的形状和尺寸、交流电频率、金属块的电导率、磁导率、金属块与线圈的距离以及金属块表层缺陷等因素。因此根据一次侧检测线圈中电流的变化情况就可以取得关于试件材质的情况以及有无表层性缺陷的信息。当试件存在表层性缺陷时,会引起导电率的变化,导致涡流的变化(变小),最终又会影响合成磁通的变化。通过检测线圈检测出这一变化,就能判断试件中有关缺陷的情况。

图7-76 感生涡流的产生

7.2.2.2 涡流检测设备

涡流检测设备主要由涡流检验线圈和涡流检测仪等组成。

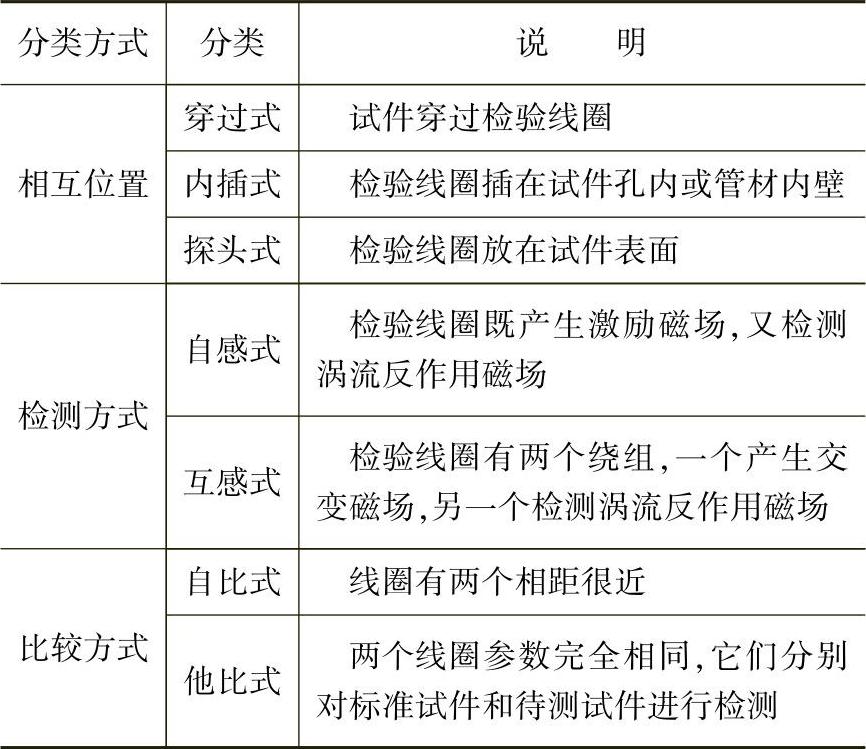

1.涡流检验线圈 其作用有两个:一是在试件表面及近表面感生涡流;二是测量合成磁场的变化。实际应用的检验线圈形式多种多样,但常用的是按检验涡流的方式、检验线圈与试件的相互位置以及比较方式来分类,见表7-35。

表7-35 涡流检验线圈分类

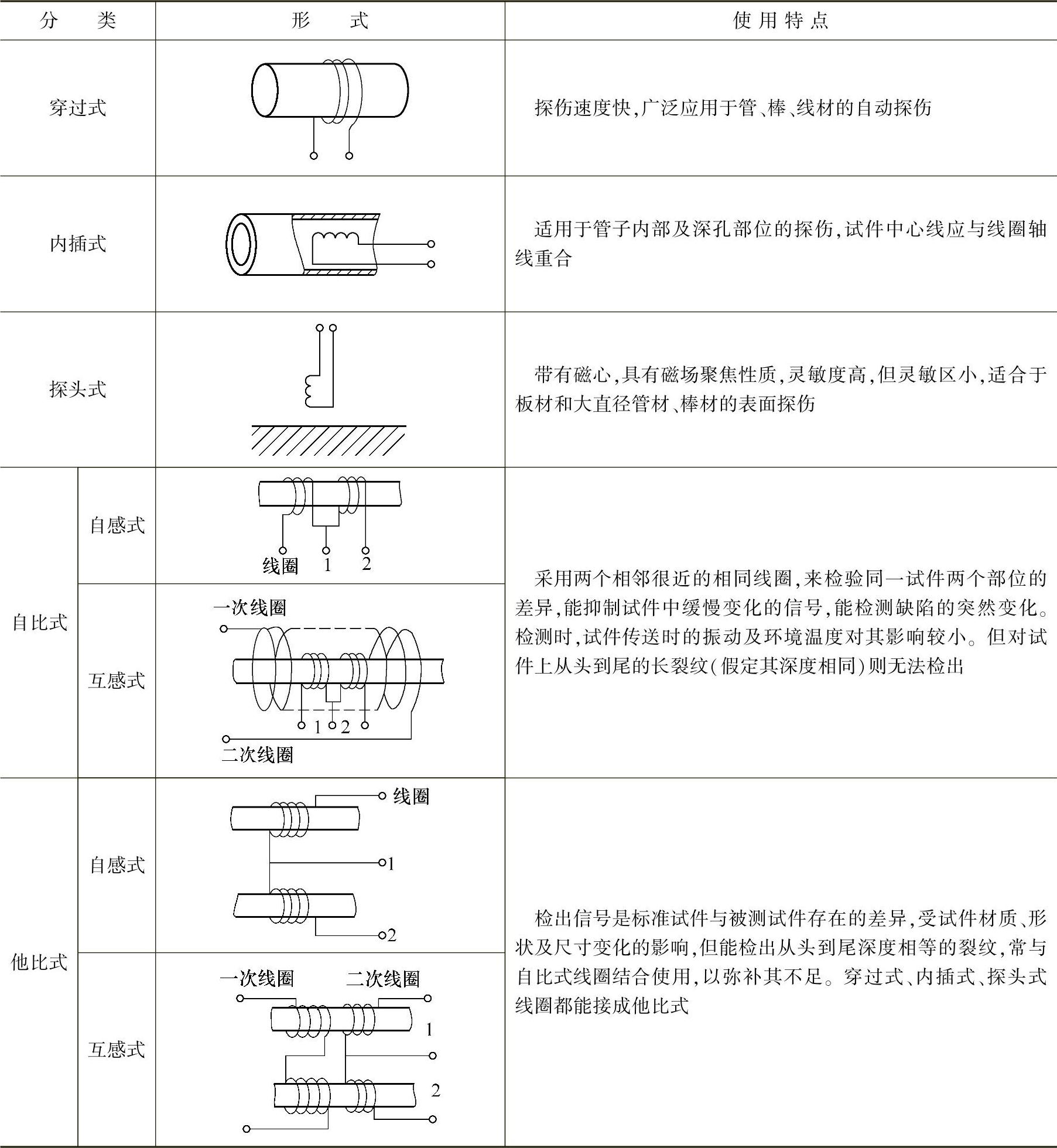

不同形式的检验线圈有着不同的功能,表7-36列出了它们的形式及使用特点。

表7-36 检验线圈的形式及使用特点

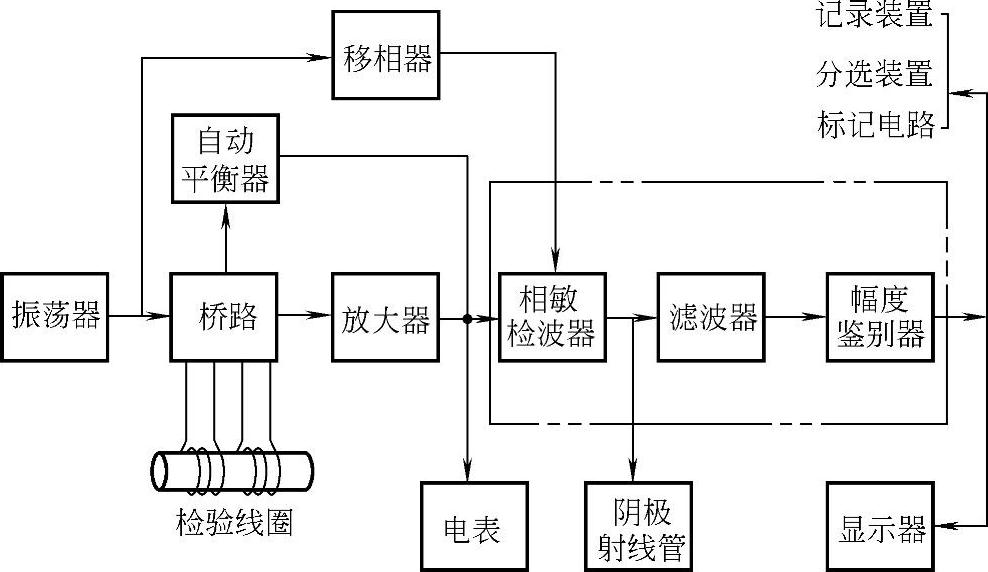

2.涡流检测仪 图7-77所示是自动涡流检测仪的基本组成方框图。

3.对比试样

(1)对比试样作用。对比试样是按照一定要求制作的具有人工缺陷的标准试样。一是用来设定(或调整)探测装置的灵敏度,或者用来定时校核探测装置的灵敏度,使其维持在规定的水平上。二是用作判废标准。但对比试样上人工缺陷的大小并不完全等同于探测仪检出的最小缺陷。

(2)对比试样的制备。用于制备对比试样的钢管(或板材)应与被检测的材质、基本尺寸相同,表面状态及热处理状态一样,且具有相同的电磁特性。对比试样的表面应无氧化皮等影响校准的缺陷。在GB/T7735—2004《钢管涡流探伤检验方法》中规定:作对比试样的钢管,其弯曲度不应大于1.5∶1000。

一般对比试样的人工缺陷为两种,即穿过管壁并垂直于钢管表面的孔和平行于钢管纵轴且槽边平行的槽口。对比试样上人工缺陷的位置、尺寸和加工要求,应满足相应标准或其他技术文件的要求。

图7-77 自动涡流检测仪的基本结构

7.2.2.3 涡流检验技术

1.检测前准备工作

(1)根据被检件的性质、形状、尺寸及欲检出缺陷的种类和大小选择检验方法及设备。对小直径、大批量焊管或棒材的表面检测,大多选用配有穿过式自比线圈的自动检测设备。(https://www.xing528.com)

(2)对被检件进行预处理,除去表面油脂、氧化物及吸附的铁屑等杂物。

(3)根据相应技术文件或标准来制备对比试件。

(4)检测设备预运行。检测仪通电后,必须稳定运行10min以上。

(5)调整工件传送装置,使工件通过线圈时无偏心、无摆动。

2.确定检测规范

(1)选择检测频率。检测频率与缺陷检出的灵敏度有很大关系,它将直接影响被检件上涡流的大小、分布和相位。一般是根据透入被检件的深度及缺陷的阻抗变化来选择。其方法是利用阻抗平面图找出由缺陷引起的阻抗变化最大处的频率(或是缺陷与干扰因素阻抗变化之间相位差最大处的频率)作为检测频率。

(2)确定工件传送速度。

(3)调整磁饱和程度。在探测铁磁性材料的工件时,由于工件磁导率的不均匀性引起噪声,故影响检测结果。为了减少磁导率不均匀性的影响,应将被检部位放置在直流磁场中,达到磁饱和状态的80%左右。

(4)相位的调整。装有移相器的探测仪,要调整其相位角,使对比试样上的人工缺陷能够明显地探测出来,而非缺陷的杂乱信号应尽可能地排除。同时,相位的选择也应考虑到使缺陷的种类和位置尽可能地分开。

(5)滤波器频率的确定。一般来说,由工件表面缺陷产生的信号是高频成分,且受缺陷尺寸、传送速度的影响,而被检件尺寸、材质和传送振动所产生的干扰信号是低频。外来噪声的频率则更高。通常滤波器的频率调整应从实验中获得。

(6)幅度鉴别器的调整。振幅小的干扰信号可以通过幅度鉴别器消除,其调整应在相位、滤波器频率调定之后进行。应注意的是,由于幅度鉴别器调定的程度不同,对同一缺陷会有不同的指示。因此若仪器的相位、滤波器频率、灵敏度一有变动,则应重新调节幅度鉴别器。

(7)平衡电路的调定。桥路的平衡调节是指将无缺陷的对比试样通过检验线圈把桥路的输出调节到零。调节时仪器灵敏度应处在最低位置上,依次反复调节两个平衡旋钮,直到电表或阴极射线管的输出等于零,然后逐步提高仪器灵敏度,再依次反复调节这两个旋钮,直到达到所规定的灵敏度为止。

(8)灵敏度的调定。灵敏度的调节是指将对比试样上人工缺陷信号的大小调节到所规定的电平。仪器灵敏度的选择一般是将规定的人工缺陷在记录仪上的指示高度调整到记录仪满刻度的50%~60%。在调节灵敏度之前,应先确定被检件传送速度、磁饱和装置的磁化电流、检验频率和振荡器的输出,并在相位、滤波器频率、幅度鉴别器的调节完成后进行。

3.检测 在选定的规范参数下检测。在连续检测过程中,应每隔2h或每批检测完毕后,用对比试样校验一次仪器。

4.探测结果分析 如果对所得到的检测结果有疑问,则应进行重新检测或用目视、磁粉、渗透以及破坏试验方法加以验证。

5.消磁 铁磁性材料经饱和磁化后应进行退磁处理。

6.结果评定 对钢管或焊管的检测中,若缺陷显示信号小于对比试样的人工缺陷信号,应判定检测合格。反之,应认定该钢管或焊管为可疑品,对可疑品可进行如下处理:

(1)重新检测。重新检测后,若缺陷信号小于人工缺陷信号,则判定为合格。

(2)对检测后暴露的可疑部位进行修磨,而后重新检测并按上条原则评判。

(3)切去可疑部分或判为不合格。

(4)用其他无损检验方法检测。

7.编写检测报告 检测报告内容包括:声发射检测条件、典型图表(记录的声发射曲线)及评定结果等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。