7.2.1.1 磁力检测原理

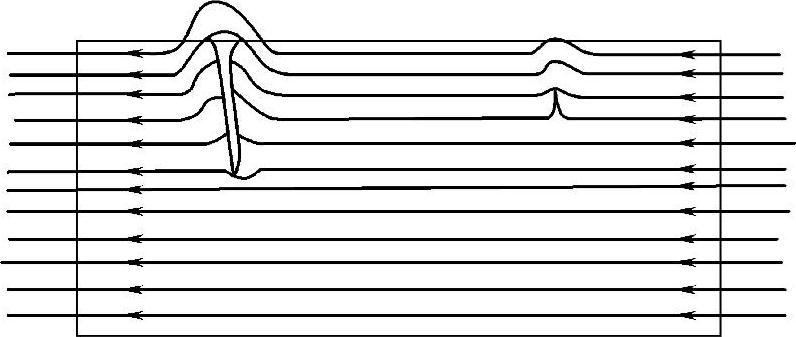

1.检测基本原理 铁磁性材料的工件被磁化后,在其表面和近表面的缺陷处磁力线发生变形,逸出工件表面形成漏磁场,如图7-64所示。用以上所说三种方法之一,将漏磁场检测出来,进而确定缺陷的位置(有时包括缺陷的形状、大小和深度),这就是磁力检测基本原理。

漏磁场的大小对缺陷检出灵敏度有很大的影响。影响漏磁场大小的因素有:

1)外加磁场的大小。一般说来,缺陷漏磁通密度随工件磁感应强度的增加而线性增加,当磁感应强度达到饱和值的80%左右时,漏磁通密度会急剧上升。

2)工件材料及状态的影响。钢材的磁化曲线是随合金成分、碳含量、加工状态及热处理状态而变化的,因此材料的磁特性不同,缺陷处形成的漏磁场也不同。

图7-64 零件表面的漏磁场

3)缺陷位置和形状的影响。同样的缺陷,位于表面时漏磁通增多;若位于距离表面很深的地方,则几乎没有漏磁通泄漏于空间。缺陷的深宽比愈大,漏磁场愈强。缺陷垂直于工件表面时,漏磁场最强;若与工件表面平行,则几乎不产生漏磁通。

2.磁力检测分类

(1)磁粉法。在磁化后的工件表面撒上磁粉,磁粉粒子便会吸附在缺陷区域(漏磁场),显示缺陷位置。磁粉有干式磁粉和悬浮类型的湿式磁粉。磁粉法可以用于任何形状的被测件,但不能测出缺陷沿板厚方向的尺寸。磁粉法提供的缺陷分布和数量是直观的,并可用光电式照相法将其摄制下来得到广泛应用。

(2)磁敏探头法。用合适的磁敏探头检测工件表面,把漏磁场转换成电信号,就可以用光电指示器加以显示。与磁粉法相比,用磁敏探头法所测得漏磁场大小与缺陷大小之间存在着更明显的关系,因而可对缺陷大小分类。常用磁敏探头法有以下几种形式:

1)磁感应线圈。对于交变的漏磁场,感应线圈上的感应电压等于单位时间内磁通的变化率。对于直流产生的漏磁场,由于磁通不变,为了测出直流磁场,必须让测量线圈与工件之间发生相对运动,使磁通发生变化。这样,感应电压的大小就与运动速度有关。如使其作恒速运动,则可根据感应电动势的幅值来确定缺陷的深度。

2)磁敏元件。常用磁敏元件有霍尔元件、磁敏二极管等。工作时将磁敏元件通以工作电流,由于缺陷处漏磁场的作用,使其电性能发生改变,并输出相应电信号。这个输出信号反映了漏磁场的强弱及缺陷尺寸的大小。

3)磁敏探针。由于磁敏探针尺寸制作得很小(1mm左右),故能实现近似点状的测量。这种微型探头能测量大于2×106Hz的高频交变磁场,且灵敏度极高。

(3)录磁法。也称为中间存储漏磁检测法。其中以磁带记录法为最主要方法。将磁带覆盖在已磁化的工件表面上时,缺陷的漏磁场就在磁带上产生磁化作用,然后再用磁敏探头测出磁带录下的漏磁,从而确定工件表面缺陷的位置。

7.2.1.2 磁粉法检测

1.磁粉检测器材和设备

(1)磁粉

1)磁粉的种类和特点。磁粉分类如图7-65所示。

图7-65 磁粉分类

磁粉由工业纯铁粉、羰基铁粉或磁性氧化铁粉(Fe2O3或Fe3O4)制成。若在其上包覆一层荧光物质或其他颜料就构成荧光磁粉或有色磁粉。用干磁粉进行检测的方法叫干法。干法广泛地用于大型结构件和大型焊缝局部区域的磁粉检测。湿磁粉是指磁粉按规定浓度悬浮在载液(油或水)中,通过流淌、喷雾或浇注的方法施加到被检工件表面(称为湿法)。湿法比干法具有更高的检测灵敏度,特别适用于检测表面的微小缺陷,常用于大批量工件的检测。荧光磁粉显示的缺陷清晰可见,在紫外线光的激发下呈黄绿色,色彩鲜明易于观察。有色磁粉可以增强磁粉的可见度,提高与被检件表面的衬度,使缺陷容易被发现。

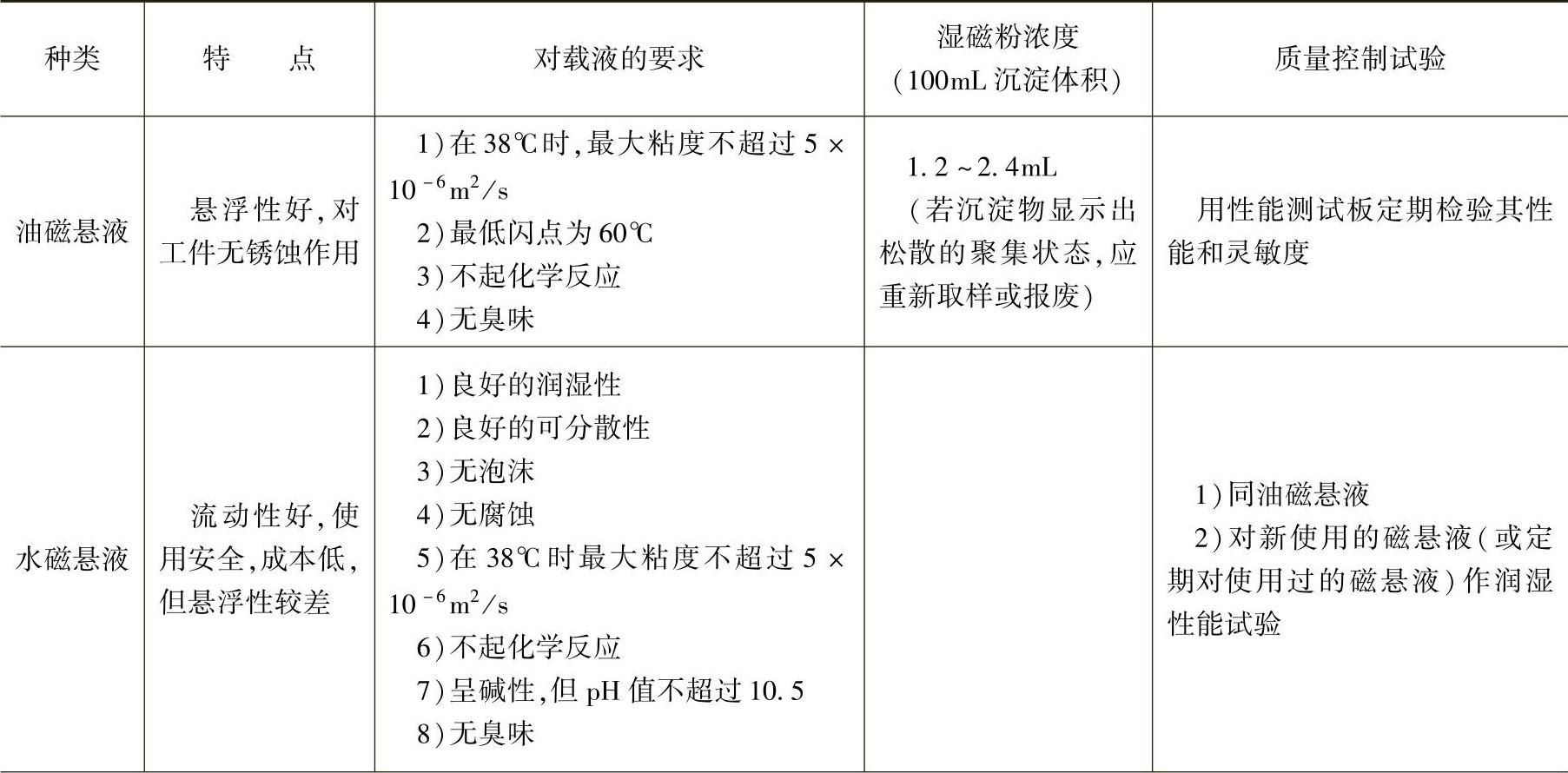

2)磁悬液。将磁粉混在液体介质中形成磁粉的悬浮液,简称为磁悬液。用于悬浮磁粉的液体叫做分散剂(或称载液)。磁悬液分为油磁悬液、水磁悬液和荧光磁悬液。表7-28列出了钢制压力容器焊缝磁粉检测用磁悬液种类、特点和技术要求。

表7-28 磁悬液种类、特点及技术要求

(续)

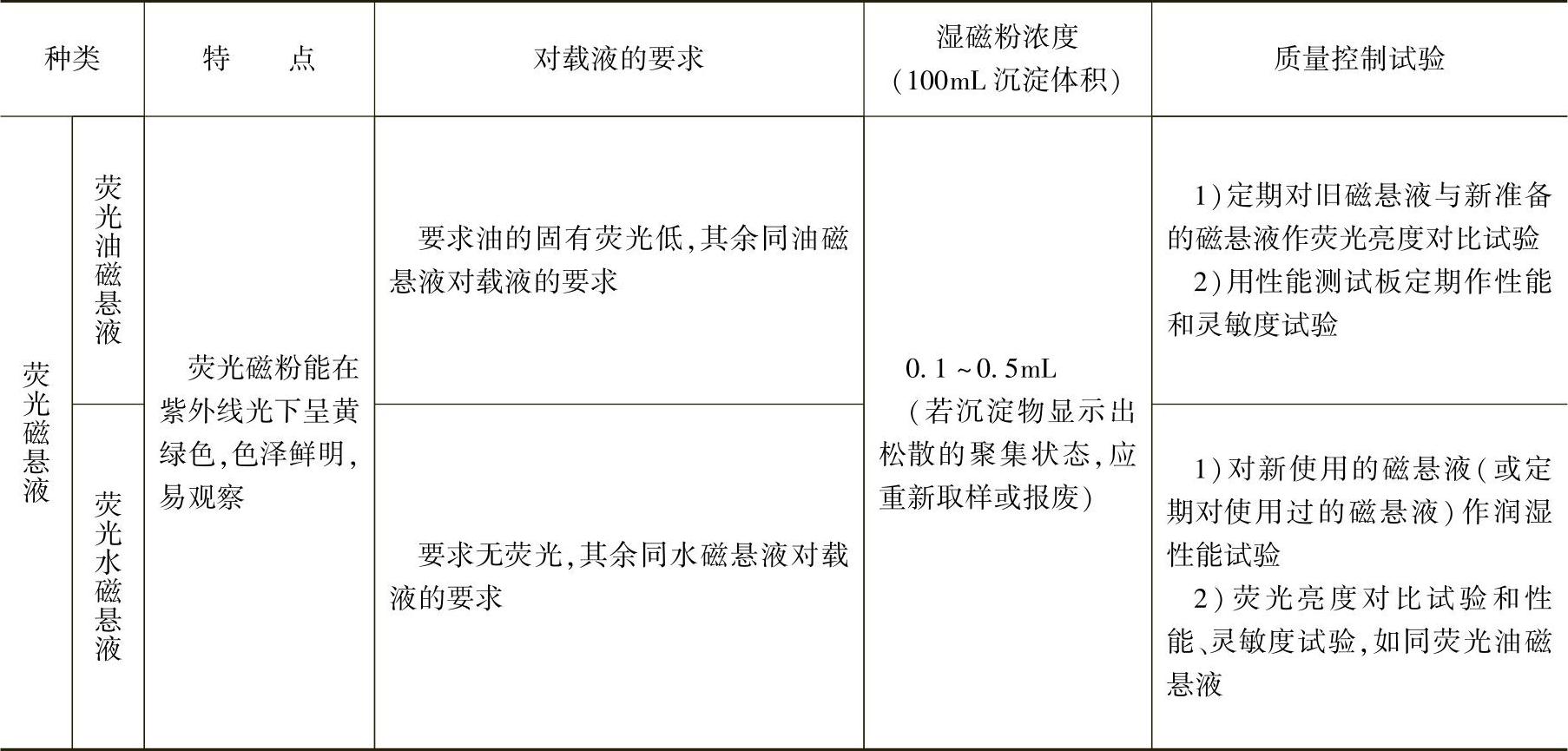

(2)灵敏度试片。磁粉检测灵敏度试片用来定期检查系统的全面性能和灵敏度(包括磁粉材料性能、检测设备性能、磁场值等)。在磁粉检测中采用了以下三种试片。

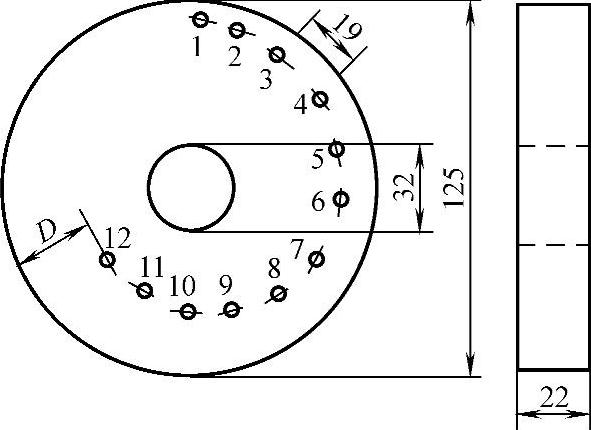

1)性能测试板。性能测试板材料应与被检材料相同,其形状与尺寸如图7-66所示。试板上有10个不同深度的小槽,当用磁轭法和触头法磁化时,通过观察最浅的磁痕来比较和评定磁粉材料的灵敏度及设备性能。试板的厚度、宽度和长度可根据实际需要改变。

图7-66 磁粉检测系统性能测试板

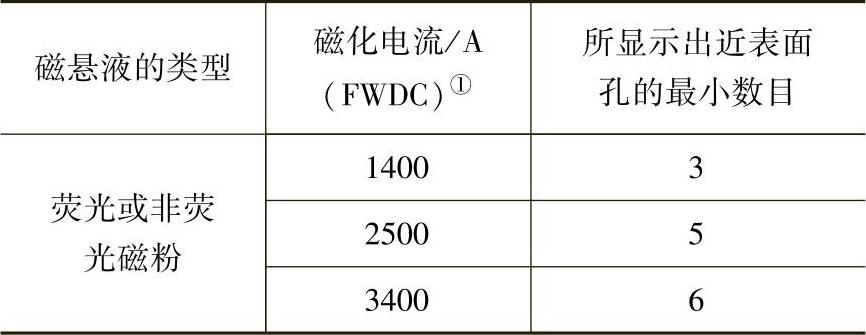

2)试验环。带有人工缺陷的试验环用于评价中心导体法的磁粉材料和系统灵敏度。其形状和尺寸如图7-67所示。测试时,使用全波整流电,通过直径为32mm的铜质中心导体来对试验环产生周向磁化。在试验环的外圆柱面上所显示的磁痕数量应达到表7-29、表7-30中的规定值,否则应对所使用的系统(磁粉、设备、方法等)加以检查和修正。

图7-67 带有人工近表面缺陷的试验环

表7-29 湿磁粉环状试块磁痕显示

①FWDC为全波整流直流电。

表7-30 干磁粉法、环状试块磁痕显示

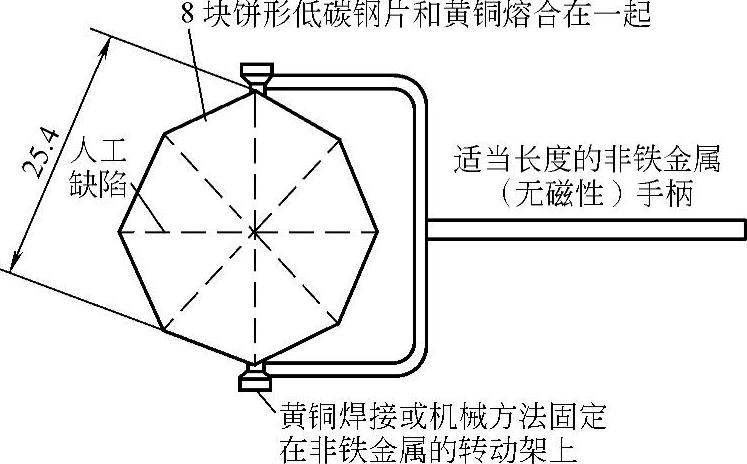

3)磁场指示器。可反映试验工件表面场强和方向,但不能作为磁场强度或磁场分布的定量指示。当磁场指示器上没有形成磁痕或没有在所需的方向上形成磁痕时,应改变或校正磁化方法。磁场指示器如图7-68所示。

图7-68 磁场指示器

2.磁粉检测设备 磁粉检测机的分类及检测设备的组成分别见表7-31、表7-32。

7.2.1.3 磁粉检测技术

1.磁化与退磁

(1)磁化方法。磁粉检测必须在被检工件内或在周围建立一个磁场。根据建立磁场的方向,磁化方法可分为:

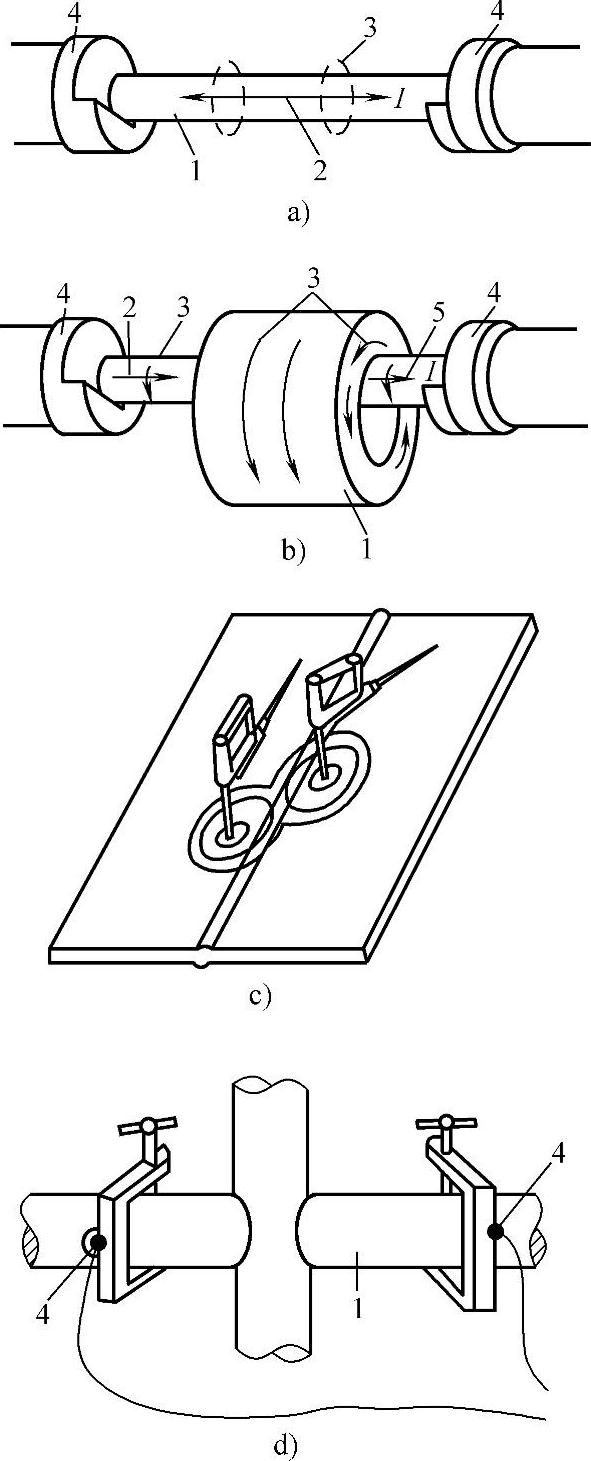

1)周向磁化。给工件直接通电,或者使电流流过贯穿工件中心孔的导体,在工件中建立一个环绕工件并且与工件轴线垂直的闭合磁场,如图7-69所示。周向磁化用于发现与工件轴线(或与电流方向)平行的缺陷。

表7-31 磁粉检测机的分类及特点

表7-32 磁粉检测设备的组成及作用

图7-69 周向磁化

a)两端接触法 b)中心导体感应磁化法 c)触头法 d)夹具通电法(https://www.xing528.com)

1—工件 2—电流 3—磁力线 4—电极 5—心杆

2)纵向磁化。电流通过环绕工件的线圈,使工件中的磁力线平行于线圈的轴线,如图7-70所示。纵向磁化用于发现与工件轴线相垂直的缺陷。

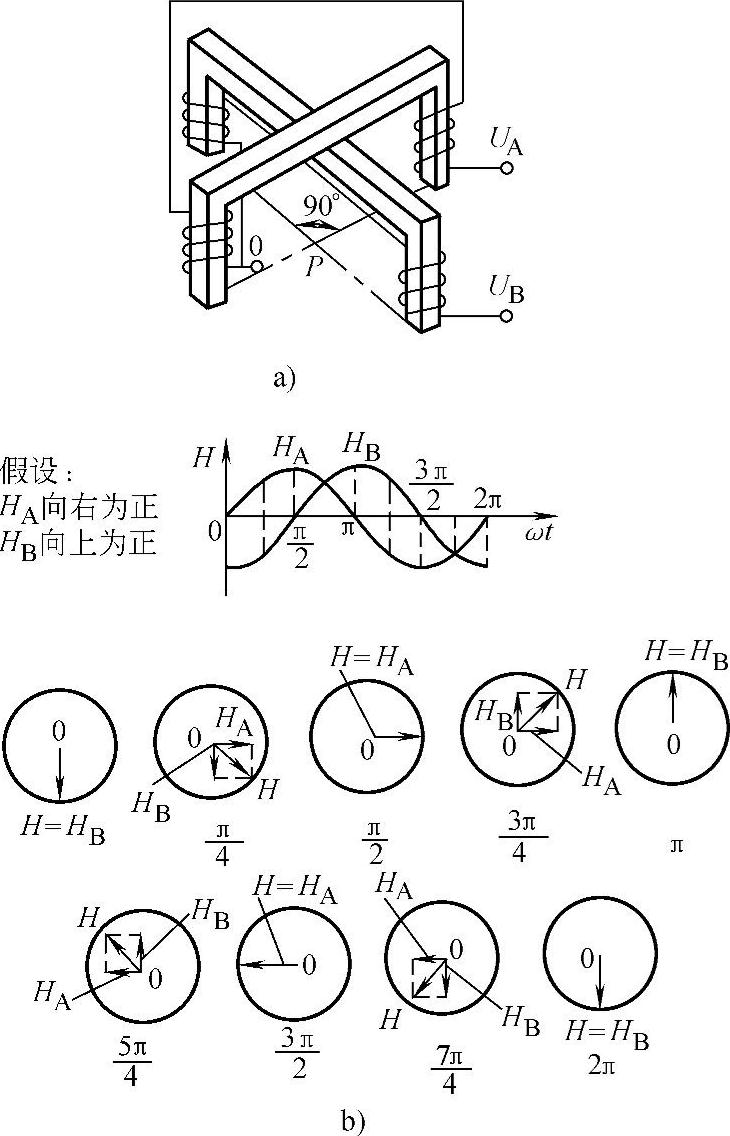

3)复合磁化。将周向磁化和纵向磁化同时作用在工件上,使工件得到由两个相互垂直的磁力线的作用而产生的合成磁场,其指向构成扇形磁化场,如图7-71所示。

4)旋转磁化。将绕有激磁线圈的∏形磁铁交叉地放置,各激磁线圈通以不同相位的交流电,产生圆形或椭圆形磁场,如图7-72所示。旋转磁化能发现任意方向分布的缺陷。

(2)退磁。工件经磁粉检测后所留下的剩磁,会影响安装在周围的仪表等计量装置的精度,或吸附铁屑增加磨损。使工件的剩磁回零的过程叫退磁。去磁方法有以下几种:

图7-70 纵向磁化

a)绕电缆法 b)磁轭法 c)空心零件的磁化 d)长轴零件的磁轭法

1)将工件从交流磁化线圈中移开。把工件放在通有交变电流的磁化线圈中,然后缓慢地将工件从线圈中移出。推荐使用5000~10000安匝的线圈。

2)减少交流电。把工件放入磁场中,其位置不变,逐渐减弱交流电流,把磁场降低到规定值。

3)直流换向衰减退磁。为了使工件内部能获得良好的退磁,可让电流通过工件,并不断地切换电流的方向,同时使电流逐渐衰减至零。

4)振荡电退磁。将充好电的电容器跨接在退磁线圈上,构成振荡回路。电路以固有的谐振频率产生振荡,并逐渐减弱至零。

图7-71 复合磁化

a)示意图 b)复合磁场方向

图7-72 旋转磁化

a)交叉磁轭的结构 b)旋转磁场的方向变化

2.磁粉检测程序

(1)检测前准备。校验检测设备灵敏度,除去被检测面的油污、铁锈、氧化皮等。

(2)磁化。

1)确定检测方法。对高碳钢或经热处理(淬火、回火、渗碳、渗氮)的结构钢零件用剩磁法检测(先对工件磁化,去除磁化电流后施加磁粉或磁悬液,利用工件的剩磁进行检测的方法);对低碳钢、软钢用连续法(先对工件磁化,在不去除磁化电流的同时施加磁粉或磁悬液进行检测的方法)。

2)确定磁化方法。

3)确定磁化电流种类。一般直流电结合干磁粉、交流电结合湿磁粉效果较好。

4)确定磁化方向。应尽量使磁场方向与缺陷分布方向垂直。

5)确定磁化电流。磁化电流的选择是影响磁粉检测灵敏度的关键因素。磁化电流的大小是根据磁化方式再由相应的标准或技术文件中给出。

6)确定磁化的通电时间。采用连续法时,应在施加磁粉后再切断磁化电流,使磁悬液在磁悬液停止流动后再通几次电,每次时间为0.5~2s。采用剩磁法时,通电时间为0.2~1s。

(3)喷撒磁粉或磁悬液。采用干法时,应使干磁粉成雾状;湿法检测时,需充分搅拌,尽量使磁悬液均匀。

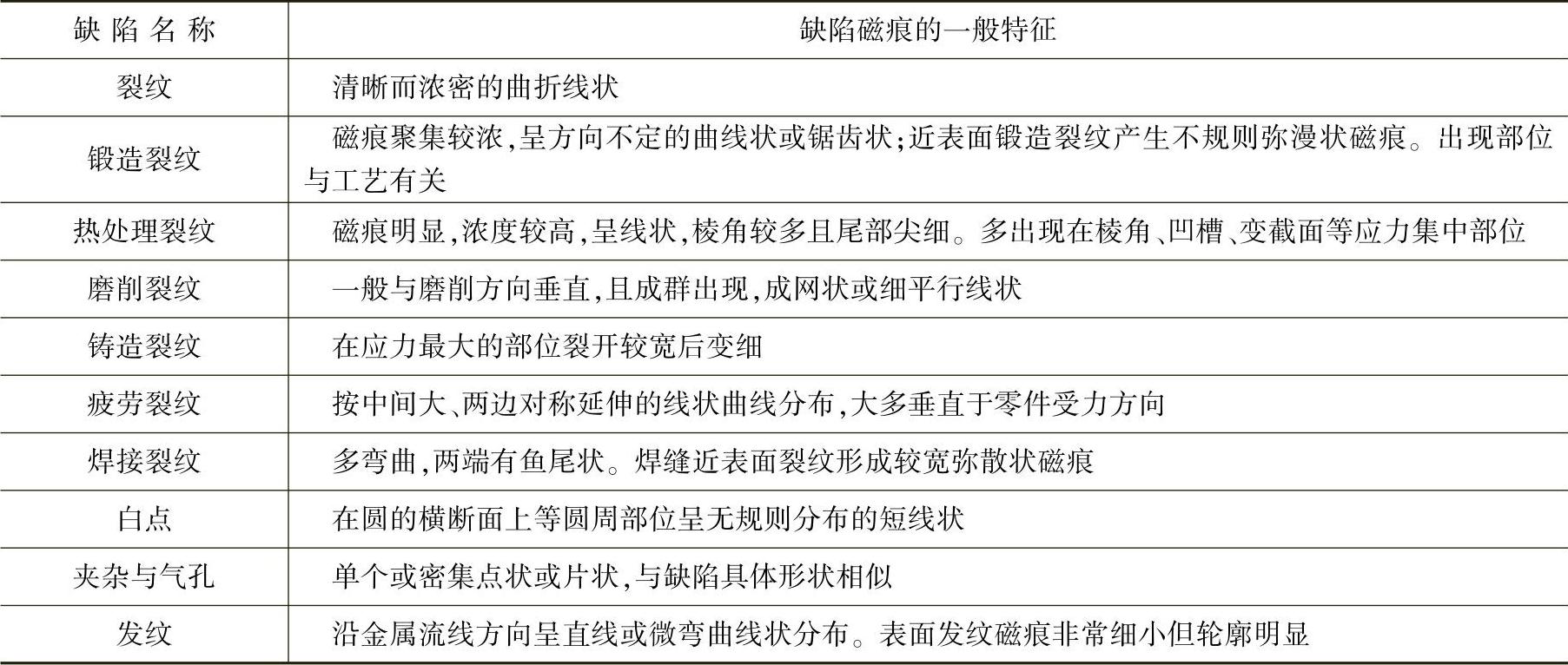

(4)磁痕观察及评定。对钢制压力容器的检测,须用2~10倍放大镜对磁痕进行观察。为便于观察,应使被检面保持足够的光强。用荧光磁粉检测时,被检表面保持黑光强度不少于970lx。若发现有裂纹、成排气孔或超标的线性或圆形显示,均判定为不合格。表7-33列出了缺陷磁痕的一般特征。表7-34列出了伪磁痕特征。

(5)退磁。

(6)清洗、干燥、防锈。

(7)记录结果。

7.2.1.4 磁敏探头法检测

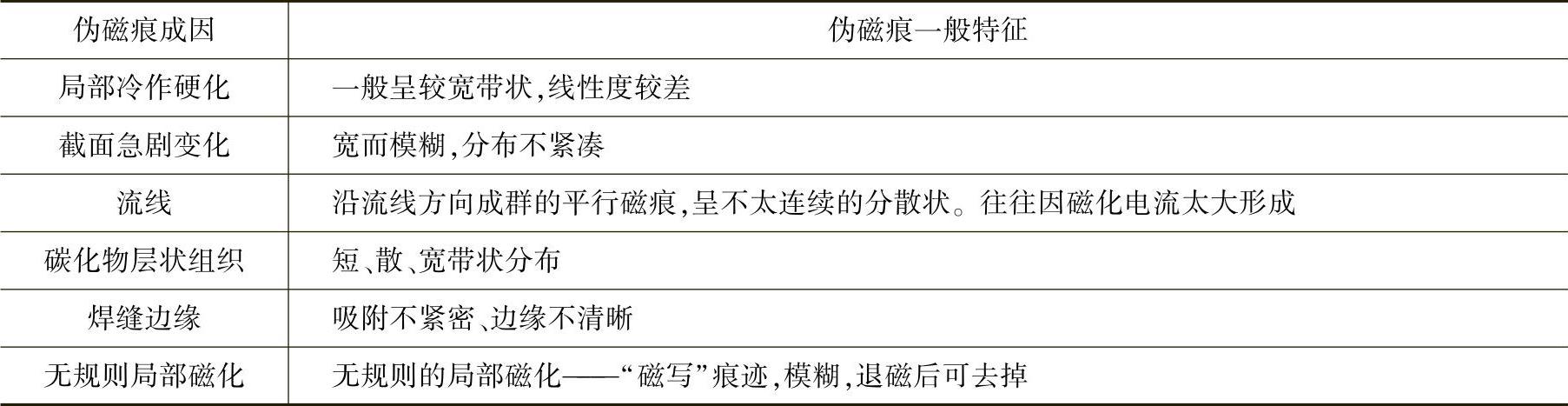

1.纵向缺陷检测方法 图7-73所示是检测纵向缺陷的例子。探头装在U形磁轭的两脚之间,被检工件旋转而检测系统不动,可检测管子表面的所有缺陷。

为了检测直缝管的纵向缺陷,在固定的磁轭内以垂直于焊缝轴线的方向对焊管进行磁化,并使磁敏探头以垂直于焊缝轴线方向来回摆动。

表7-33 缺陷磁痕的一般特征

表7-34 伪磁痕一般特征

图7-73 磁敏探头法检测焊管的纵向缺陷

1—磁轭 2—励磁线圈 3—可替换磁触头 4—管材 5—磁敏探头

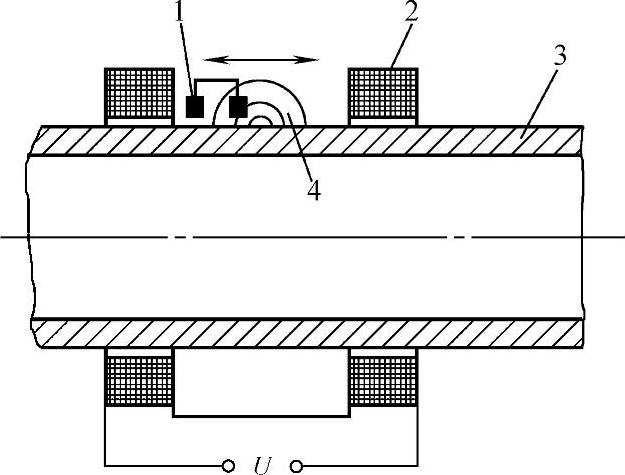

2.横向缺陷检测方法 在自动探测横向缺陷的设备中,常采用两只串联的线圈进行磁化,磁敏探头放在两线圈之间,如图7-74所示。检测时,探头沿管子轴线方向摆动,管子沿螺旋方向行走。

7.2.1.5 录磁检测法

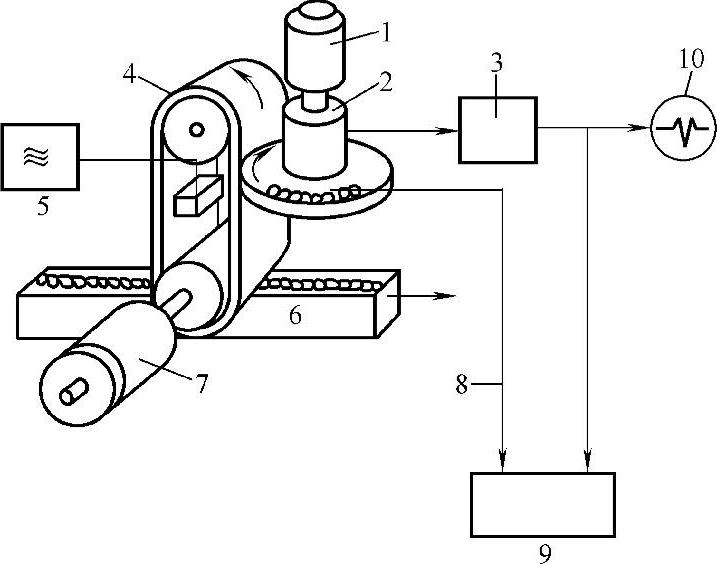

录磁法分有连续式和不连续式两种。所谓不连续式是先将被检工件用磁带围住后再通电磁化,而后再通过一个查询装置把磁带上所存的漏磁信息信号查找出来并用某种记录手段加以记录。在图7-75所示的连续式检测中,使用了一种环形磁带设备。环形磁带由一电动机驱动,被检焊缝在磁带下面均速前进。旋转的探头以垂直磁带的方向扫查,探头的测量信号经过鉴别单元传向打标记单元,喷枪在工件表面有缺陷的位置喷上标记,与此同时荧光屏上显示缺陷信号。扫查后的磁带记录随即又被消磁器抹掉,故磁带可重复使用。

图7-74 磁敏探头法检测焊管的横向缺陷

1—差动探头 2—磁化线圈 3—工件 4—漏磁场

图7-75 录磁法检测示意图

1—电动机 2—无接触变压器 3—放大器 4—环形磁带 5—消磁振荡器 6—被检工件 7—磁带驱动电动机 8—同步脉冲信号 9—缺陷喷涂单元 10—荧光屏

被检件可用直流电也可用交流电磁化。但应注意:直流磁化时,漏磁场的磁信息是输入到一个未经磁化(或原有磁化信息已被抹掉)的磁带上;而交流磁化时,漏磁场的磁信息是被输入到预先已被磁化到饱和程度的磁带上。也就是说,前者记录的是使磁带磁化的信息,而后者则记录的是使磁带退磁的信息。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。