6.8.1.1 蠕变现象

金属在一定温度和一定应力作用下,随着时间的增加,塑性变形缓慢地增加的现象称为蠕变。

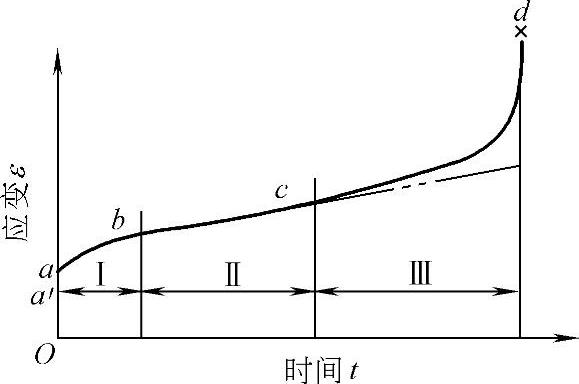

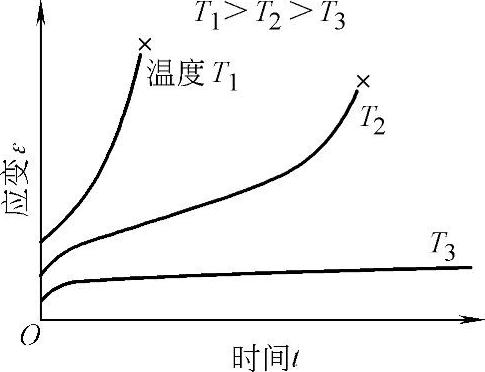

图6-167所示为典型的蠕变曲线(ε-t曲线),它可划分为三个区域(或三个阶段)。

图6-167 典型的蠕变曲线

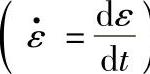

区域Ⅰ(ab)为第一阶段,是减速蠕变阶段。加载后蠕变速度 )逐渐减少,如图6-168所示。

)逐渐减少,如图6-168所示。

区域Ⅱ(bc)即第二阶段,是恒速蠕变阶段。这一阶段应变速度几乎恒定,相对Ⅰ、Ⅲ阶段而言,此时蠕变速度最小。通常所说的蠕变速度都是指恒速蠕变阶段速度。

图6-168 ε·-t关系曲线

区域Ⅲ(cd)即第三阶段,是加速蠕变阶段。当变形达到c以后,蠕变速度迅速增加,达到d时试样断裂。

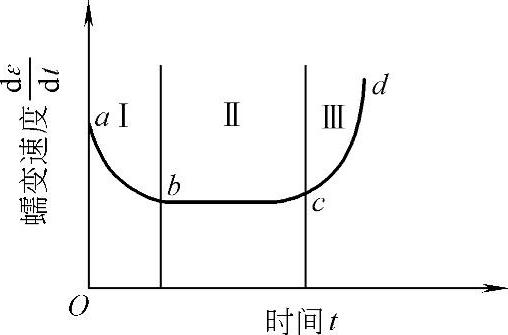

当在恒定温度下改变应力或在恒定应力下改变温度时,所得的蠕变曲线(图6-169、图6-170)都保持这三个阶段。但当应力较小或温度较低时,则其第二阶段(即等速蠕变阶段)可以延续得很长;相反当应力较大或温度较高时,则第二阶段可能很短甚至消失,这时蠕变就只有第一、第三阶段,试样将在短时间内断裂。

图6-169 应力对蠕变曲线的影响(温度一定)

图6-170 温度对蠕变曲线的影响

[载荷(初始应力)一定]

蠕变曲线所表示的ε-t关系常采用下式表示:

ε=ε0+βtn+kt (6-103)右边第一项是瞬时应变,包括起始弹性和塑性形变(这个值随加载方法、形变的测定方法和精度等的不同,可能带来不同的误差),第二项是减速蠕变引起的应变,第三项是恒速蠕变引起的应变。

将式(6-103)对时间求导,则得

式中,n为小于1的正数。

当t很小时,右边第一项起决定作用。随着时间增加,应变速度逐渐减小,它表示第一阶段蠕变。当时间继续增大时,第二项开始起主要作用,此时应变速度接近恒定值,即表示第二阶段蠕变。

6.8.1.2 蠕变极限及其测定方法

金属拉伸蠕变试验方法在GB/T 2039—2012中有详细规定。材料的蠕变极限是根据蠕变曲线来确定的。确定蠕变极限有两种方法。第一种方法:在一定温度下,当蠕变第二阶段内的蠕变速度恰好等于某一规定值时,把对应的应力值定义为条件蠕变极限。为了清楚起见,把这种条件下的蠕变极限记为 (MPa)[其中T表示试验温度(℃),

(MPa)[其中T表示试验温度(℃), 为第二阶段的蠕变速度%/h],例如σ6001×010-5=60MPa表示温度为600℃,蠕变速度为1×10-5%/h条件下的蠕变极限。第二种方法为:在一定温度下,在规定的时间内,恰好产生某一允许的总变形量,把对应的应力值定义为条件蠕变极限,这种条件下的蠕变极限记为σTδ/t(MPa)(其中δ/t表示在规定时间t内,使试样产生蠕变变形量δ%),例如δ5001/105=10MPa表示材料在500℃温度下,10万h后变形量为1%的蠕变极限为10MPa。

为第二阶段的蠕变速度%/h],例如σ6001×010-5=60MPa表示温度为600℃,蠕变速度为1×10-5%/h条件下的蠕变极限。第二种方法为:在一定温度下,在规定的时间内,恰好产生某一允许的总变形量,把对应的应力值定义为条件蠕变极限,这种条件下的蠕变极限记为σTδ/t(MPa)(其中δ/t表示在规定时间t内,使试样产生蠕变变形量δ%),例如δ5001/105=10MPa表示材料在500℃温度下,10万h后变形量为1%的蠕变极限为10MPa。

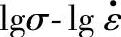

这种条件蠕变极限可以这样来确定:首先在一定温度T1、恒定应力σ1下作蠕变试验(图6-169)。这时无需花费很多时间做出整条蠕变曲线,只需进行到蠕变第二阶段若干时间后,便可从σ-ε-t曲线上确定此时的第二阶段的平均蠕变速度 。同样若保持温度T1而改变应力为σ2,便可得

。同样若保持温度T1而改变应力为σ2,便可得 ……,这样可得到T1温度下与一系列不同应力σ相应的

……,这样可得到T1温度下与一系列不同应力σ相应的 ,可做出图6-171所示的

,可做出图6-171所示的 曲线。因在双对数坐标上表现为一直线,故该曲线可用下述经验公式表示:

曲线。因在双对数坐标上表现为一直线,故该曲线可用下述经验公式表示:

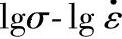

图6-171 不同温度下lgσ-lgε·曲线

式中 a、b——与试验温度、材料及试验条件有关的常数。

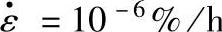

如果在动力工程中(如燃气轮机、电站等)规定,在T1温度下 ,则根据

,则根据 ,在

,在 直线上很容易确定T1温度的蠕变极限σe。

直线上很容易确定T1温度的蠕变极限σe。

另外,根据lgσ-lgε·曲线的线性关系可以看出,在采用较大应力,用较短的时间做出几条蠕变曲线后,便可用外推法求出较小蠕变速度下的蠕变极限。这种方法有时并不可靠,使用时要谨慎。

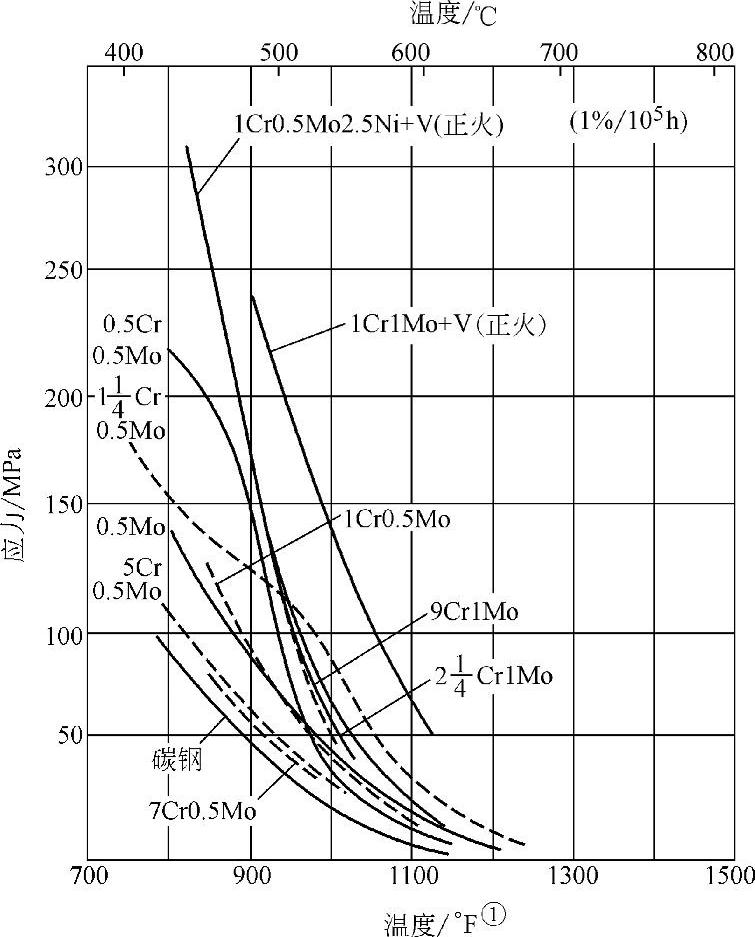

各种Cr-Mo钢的蠕变强度随温度的变化曲线如图6-172所示。由该图可以看出,随温度升高,蠕变强度明显下降。(https://www.xing528.com)

图6-172 各种Cr-Mo钢的蠕变强度

①℉为华氏温度单位,与摄氏温度换算关系为 其中,T表示摄氏温度,θ表示华氏温度。

其中,T表示摄氏温度,θ表示华氏温度。

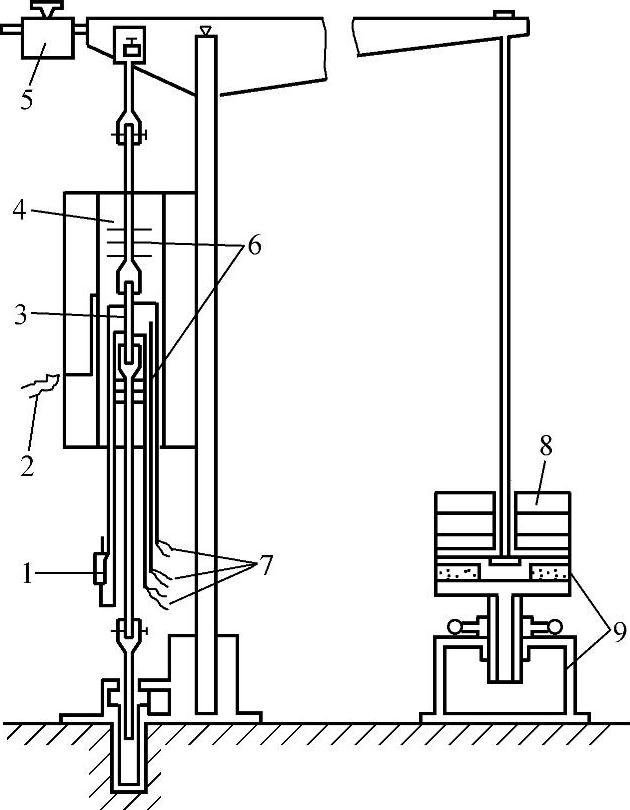

测定蠕变极限的试验装置如图6-173所示。

6.8.1.3 持久强度极限、持久塑性及其测定方法

1.持久强度极限 蠕变极限以考虑变形为主,如汽轮机和燃气轮机叶片在长期运行中,只允许产生一定量的变形,在设计时必须考虑蠕变极限。持久强度极限主要考虑材料在高温长时间使用下的断裂抗力,对某些零件(如锅炉管道、喷气发动机等)的蠕变变形要求不严,但必须保证在使用时不破坏,这就要求用持久强度极限作为设计的主要依据。

图6-173 蠕变试验机原理图

1—引伸计 2—炉温控制用白金电阻丝 3—试片 4—电阻炉 5—平衡重锤 6—均热电风扇

7—热电偶8—重锤9—重锤支座

金属高温拉伸持久试验方法在GB/T 2039—2012中有详细规定。持久强度极限是指试样在一定温度和规定的持续时间内,引起断裂的最大应力值,记作σTt(MPa)。例如σ7001×103=300MPa表示某材料在700℃,经1000h后发生断裂的应力(即持久强度极限)为300MPa。

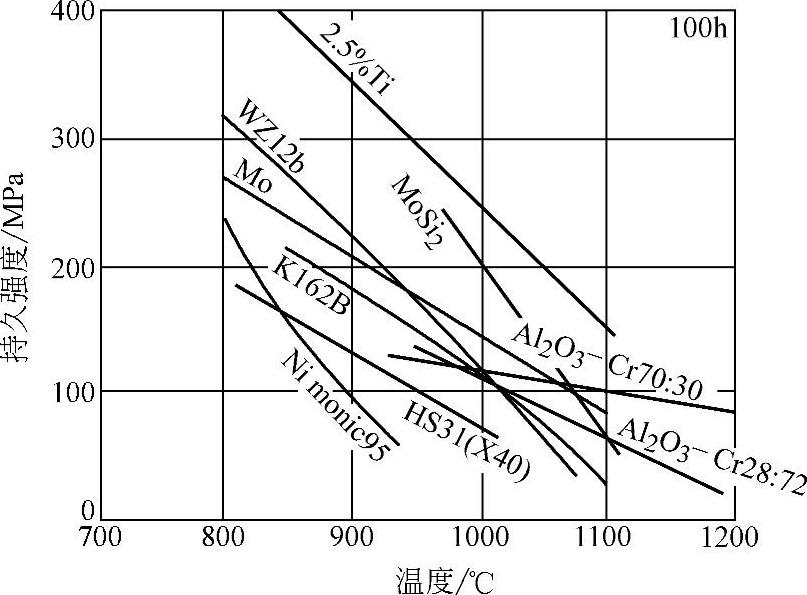

图6-174 各种耐热材料的持久强度极限

注:保持时间均为100h。

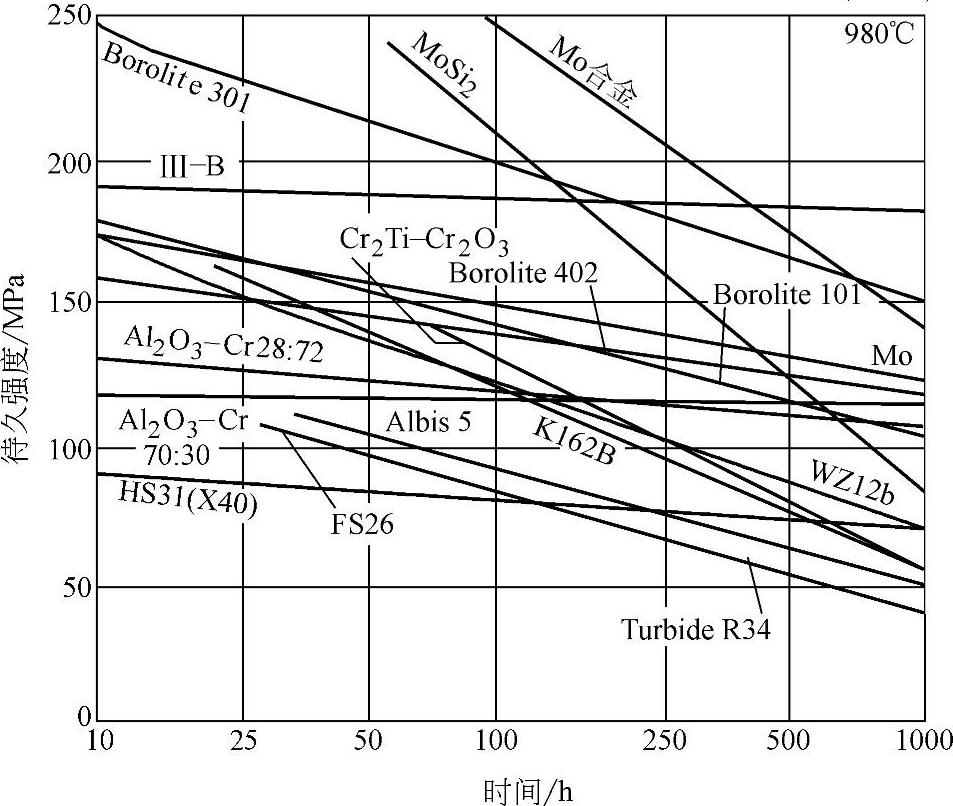

各种耐热材料和耐热合金的持久强度极限如图6-174和图6-175所示。

锅炉、汽轮机等机组的设计寿命为数万至数十万小时。对于长寿命的持久强度极限,可以通过采用增大应力,缩短断裂时间的方法,根据经验公式外推到低应力长时间情况下材料的持久强度极限。下面简要叙述对数外推法。

图6-175 各种耐热合金的持久强度极限

注:试验温度均为980℃。

应用较为普遍的经验公式:

t=Aσ-B (6-106)

式中 A、B——与试验温度、材料有关的常数。

对式(6-106)取对数即得

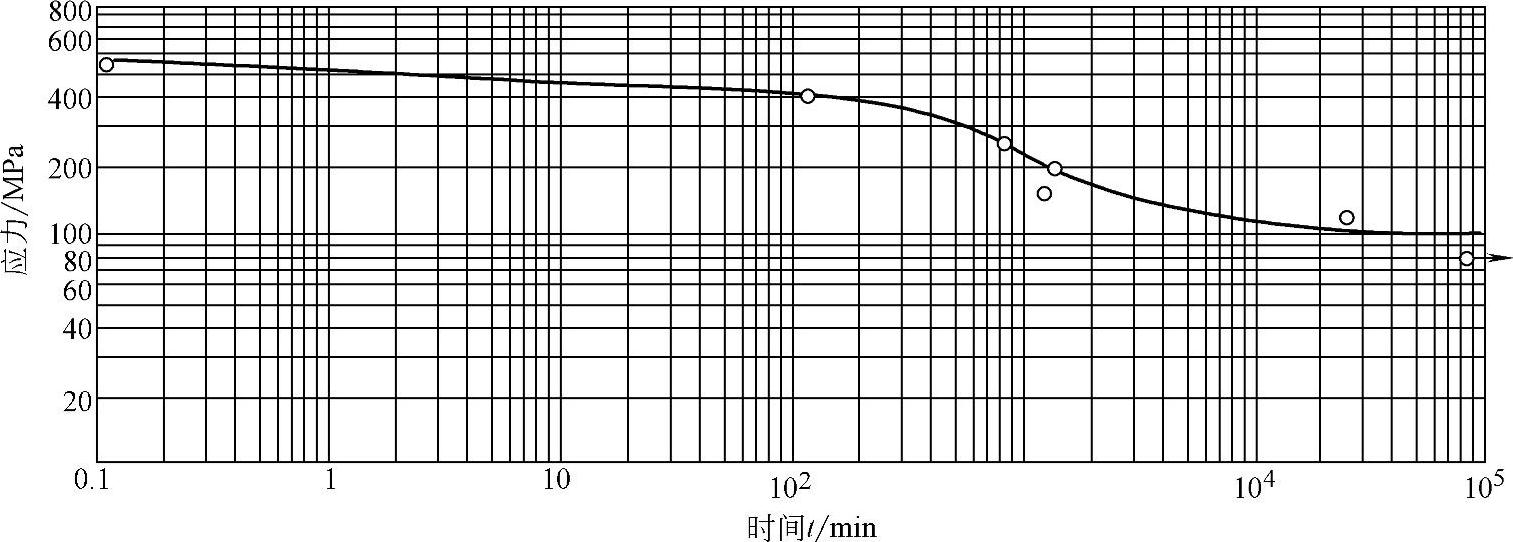

lgt=lgA-Blgσ(6-107)式(6-107)表明:断裂时间的对数值(lgt)与应力的对数值(lgσ)之间呈线性关系。根据式(6-107),可以从较短时间的试验数据外推出长时间的持久强度极限。通常用4~8根试样求出不同应力下的断裂时间,即可进行外推。

但必须注意,上述持久强度极限直接外推法是近似的,试验点并不完全符合线性关系。实际上是一条具有二次转折的曲线(图6-176)。对于不同的材料和试验温度,转折的位置和形状各不相同。这种转折与高温加载下钢中组织结构的变化有关。因此,用式(6-107)的线性方式只是近似的方法。对于某些组织不稳定的钢,其转折非常明显,直线外推法就可能带来较大的误差。

图6-176 10CrMo910钢550℃的持久强度极限曲线

在作持久强度试验时,试验点的选取应充分反映曲线的全貌。若单纯选取转折前或转折后的试验点,就可能导致较大的误差。对于某些设计强度容量比较小的零部件,材料试验时间要适当长一些,例如尽可能做到曲线出现转折以后。若转折出现较迟,也应考虑安排一个甚至几个较长时间的试验点(如1万h以上)。

2.持久塑性 持久塑性是在持久强度试验中,用试样在断裂后的伸长率和断面收缩率来表示的。它反映材料在高温长时间作用下的塑性性能,是衡量材料蠕变脆化的一个重要指标。很多材料在高温长时间工作后,伸长率大为降低,往往发生脆性断裂。由于它与缺口敏感性、低周疲劳及裂纹扩展抗力等有关,故近年来材料的持久塑性受到重视。一般要求持久塑性不小于3%。

金属材料的持久强度与持久塑性的试验测定比较简单,不需测定变形过程中的伸长量,只要测定给定温度和应力下的断裂时间、断裂后的伸长率和断面收缩率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。