【摘要】:由于摩擦导致的磨损是机器零部件失效的主要原因之一。据统计,工程中约有一半左右的零件失效是由磨损引起的。摩擦磨损与金属材料的化学成分、组织状态及力学性能等有密切关系。摩擦开始时表面具有一定的表面粗糙度,真实接触面积较小,故磨损速率很大,随着表面逐渐被磨平,真实接触面积增大,磨损速率减慢。材料的耐磨性除与其自身特性有关外,还与材料的服役或试验条件有关,例如介质种类、润滑条件及温度高低等。

由于摩擦导致的磨损是机器零部件失效的主要原因之一。据统计,工程中约有一半左右的零件失效是由磨损引起的。摩擦磨损与金属材料的化学成分、组织状态及力学性能等有密切关系。利用热处理,特别是化学热处理可以大幅度提高材料的耐磨性。

按照运动状态,摩擦分为静摩擦和动摩擦,动摩擦又可分为滑动摩擦与滚动摩擦。根据润滑状态可以分为干摩擦、液体摩擦、边界摩擦及混合摩擦。

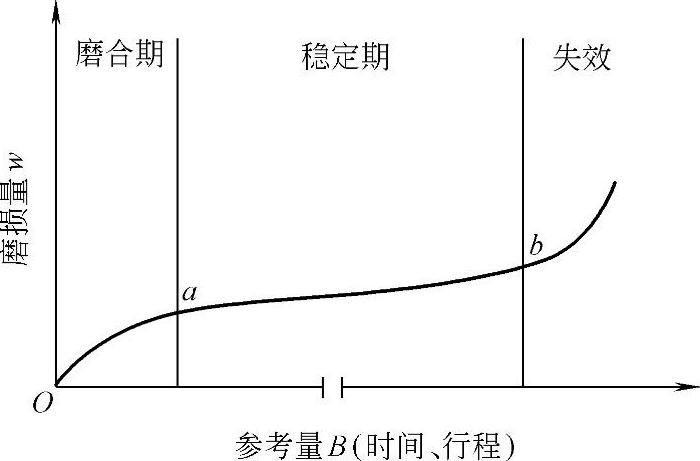

材料的磨损是在摩擦力作用下,其表面形状、尺寸发生损伤,组织与性能发生变化的过程。通常磨损过程分为三个阶段,如图6-149所示。

图6-149 磨损曲线(https://www.xing528.com)

(1)磨合阶段(图中Oa段)。摩擦开始时表面具有一定的表面粗糙度,真实接触面积较小,故磨损速率很大,随着表面逐渐被磨平,真实接触面积增大,磨损速率减慢。

(2)稳定磨损阶段(ab段)。经过磨合,接触表面进一步平滑,磨损稳定,即磨损量很低、磨损速率不变。该阶段是机件正常工作时期。

(3)剧烈磨损阶段(b点以后)。随时间或行程增加,接触表面之间的间隙逐渐扩大,磨损速率急剧增加,精度丧失,最后导致机件失效。

材料的耐磨性除与其自身特性有关外,还与材料的服役或试验条件有关,例如介质种类、润滑条件及温度高低等。因此,材料的磨损是十分复杂的问题,许多问题至今尚不清楚,甚至对磨损的分类仍不统一。现根据多数常用的分类方法,将磨损分为五类,分述如下。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。