疲劳试验机有机械传动、液压传动、电磁谐振以及电液伺服等类型,机械传动类中有重力加载、曲柄连杆加载、飞轮惯性式、机械振荡等形式。以下简述几种常用的疲劳试验机。

6.6.7.1 旋转弯曲疲劳试验机

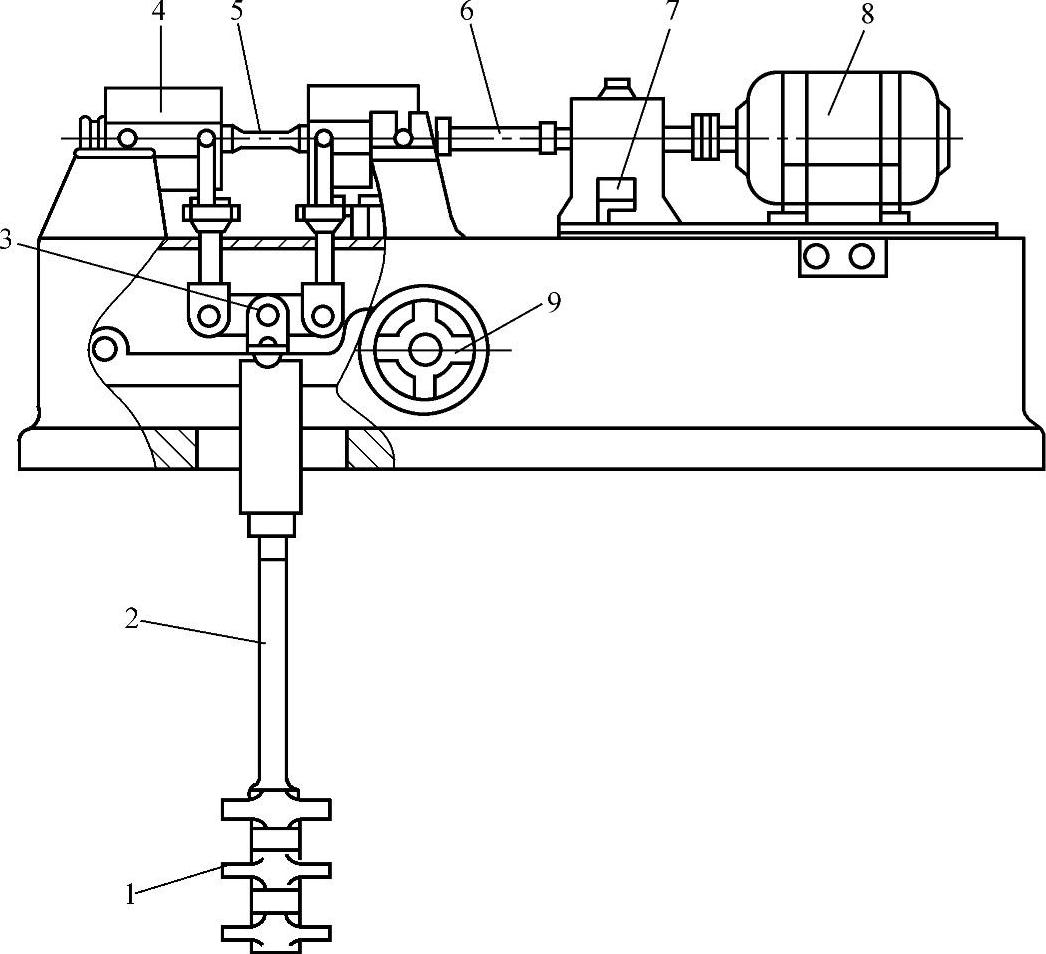

这种试验机的历史最久,是积累数据最多、迄今仍在广泛应用的疲劳试验设备。它是从模拟轴类工作条件发展起来的。图6-146所示为旋转弯曲疲劳试验机外形图。试样5与左右弹簧夹头连成一个整体的转梁,用左右两对滚动轴承四点支承在一对转筒4内,电动机8通过计数器7、活动联轴器6带动试样在转筒内转动,加载砝码1通过吊杆2和横梁3作用在转筒4上,从而使试样承受一个恒弯矩。吊重不动,试样转动,则试样截面上承受对称循环弯曲应力。当试样疲劳断裂时,转筒4落下触动停车开关,计数器记下循环断裂周次N。这样的试验机转速一般在3000~10000r/min。

图6-146 旋转弯曲疲劳试验机外形图

1—砝码 2—吊杆 3—横梁 4—转筒 5—试样 6—活动联轴器 7—计数器 8—电动机 9—加载卸载手轮

6.6.7.2 电磁谐振疲劳试验机

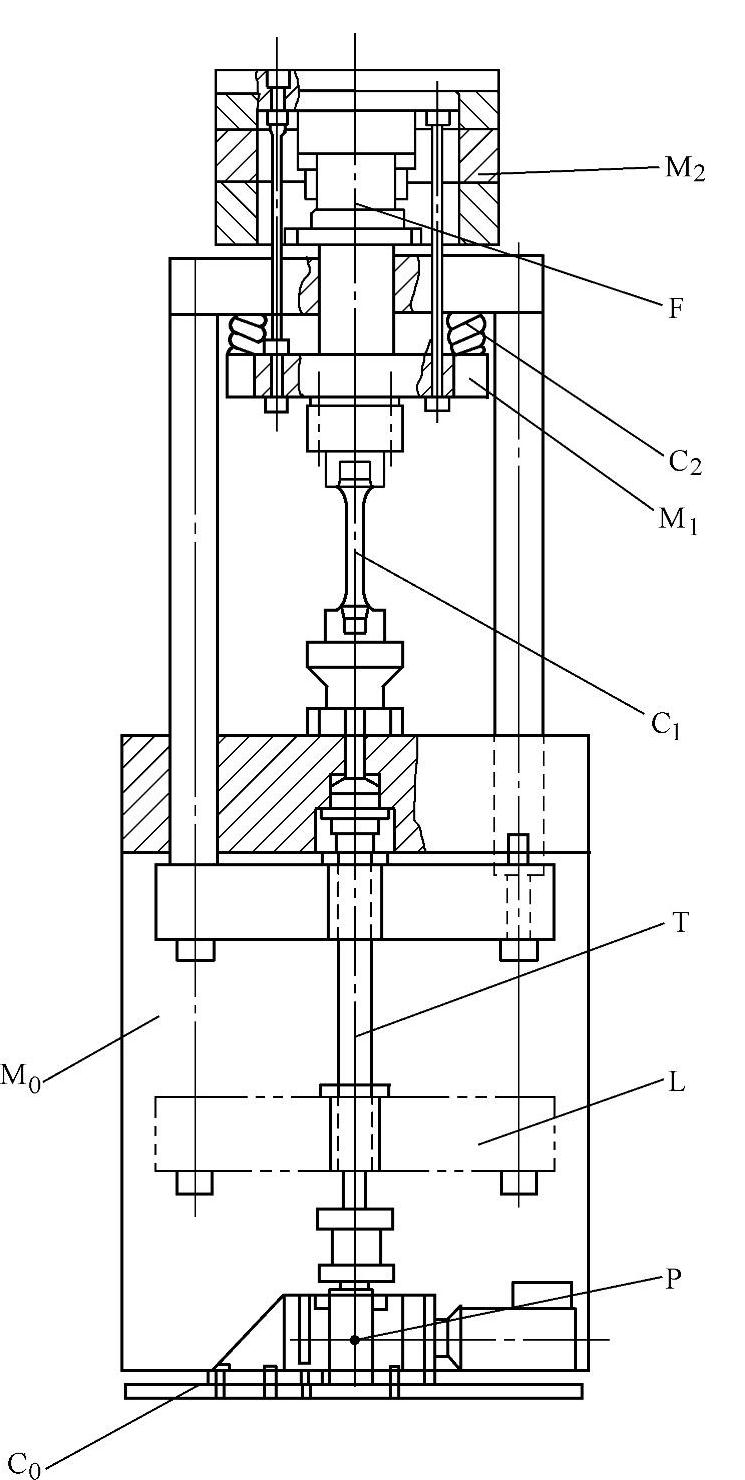

Roell-Amsler公司的HFP5100型电磁谐振高频疲劳试验机,是多功能的、得到广泛应用的疲劳试验机,经过许多年的改进,结构和性能都更加合理完善,其结构示意图如图6-147所示。该试验机基本上是由激振质量(可调节)M2、预载弹簧C2、上横梁M1、试样C1、基础质量M0和基础弹簧C0等串联组成的机械式振动系统。

振动体系有一极微的振动经传感器得到一与之相应的同位相同频率的振动电势,放大得到与之相应的同位相同频率的强大电流通入激振磁铁F,由磁铁对试样施加同位相同频率的循环作用力,使试样以系统固有频率经受循环载荷而进行疲劳试验。

频率由上述诸M和C决定,其中C2、M1、M0和C0都是机器本身确定不变的,C1则由试样形状尺寸和材料决定。为了改变频率,可改变试样形状尺寸,还可改变激振质量M2。M2由4个质量块组成,可以有5种不同组合方式。

试样的平均载荷(静载荷部分)可通过一个直流式伺服电动机P驱动一个无间隙的丝杠T移动下横梁L,通过预载弹簧C2施加给试样C1。

下横梁移动还可改变装置试样的空间以安装不同高度的试样。

(https://www.xing528.com)

(https://www.xing528.com)

图6-147 HFP5100电磁谐振高频疲劳试验机结构示意图

C0—基础弹簧 C1—试样 C2—预载弹簧 M0—基础质量 M1—上横梁(固定) M2—激振质量 F—激振磁铁T—丝杠 L—下横梁(可移动) P—直流式伺服电动机

6.6.7.3 电液伺服疲劳试验机

计算机控制的电液伺服材料试验机是现代最为完善、最为先进的材料试验机,对低周疲劳、随机疲劳、断裂力学的各项试验开展有了很大的推动。电液伺服疲劳试验机的准确性、灵敏性和可靠性比其他类型的试验机都要高,可以实现载荷控制、位移控制或应变控制的任何一种方式,可在裂纹扩展过程中保持恒定,可以测出试样的应力应变关系、应力应变滞后回线随周次的变化,可任意选择应力循环波形;配用计算机后,可进行复杂的程序控制加载、数据处理分析以及打印、显示和绘图;可以通过伺服阀与执行器的各种配置,加上适当的泵源,组成频率范围为0.0001~300Hz的各种系统。吨位容量范围为1~3000t,适用于试件及各种结构。

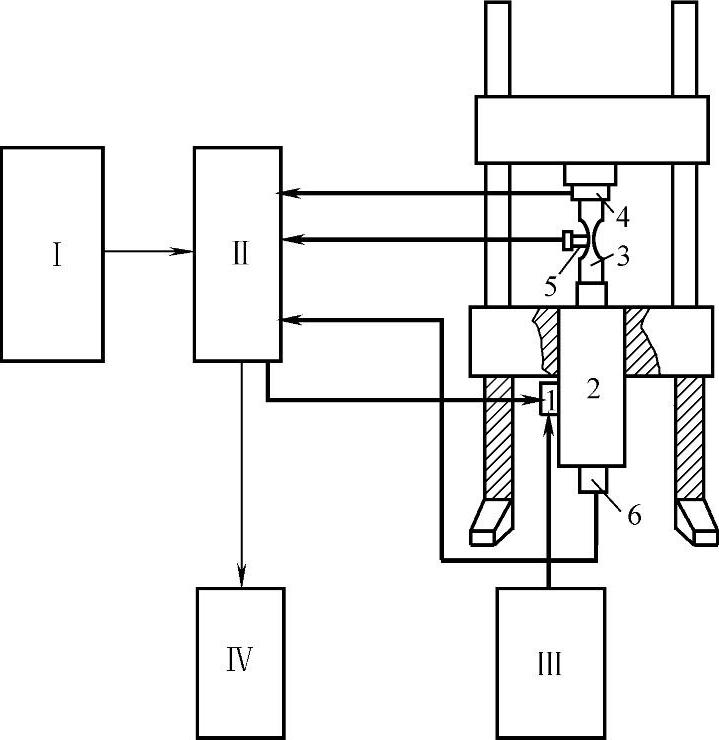

图6-148所示为世界范围广泛应用的Hnstron和MTS电液伺服试验机原理图。输入单元Ⅰ通过伺服控制器Ⅱ将控制信号给到伺服阀1,用控制信号来控制从高压液压源Ⅲ来的高压油推动动作器2变成机械运动作用到试样3上。同时,载荷传感器4、应变传感器5和位移传感器6又把力、应变、位移转化成电信号,其中一路反馈到伺服控制器中与给定信号比较,将差值信号送到伺服阀,调整动作器位置,并不断反复此过程,最后使试样上承受的力(应变、位移)达到要求精度;而力、位移、应变的另一路信号通入读出器单元Ⅳ上,实现显示记录功能。

图6-148 电液伺服材料试验机原理图

Ⅰ:输入单元:函数发生器、计算机程序、任意程序器、带式记录仪、随机信号发生器等

Ⅱ:伺服控制器:载荷、冲程、应变

Ⅲ:高压液压源

Ⅳ:读出器:数字电压表、示波器、记录仪、计算机系统

1—伺服阀 2—动作器 3—试样 4—载荷传感器 5—应变传感器 6—位移传感器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。