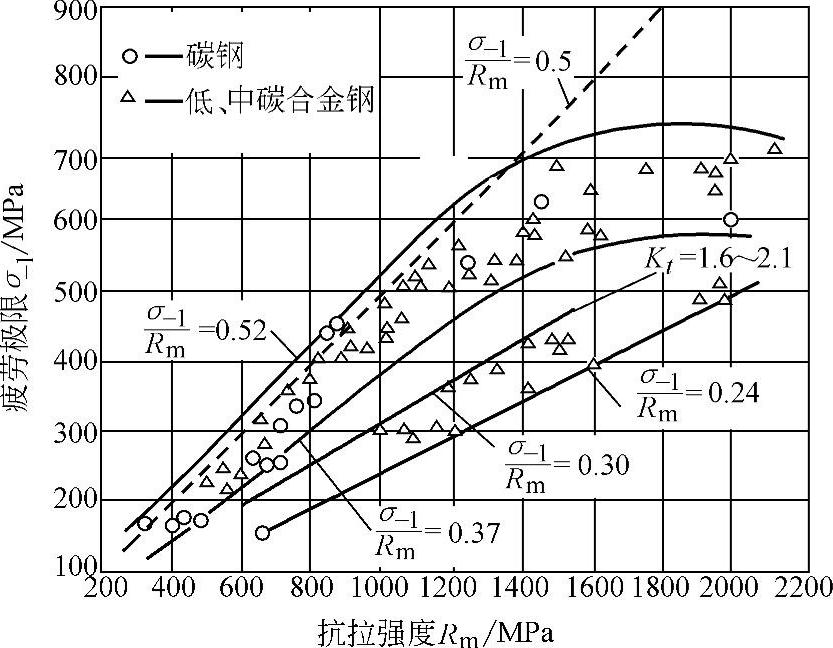

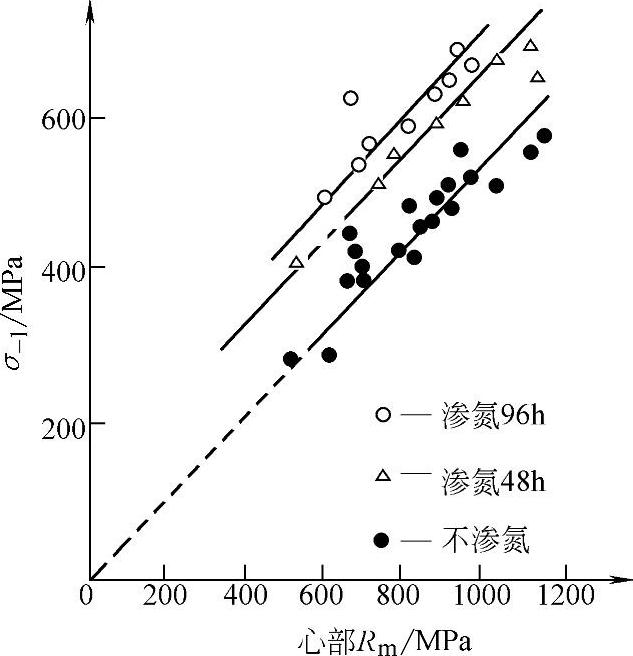

1.强度和冲击韧度的影响 材料的疲劳极限与材料的抗拉强度有密切关系,且随抗拉强度Rm的升高而升高。图6-122所示是碳钢和低、中碳合金钢不同处理状态弯曲疲劳极限σ-1与抗拉强度Rm的关系。对光滑试样,σ-1与Rm有如下的近似关系:

图6-122 弯曲疲劳极限与抗拉强度的关系

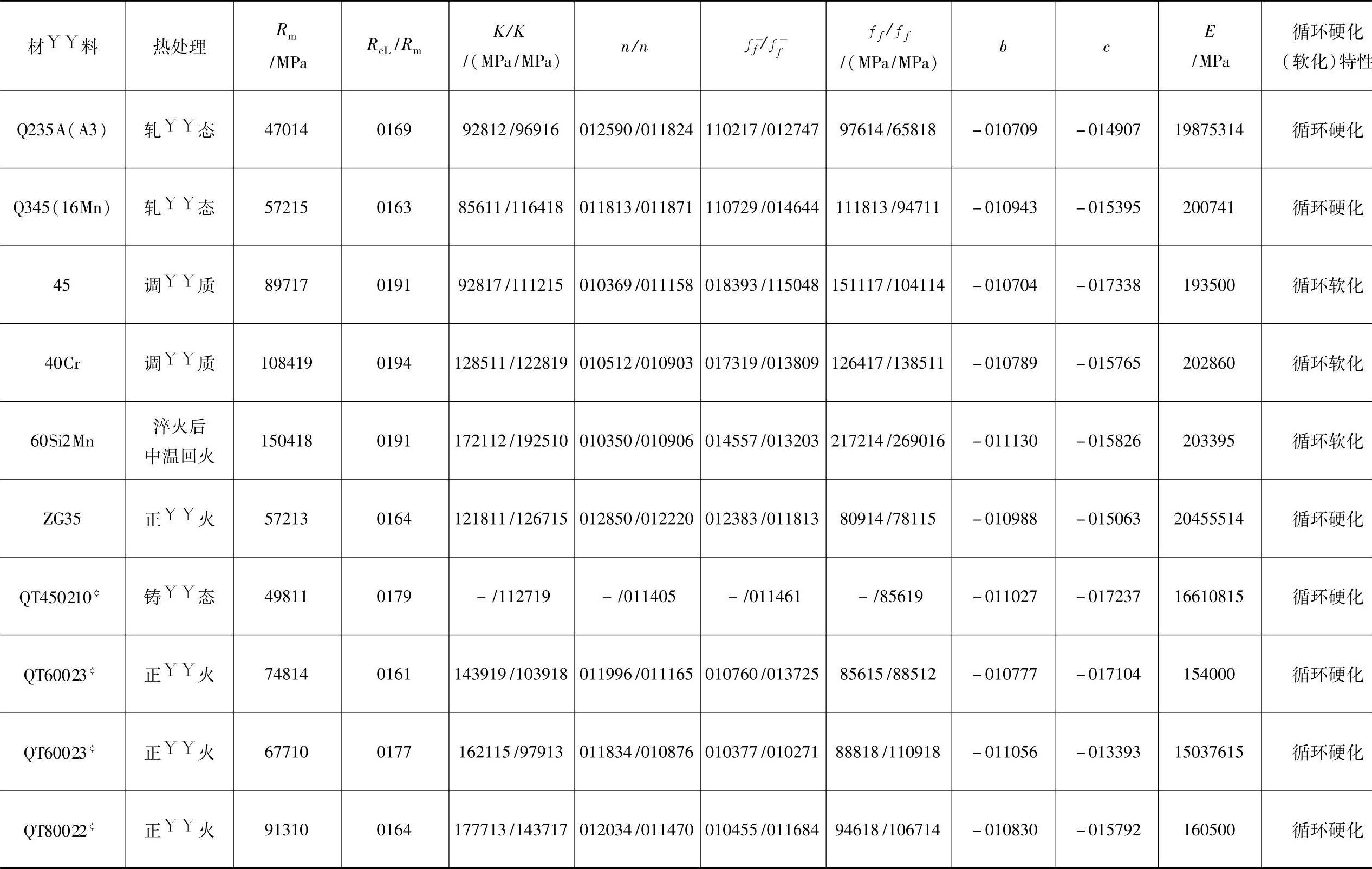

表6237 某些钢铁材料的单调与循环应变特性

YYCf30mm棒料。

σ-1=(0.37~0.52)Rm(6-95)

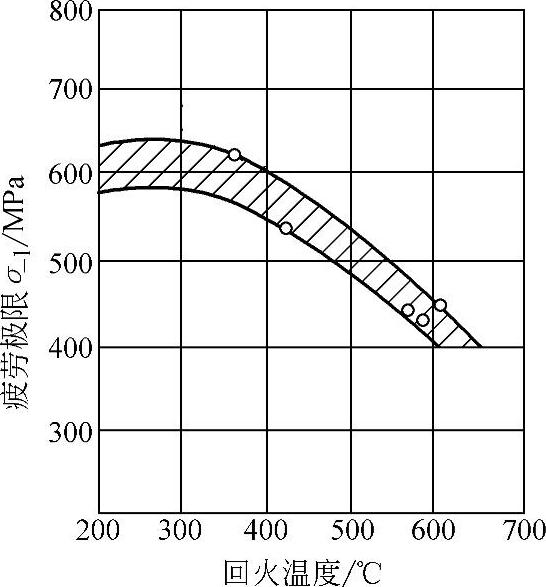

图6-123所示为45钢疲劳极限与回火温度的关系。

图6-123 45钢疲劳极限与回火温度的关系

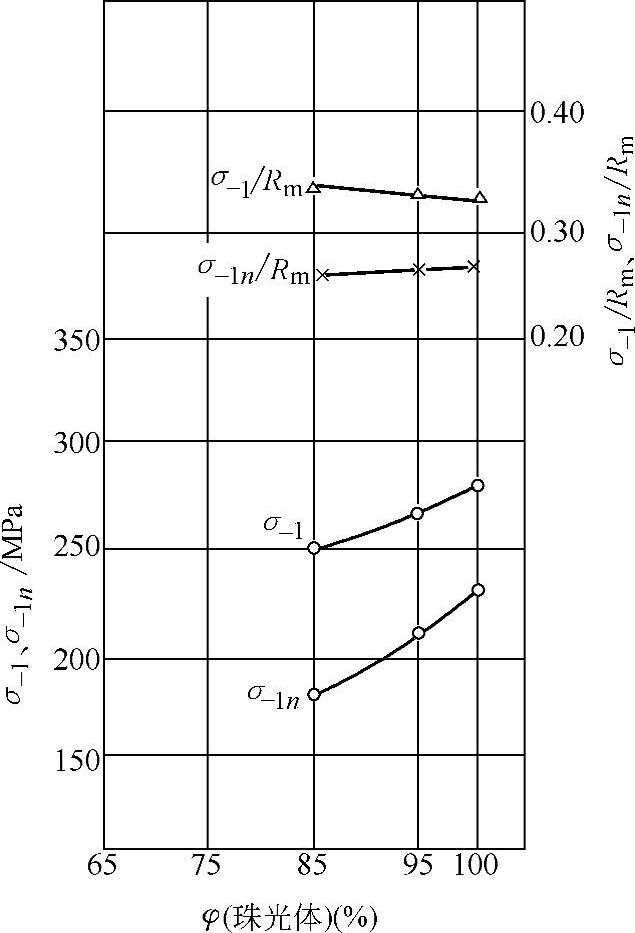

图6-124所示为稀土镁球墨铸铁珠光体含量与疲劳极限的关系。

图6-124 稀土镁球墨铸铁珠光体含量与疲劳极限的关系

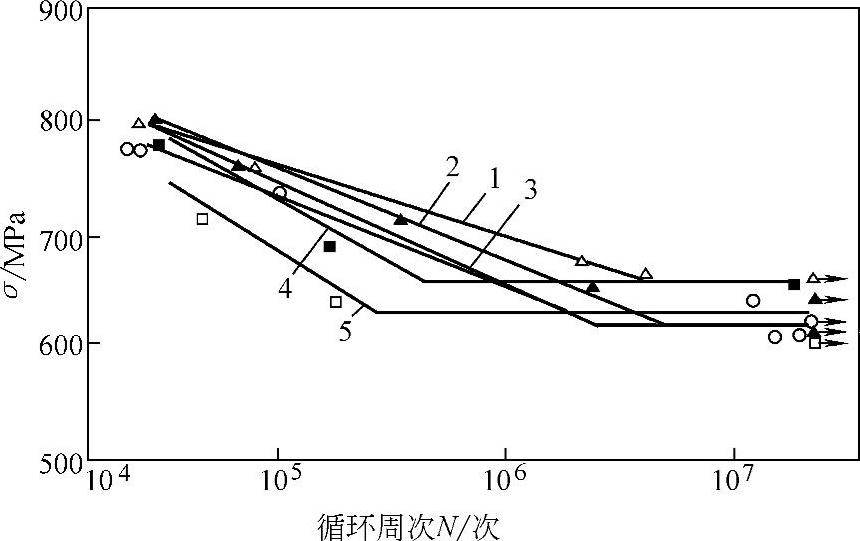

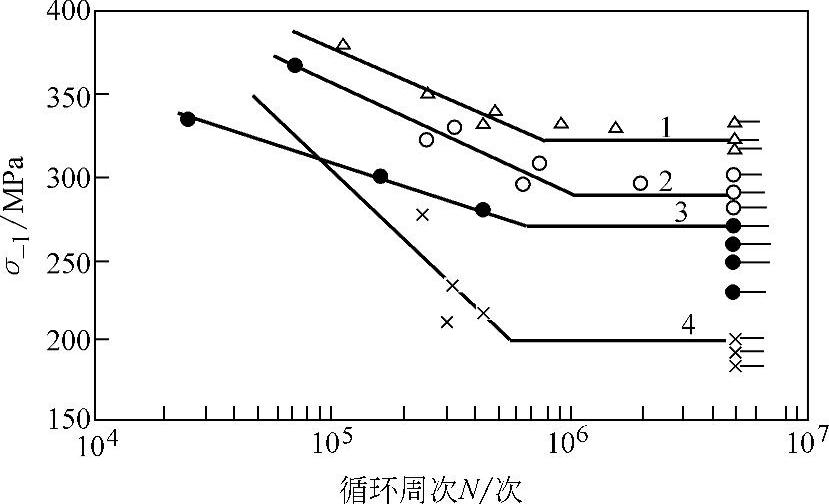

2.热处理的影响 复合组织(以高强度马氏体为基,带有一定形状、数量分布的残留奥氏体、铁素体、贝氏体等第二相)是钢材强韧化的新途径。图6-125所示为5CrEiMo钢不同马氏体、下贝氏体比值的复合组织疲劳曲线。

图6-125 5CrNiMo钢不同马氏体、下贝氏体比值复合组织的疲劳曲线

1—25%(体积分数)下贝氏体+马氏体 2—10%(体积分数)下贝氏体+马氏体 3—全马氏体 4—40%(体积分数)下贝氏体+马氏体 5—80%(体积分数)下贝氏体+马氏体

注:试样均在200℃回火。

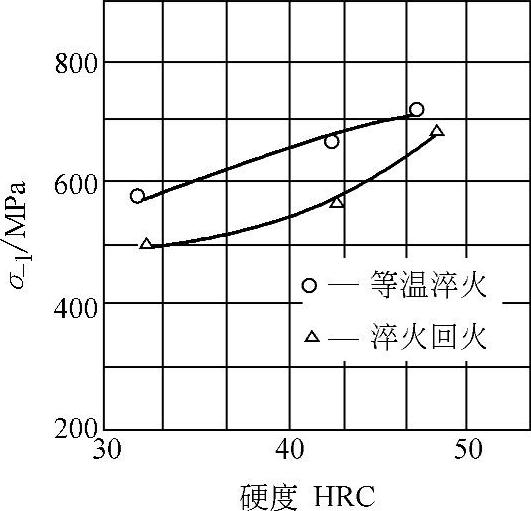

等温淬火与淬火回火比较,在相同静强度(硬度)条件下,有较高的疲劳强度。图6-126所示为30CrMnSi钢两种处理方法的疲劳极限的比较。

(https://www.xing528.com)

(https://www.xing528.com)

图6-126 30CrMnSi钢等温淬火与淬火回火疲劳极限的比较

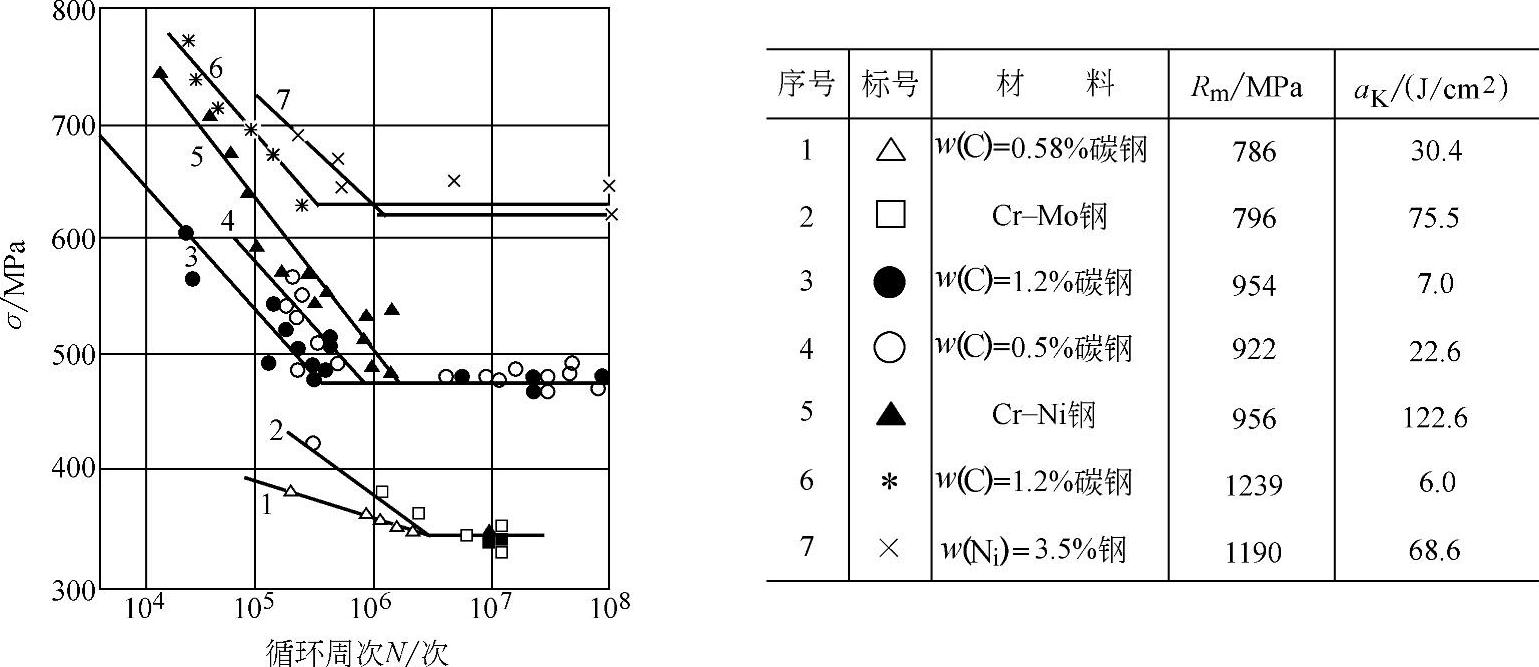

3.材料性能对过载持久值的影响 疲劳极限主要决定于材料强度,而过载持久值部分则与材料的强度和韧性均有密切关系,如图6-127所示。

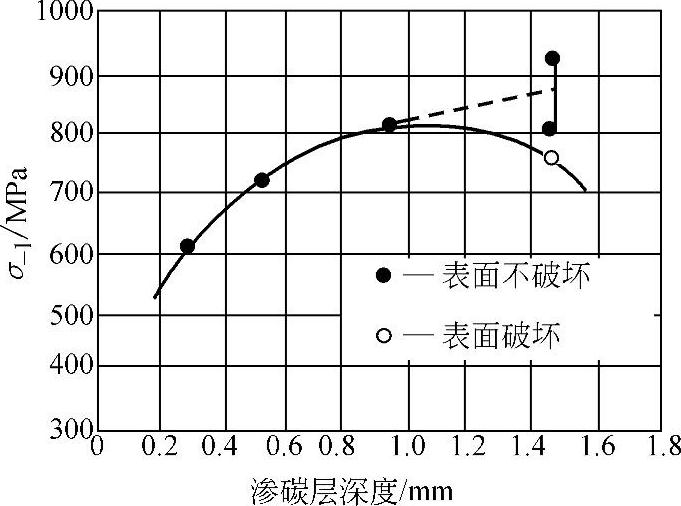

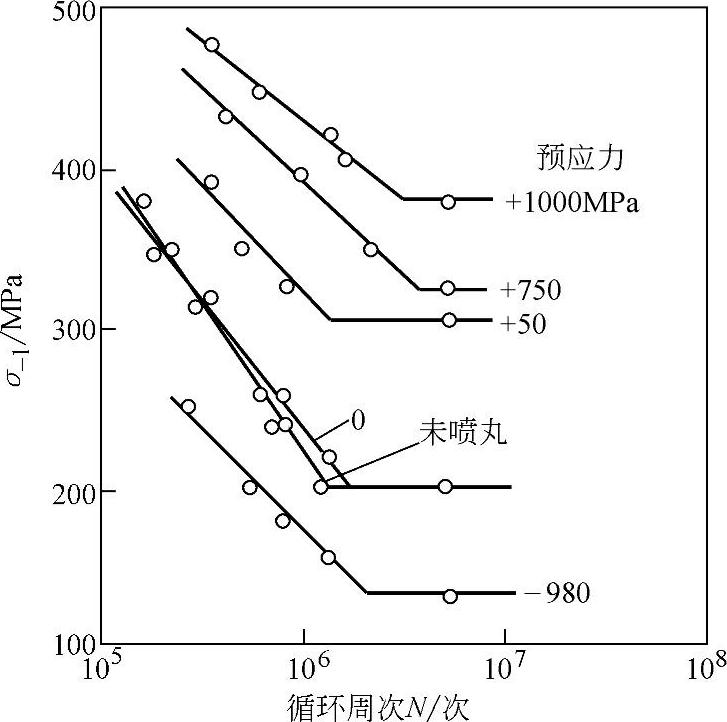

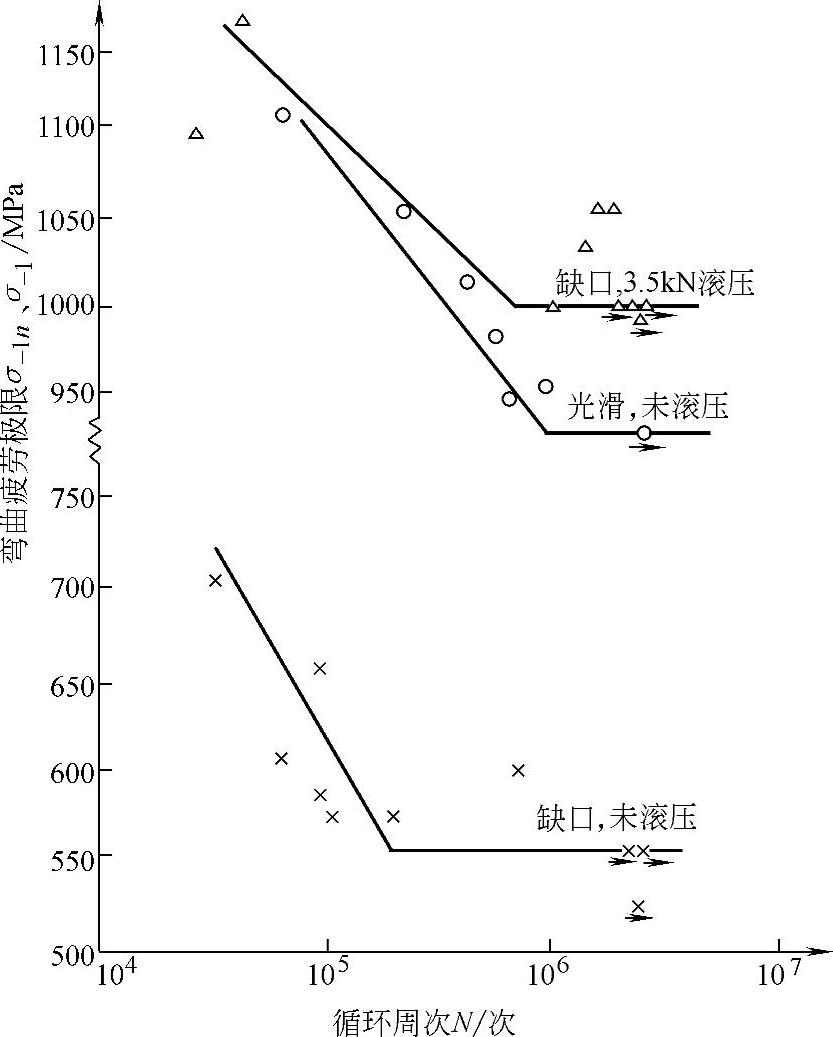

4.表面热处理和形变热处理能明显提高零件疲劳强度 常用的表面热处理工艺有渗碳、渗氮、碳氮共渗、感应淬火、喷丸、滚压,以及这些工艺的复合处理。图6-128~图6-132所示为各种表面强化工艺对疲劳强度的影响。

图6-127 强度和韧性对过载持久值线的影响

图6-128 疲劳强度与渗碳层深度的关系

图6-129 表面渗氮对疲劳强度的影响

图6-130 氮碳共渗、氮碳共渗+高频感应淬火对球墨铸铁弯曲疲劳强度的影响

1—氮碳共渗+高频感应淬火 2—高频感应淬火 3—氮碳共渗 4—正火

注:缺口试样外径为ϕ10mm,内径为ϕ8mm,缺口半径为1mm,长为80mm。

图6-131 55SiMnVB汽车板簧不同预应力喷丸提高疲劳强度效果(平均应力σm=700MPa)

注:板簧试样宽为75mm,厚为9mm,在受拉一面有两道深为4.5mm,宽为13mm的槽沟。

图6-132 25Mn2TiBRE渗碳,滚压前后的疲劳强度

注:光滑试样ϕ6mm,缺口试样ϕ8mm,带R=1mm半圆缺口。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。