6.5.4.1 平面应变断裂韧度KIC的测试

断裂韧度KIC的测试过程,就是把试验材料制成一定形状尺寸的试样,并预制出相当于缺陷的裂纹(人工缺陷),然后把试样加载。裂纹尖端应力强度因子K的表达式已事先确定。加载过程中,连续记录载荷F与相应的裂纹嘴张开位移(CMOD)V,裂纹嘴张开位移V的变化表示了裂纹尚未起裂、已经起裂、稳定扩展或失稳扩展的情况。当裂纹起裂失稳扩展时,记录下载荷FQ,再将试样压断,测得预制裂纹长度a,代入K表达式中得到临界K值,暂记做KQ。然后依一些规则判断KQ是不是真正的KIC,如果不符合判别要求,则KQ仍不是KIC,需要重做。

GB/T 4161—2007《金属材料平面应变断裂韧度KIC试验方法》规定了三点弯曲、紧凑拉伸、C形拉伸和圆形紧凑拉伸四种试样,主要使用的是三点弯曲和紧凑拉伸两种,试样尺寸及K表达式见图6-83、图6-84和式(6-49)、式(6-50)。

1.试样尺寸确定 首先确定试样种类,然后依照平面应变要求[式(6-49)],确定试样厚度B。当KIC尚无法预估时,可参考类似钢种的数据,标准中还规定了参照ReL/E选择试样尺寸的办法。B确定后,则可依试样图确定试样其他尺寸和裂纹长度a及韧带尺寸W-a。

2.试样制备 依试样尺寸准备试样毛坯,毛坯可以从实物上取(此时须注意所要求的取样方向),也可专门制备。毛坯经铣刨等粗加工,然后热处理、磨削,再按规定开缺口。一般用钼丝切割方法开缺口,并在疲劳试验机上或专门装置上预制疲劳裂纹。预制疲劳裂纹开始阶段加力可以大些,以加快引发速度,但到最后阶段,循环应力不能太大,此时所加应力强度因子最大值Kmax不得大于60%KIC,以免裂纹尖端尖锐度降低,并形成较大塑性区,使测得的KQ偏高。疲劳裂纹从机加工缺口顶端扩展至少1.3mm。

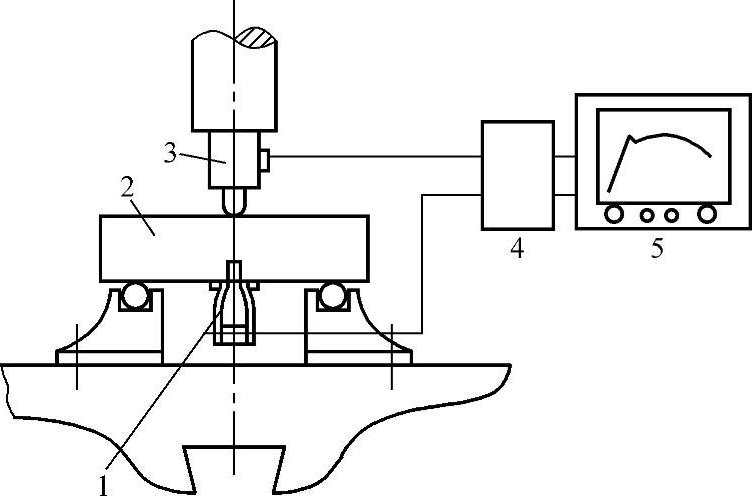

3.断裂试验 制备好试样,用专门制作的夹持装置在一般万能材料试验机或电子拉伸试验机上进行试验,图6-104所示为三点弯曲试样断裂韧度的试验示意图。在试验机上装上专门支座,试样放在支座上,机器液压缸下装载荷传感器3并连接压头,试样2下边装夹式引伸计1。加载过程中,载荷传感器传出载荷F的信号,夹式引伸计传出裂纹嘴张开量V的信号,将信号F、V通过放大器4,输入X-Y函数记录仪5,记录F-V曲线。然后依F-V曲线确定裂纹失稳扩展临界载荷FQ,依FQ和试样压断后实测的裂纹长度a代入K值以求KQ。

图6-104 三点弯曲断裂韧度试验

1—夹式引伸计 2—试样 3—载荷传感器 4—放大器 5—记录仪

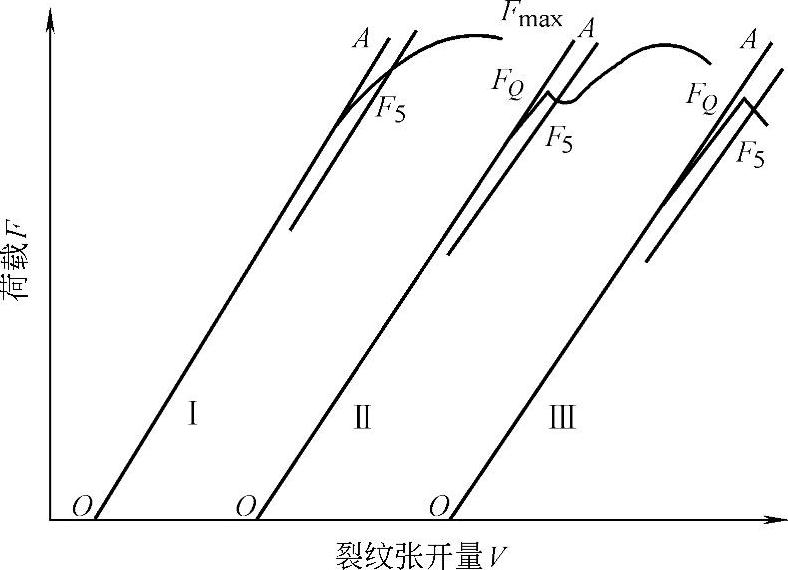

测得的F-V曲线有图6-105所示三种形式。对强度高塑性低的材料,加载初始阶段F-V呈直线关系,当载荷大到一定程度,试样突然断裂,曲线突然下降,得到曲线Ⅲ,这时曲线上最大载荷就是计算KIC的FQ。对韧性较好的材料,曲线首先依直线关系上升,到一定值后突然下降,出现“突进”点后旋又上升,直到某一更大载荷,试样才完全断裂,如曲线Ⅱ所示。韧性更好的材料,得到F-V曲线Ⅰ。GB/T4161—2007规定:对Ⅱ、Ⅲ两种曲线,从坐标原点做比试验曲线斜率低5%的直线与试验曲线相交,得一点F5,如交点F5以左有载荷点高于F5,则以F5以左的最高载荷为FQ;如F5以左无载荷点高于F5,则以F5为FQ。对Ⅰ型曲线,F5即FQ。

图6-105 F-V曲线的三种形式

FQ确定后,将试样压断,测量预制裂纹的长度a,将FQ、a、B、W、V等代入应力强度因子表达式以计算KQ。注意,断口上预制裂纹线并不是一平直的线,而是一弧形线。GB/T 21143—2007标准中规定了测量裂纹长度a值的办法。

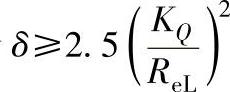

4.KIC有效性判别 标准规定,测得的KQ是否有效,须进行如下判断:

1)是否符合 条件。

条件。

2)Fmax/FQ≤1.1。

如果符合上述条件,KQ即KIC;如不符合,则KQ不是KIC,须加大试样尺寸,重新试验。

6.5.4.2 CTOD与J积分测试概要

CTOD和J测试都是KHC测试的延伸,测试中沿用了与KIC相近的一些做法,例如采用了三点弯曲加载的带裂纹试样。GB/T 21143—2007《金属材料 准静态断裂韧度的统一试验方法》中规定,也可采用紧凑拉伸及拱形弯曲试样,但CTOD和J积分测试主要采用三点弯曲试样,都是采用载荷传感器和位移传感器在测试过程中绘出F-V(对CTOD)或载荷F-载荷作用点垂直位移Δ(对J)曲线,然后对曲线进行分析,以求出CTOD或J。当然KIC测试与CTOD与J测试也有一些重要不同之点,以下对几个主要不同之点(如测试的临界状态问题、试样尺寸问题,以及开裂点测量问题等)予以说明。

1.关于测试的临界状态 平面应变断裂韧度KIC试验是裂纹一开始起裂,立即达到沿裂纹全面失稳开裂;而CTOD和J试验却是允许有亚临界稳定扩展的试验,只要求在试样厚度中间部分呈平面应变起裂,定义起裂时的J和δ,即Ji和δi作为临界的δC和JC。

2.关于试样尺寸对CTOD试样,GB/T21143—2007规定采用结构所用材料全厚来进行试验,在没有必要用全厚或有困难的情况下,可用厚度至少5mm的试样进行试验;GB/T 21143—2007标准规定CTOD三点弯曲试样宽度与厚度之比W/B=2,也可采用其他,加载跨度S=4W,平均裂纹长度a=(0.35~0.45)W。GB/T 21143—2007标准规定了W/B=2,a0/W=0.5~0.75。也可采用为其他值的试样,只要满足 的要求即可。对无法估计JIC值的情况,建议中低强度钢选用B=20mm,铝、钛合金选用B=15mm。

的要求即可。对无法估计JIC值的情况,建议中低强度钢选用B=20mm,铝、钛合金选用B=15mm。

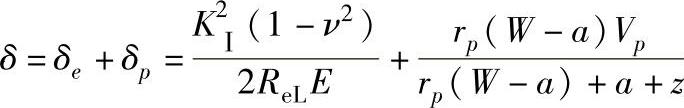

3.CTOD的计算公式 三点弯曲试样受载时,绘制F-V曲线,如图6-106所示。原始裂纹尖端张开位移计算式如下:

(6-76)

式中 δe——δ的弹性部分;

δp——δ的塑性部分。

图6-106 CTOD试验的F-V曲线

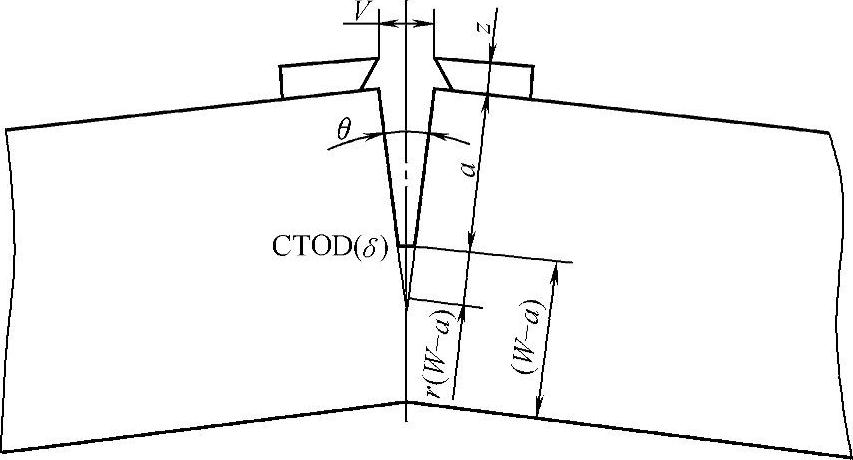

δp部分可以从图6-107所示的相似三角形关系推导,其中rp为转动因子,GB/T 21143—2007中规定rp=0.45或实测。(https://www.xing528.com)

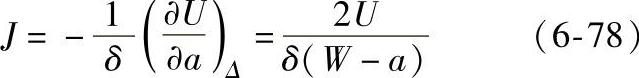

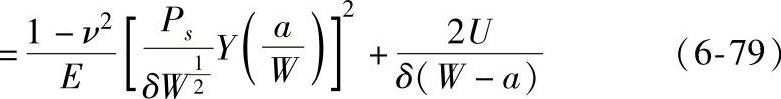

4.计算J的公式 三点弯曲试样受载时,绘制载荷F-施力点垂直位移Δ曲线(图6-108),曲线下面积为变形能量U,F-Δ曲线可用下式表示:

F=φ(Δ)δ(W-a)2 (6-77)

图6-107 δp推导示意图

图6-108 J试验F-Δ曲线

积分得U,再对a微分得

这样,就可用单一试样求J。

曲线下面积可分为弹性部分和塑性部分,即J=Je+Jp

5.关于开裂点及Ji、δi的测量 试验过程中,在X-Y记录仪上绘出F-V(对CTOD测量)或F-Δ(对J测量)曲线后,要在曲线上确定与预制裂纹开裂点相对应的δi或Ji。标准中规定采用阻力曲线方法进行开裂点的测量,也可用声发射、电位法和柔度法等物理检测方法。阻力曲线法的原理是用多个试样预制疲劳裂纹后进行断裂试验。

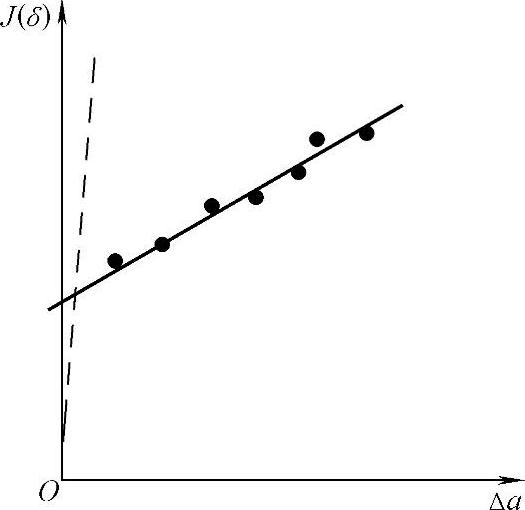

如图6-109所示,对试样加载到一定程度(如F1)时,停机卸载并取下试样,然后将试样进行二次疲劳,再次制造疲劳裂纹,最后将试样压断。测量试验前预制的疲劳裂纹与试验后二次疲劳裂纹之间的间距,即加载到1点裂纹开裂的宽度Δa1如图6-110所示。依F-V(对CTOD)或F-Δ(对J)和Δa1计算δ1或J1。

同样再用另外的试样,得到J2、J3、J4(δ2、δ3、δ4)…,并测得相应的Δa2、Δa3、Δa4…。将这些数据绘在J(δ)-Δa坐标中(图6-111),连成曲线外推到裂纹起裂处,就得到裂纹起裂的Ji或δi。曲线连接时,相关标准中规定了直线和双曲线两种数据点回归处理的办法。曲线外推以确定δi和Ji时,要注意到试样受载时,由于裂纹尖端钝化,裂纹尖端已向前扩展了Δa,故外推时应将其扣除。J测试标准中规定用钝化线法,CTOD标准中规定对所有试样均在Δa中扣除0.2mm。

图6-109 J、δ试验时,加载到某点F1,停机卸载

图6-110 测量裂纹开裂宽度

图6-111 数据点外推以确定Ji或δi

CTOD相关标准中规定了如下几个特征值:

(1)条件起裂CTOD值δi:回归曲线上与Δa=0.2mm所对应的CTOD值。

(2)表观起裂CTOD值δ0.05:回归曲线上与Δa=0.05mm所对应的CTOD值。

(3)脆性起裂CTOD值δC:稳定裂纹扩展量Δa<0.2mm脆性失稳断裂点或突进点所对应的CTOD值。

(4)脆性失稳CTOD值δu:稳定裂纹扩展量Δa>0.2mm脆性失稳断裂点或突进点所对应的CTOD值。

(5)最大载荷CTOD值δm。

J标准中只规定了两个特征值:

(1)表观起裂韧度Ji:回归曲线与钝化线交点相应的J值。

(2)延性断裂韧度JIC:平行于钝化线作偏置0.2mm的偏置线,偏置线与回归曲线交点相应的J值,如果符合标准规定的有效性,即为延性断裂韧度JIC。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。