6.1.4.1 维氏硬度试验

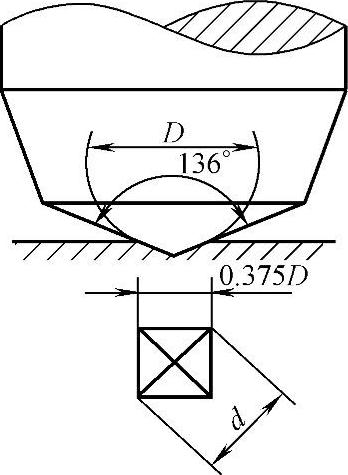

1.维氏硬度试验原理和方法 维氏硬度测定原理基本上和布氏硬度相同,也是根据单位压痕陷凹面积上所受的试验力计算硬度值,所不同的是维氏硬度采用了锥面夹角为136°的金刚石四棱锥体(图6-6)。这时由于压入角φ恒定不变,使得试验力改变时,压痕的几何形状相似。因此,在维氏硬度试验中,试验力可以任意选择,而所得硬度值相同,这是维氏硬度试验最主要的特点,也是最大的优点。四棱锥之所以选取136°,是为了所测数据与HBW值能得到最好的配合。因为一般布氏硬度试验时压痕直径d多半在(0.25~0.5)D之间,取平均值为0.375D,这时布氏硬度的压入角φ=44°,而锥面角为136°的正四棱锥形压痕的压入角也等于44°。所以在中低硬度范围内,维氏硬度与布氏硬度值很接近。

图6-6 维氏硬度压头锥面夹角的确定

此外,采用金刚石方角锥后,压痕为一具有轮廓清晰的正方形,在测量压痕对角线长度d时误差小,不存在压头变形问题,适用于任何硬度的材料。

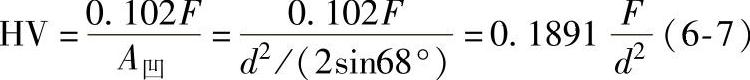

维氏硬度值以符号HV表示,其值可表示为

式中 0.102——试验力单位由kgf转换为E后,需要乘以的常数;

F——试验力(E);

A凹——表面压痕的凹陷面积(mm2);

d——压痕对角线长度(mm)。

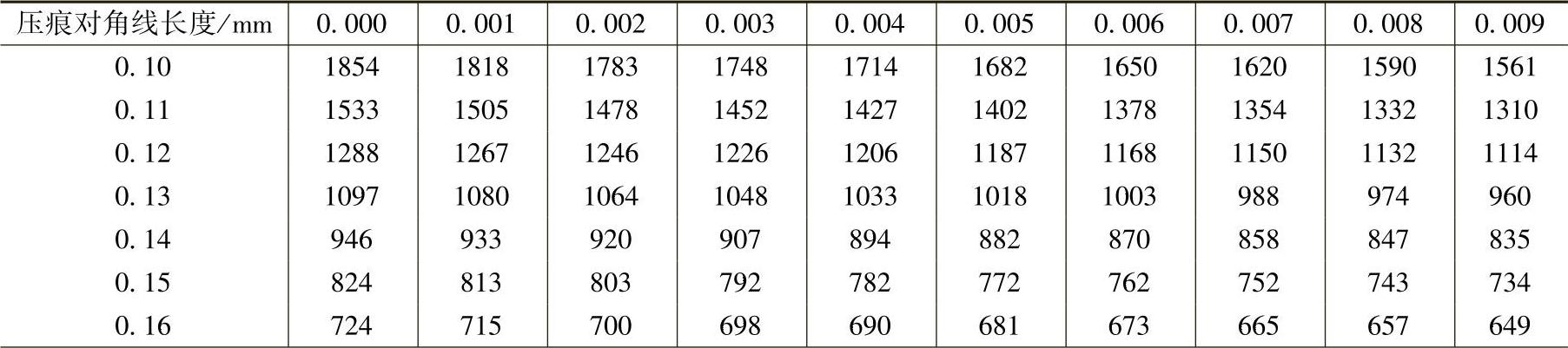

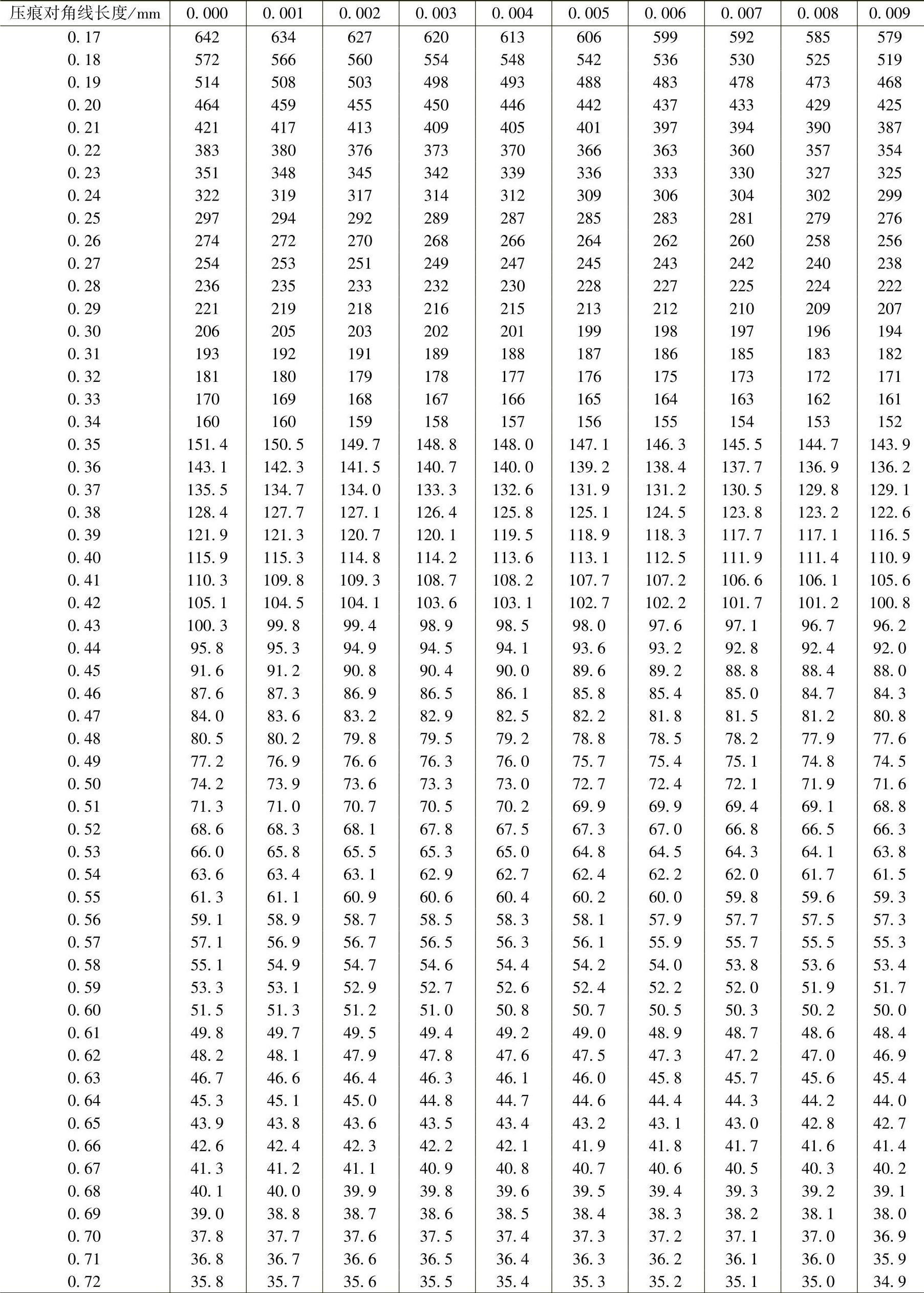

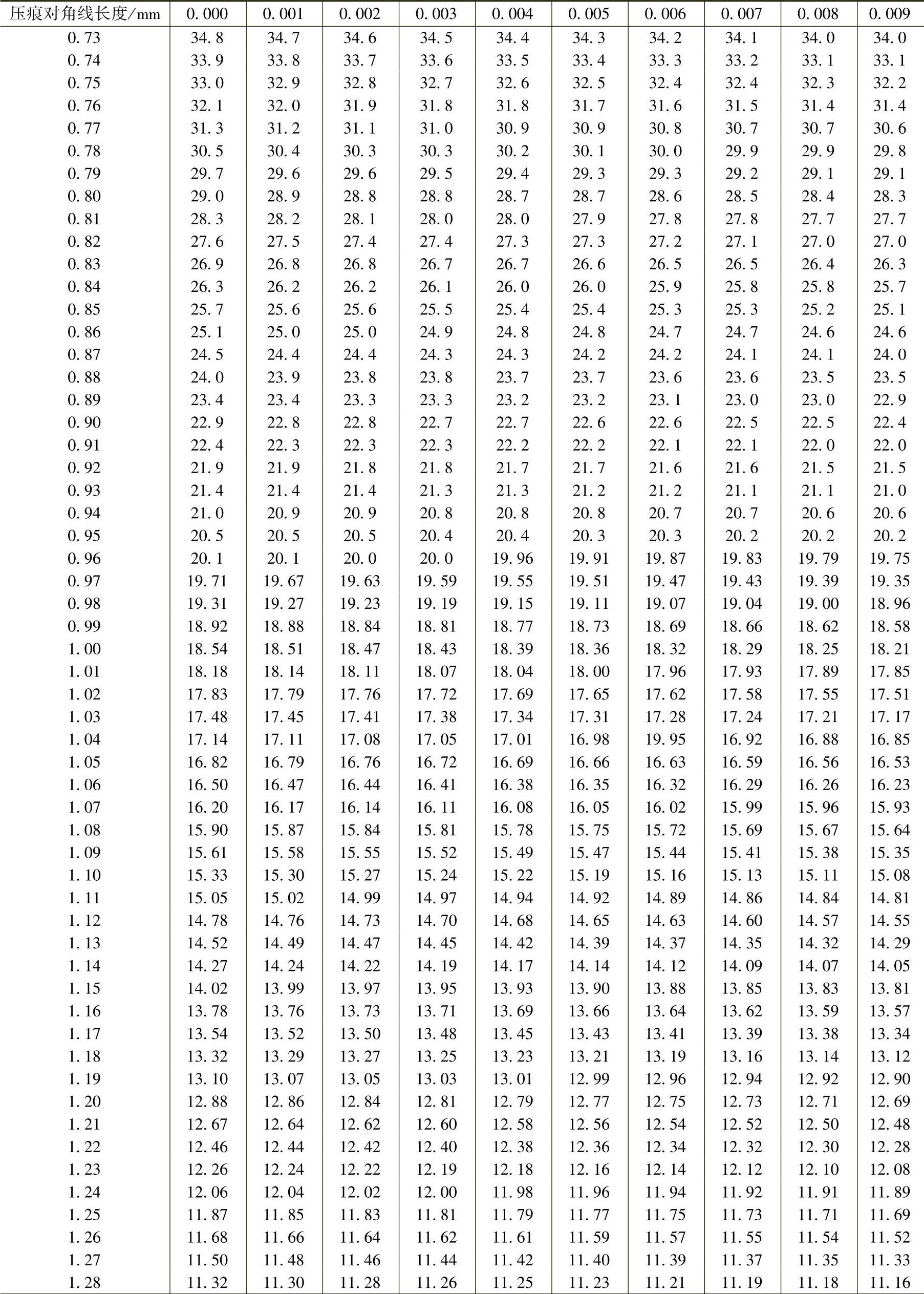

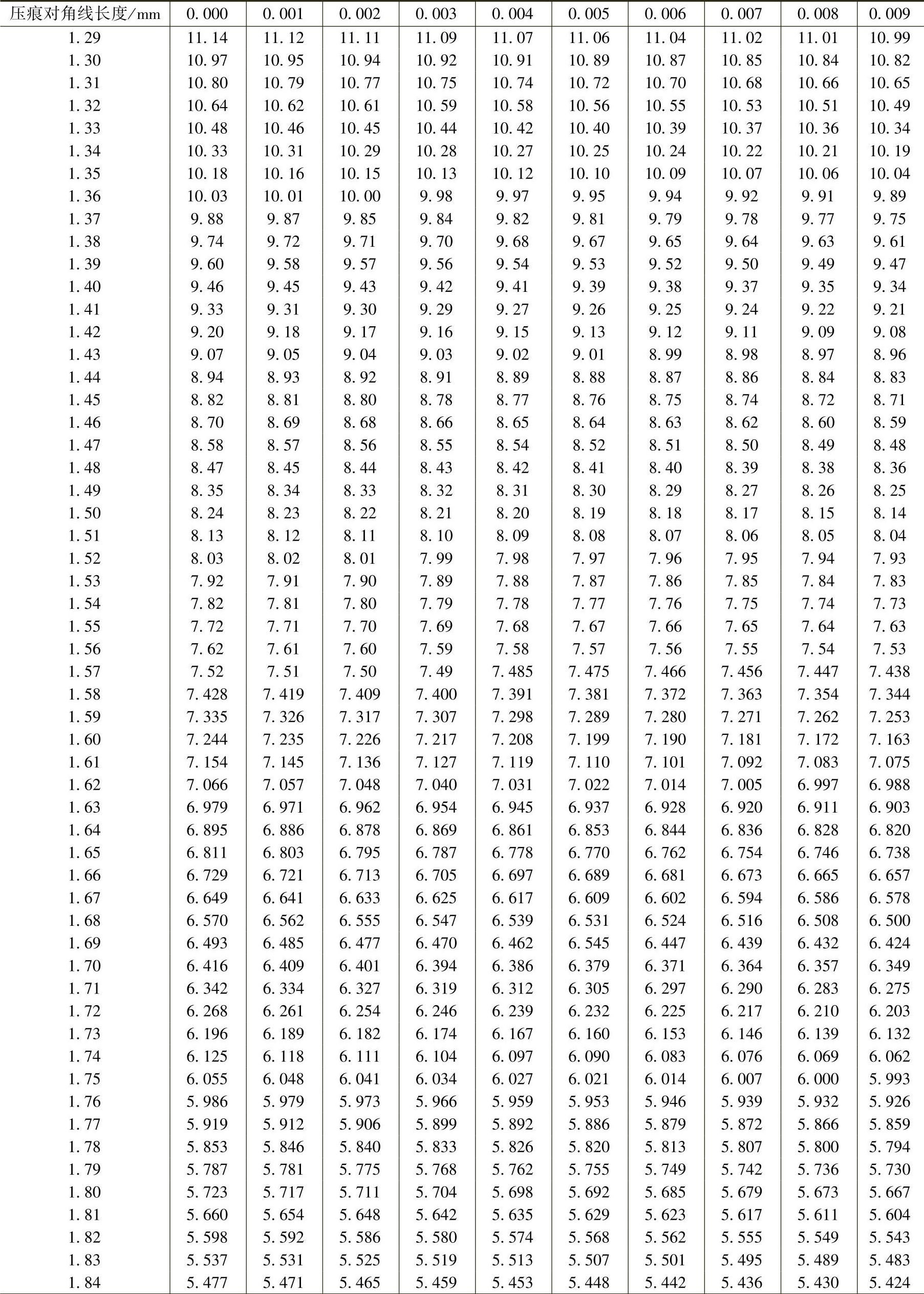

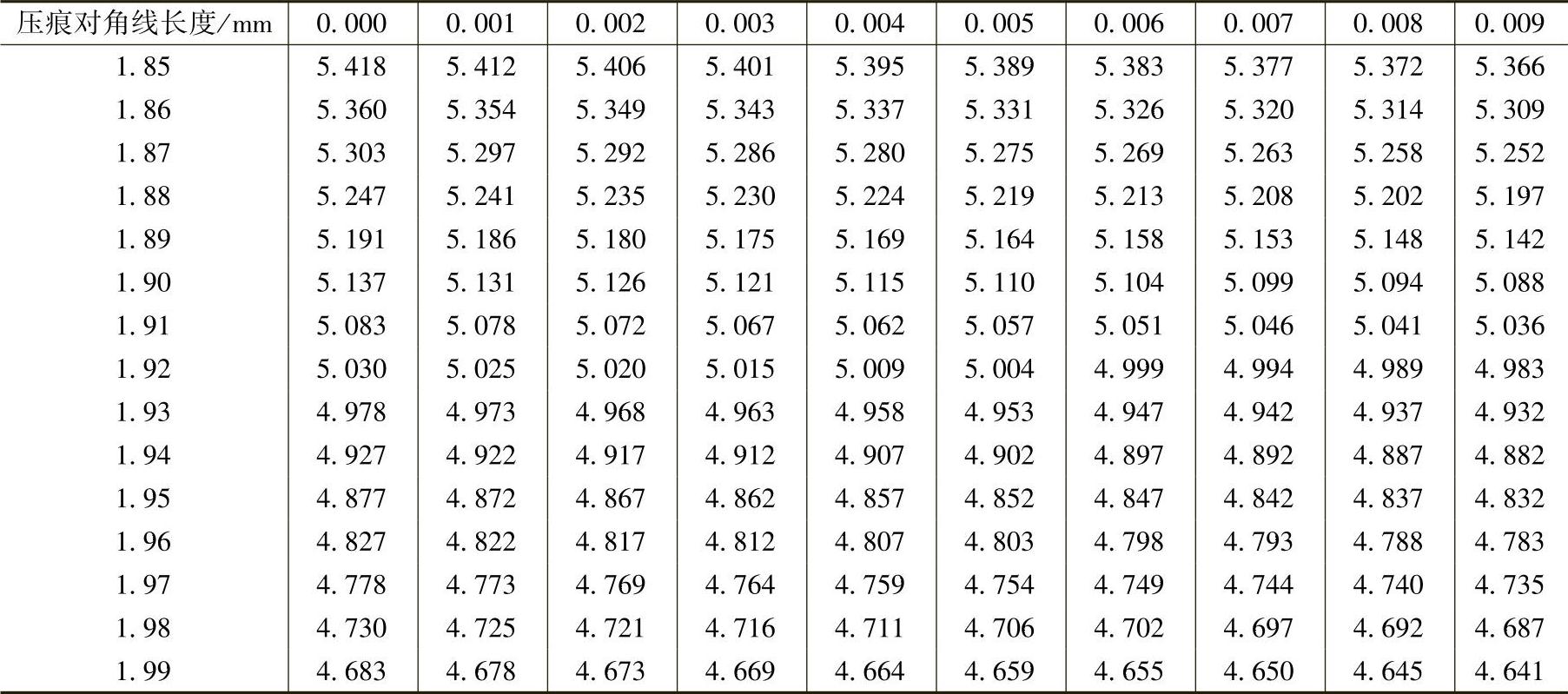

由式(6-7)可以看出,只要量出压痕对角线长度d,即可求出HV值,或通过查表获得HV值(表6-8)。

表6-8 压痕对角线长度与维氏硬度值(HV10)对照表

(续)

(续)

(续)

(续)

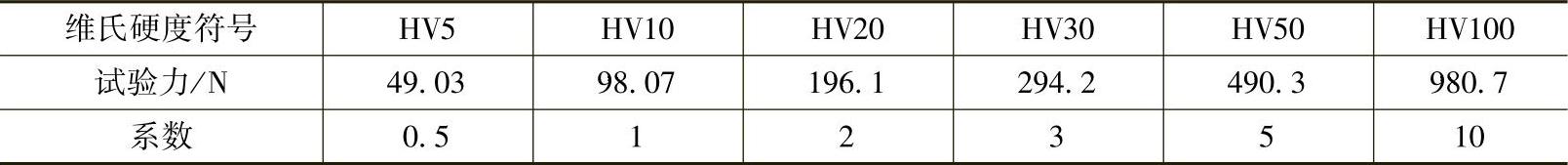

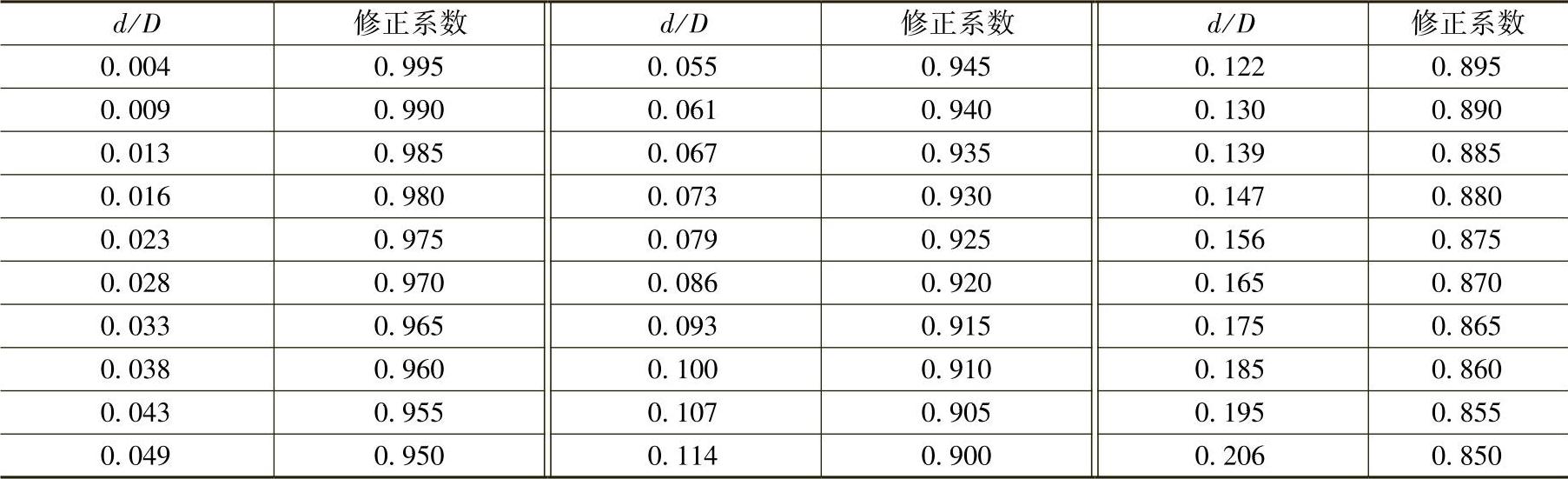

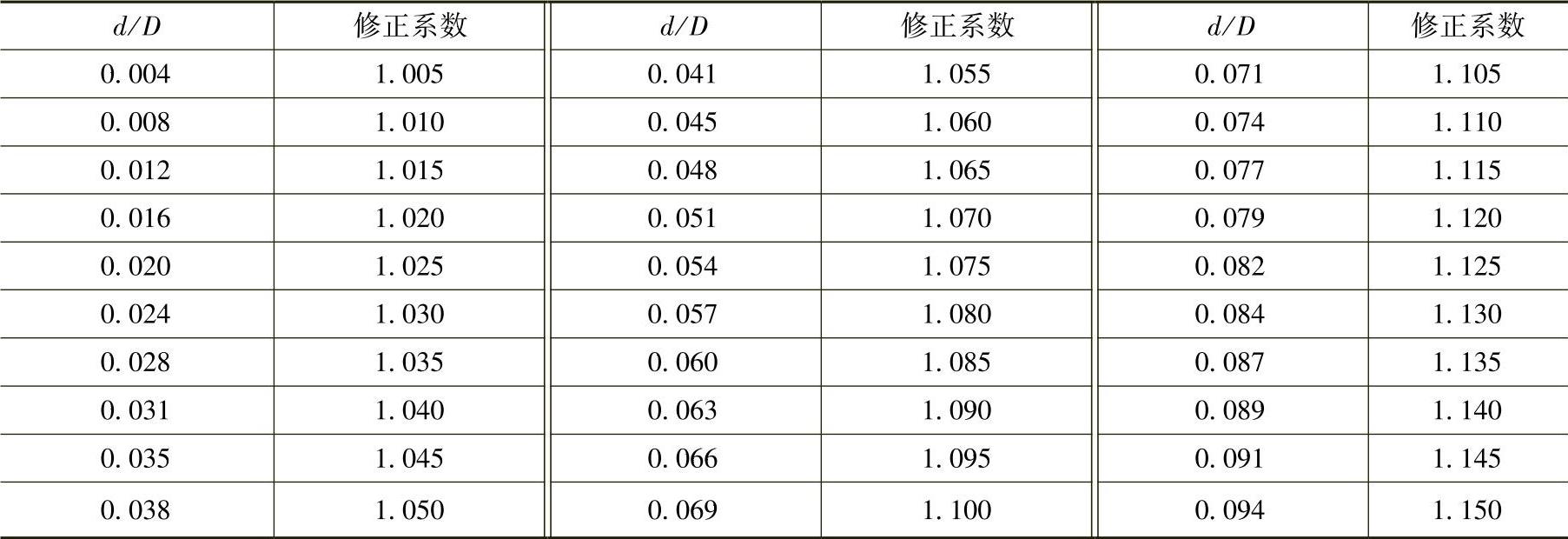

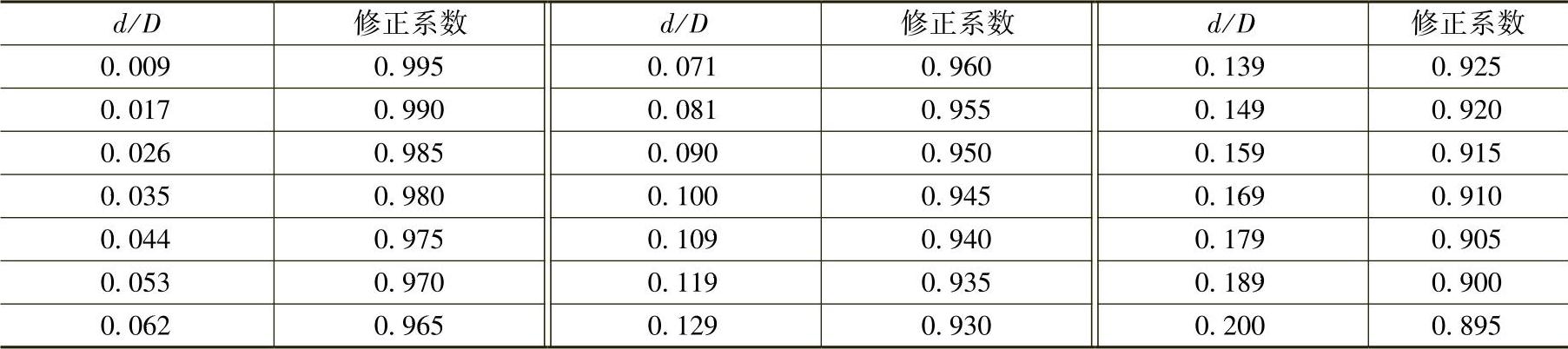

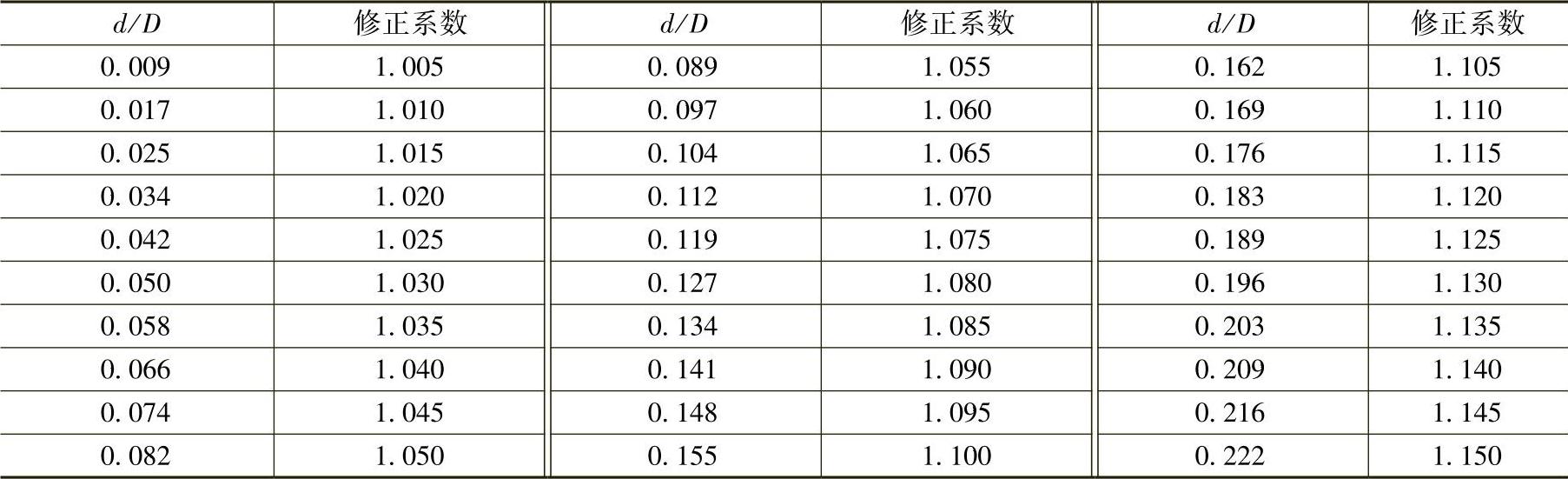

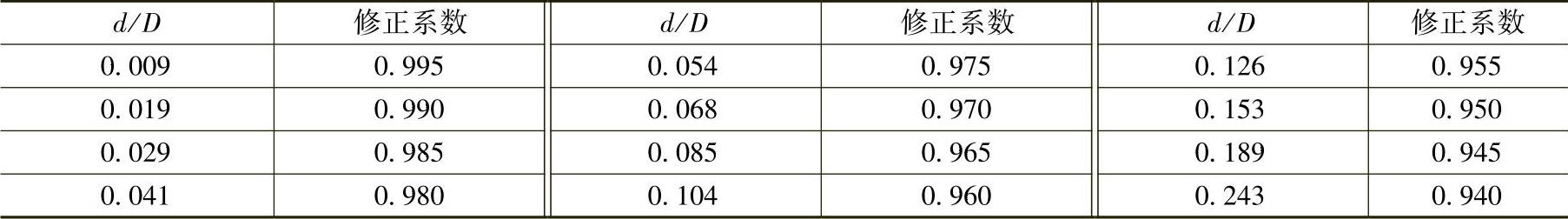

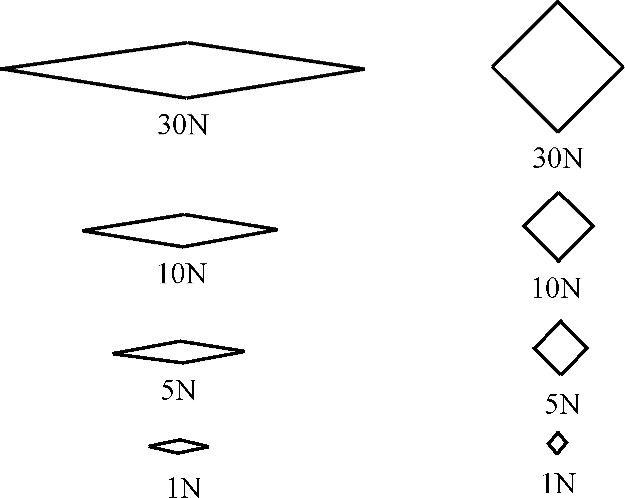

注:本表中的维氏硬度值是按试验力98.07E计算得到的HV10。若使用其他试验力,即选其他维氏硬度符号时,则表中硬度值应分别乘以下表所列系数。

对于某些特殊情况,要求在球面或柱面上测定HV时,需要按表6-9~表6-14进行修正。

表6-9 球面(凸形)修正系数

表6-10 球面(凹形)修正系数

表6-11 圆柱面(凸形)修正系数(对角线与轴成45°)

表6-12 圆柱面(凹形)修正系数(对角线与轴成45°)

表6-13 圆柱体(凸形)修正系数(对角线平行于轴)

表6-14 圆柱体(凹形)修正系数(对角线平行于轴)

2.维氏硬度试验的试验力 维氏硬度试验法一般按GB/T 4340.1—2009执行。试样表面粗糙度Ra应不高于0.2μm,两面应平行。试样厚度应不小于压痕对角线的1.5倍。

维氏硬度试验的试验力见表6-15,常用的试验力范围为49.03~980.7E。使用时,应视零件厚度及材料的预期硬度,尽可能选取较大的试验力,以减小压痕尺寸的测量误差。

如果维氏硬度试验时选用的试验力较小,达到0.098~0.9807E,则可测定金属箔、极薄的表面层的硬度,以及合金中各种组成相的硬度。因为压痕尺寸较小,为了提高测量精度,需要配用显微放大装置。这就是显微维氏硬度试验(显微硬度)。

表6-15 维氏硬度试验力

(https://www.xing528.com)

(https://www.xing528.com)

注:1.维氏硬度试验可使用大于980.7E的试验力。

2.显微维氏硬度试验的试验力为推荐值。

3.维氏硬度的表示方法 维氏硬度的表示方法为:①硬度值;②符号HV;③试验力;④试验力保持时间(10~15s不标注)。如640HV30表示在试验力为294.2E下保持10~15s测得的维氏硬度值为640。又如300HV0.1表示在试验力为0.9807E下保持10~15s测得的显微维氏硬度值为300。注意硬度符号后试验力单位为千克力(kgf)。

4.维氏硬度的优缺点 维氏硬度试验法的优点是不存在布氏硬度试验时,要求试验力F和压头直径D所规定条件的约束,以及压头变形问题,也不存在洛氏硬度法那种硬度值无法统一的问题;不仅试验力可以任意选取,而且材质不论软硬,测量数据稳定可靠,精度高。唯一缺点是硬度值需通过测量对角线长度后才能计算(或查表)出来,因此测量效率不及洛氏硬度试验高。

6.1.4.2 努氏硬度试验

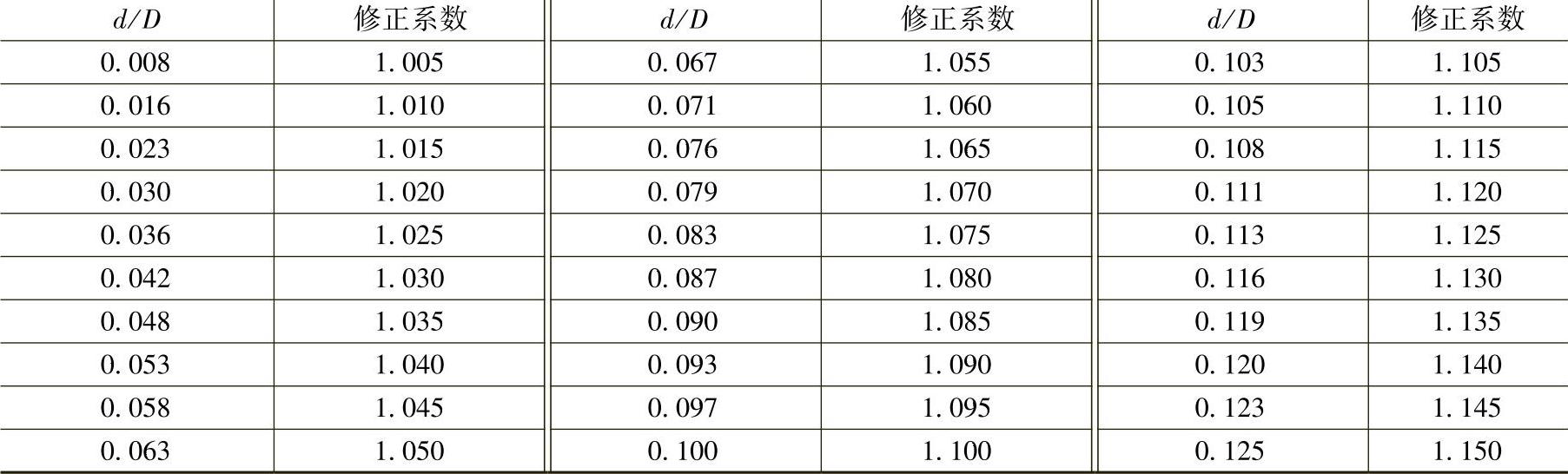

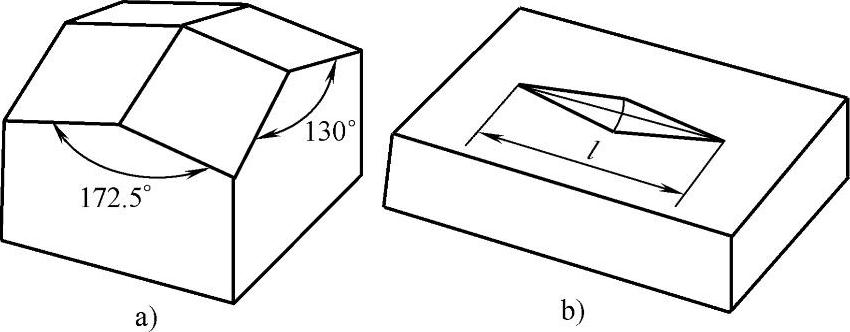

努氏硬度试验与维氏硬度一样,只是压头采用了对棱角为172.5°及130°的四棱金刚石锥,在被测试样表面得到长对角线比短对角线长度大7.11倍的菱形压痕(图6-7)。

图6-7 努氏硬度压头及压痕示意图

a)压头 b)印痕

只需测量长对角线的长度l,便可按下式算出努氏硬度值

HK=14.22F/l2 (6-8)

努氏硬度一般采用轻载荷,试验力F在50~30000mE范围内选取,HK的单位为9.8E/mm2。

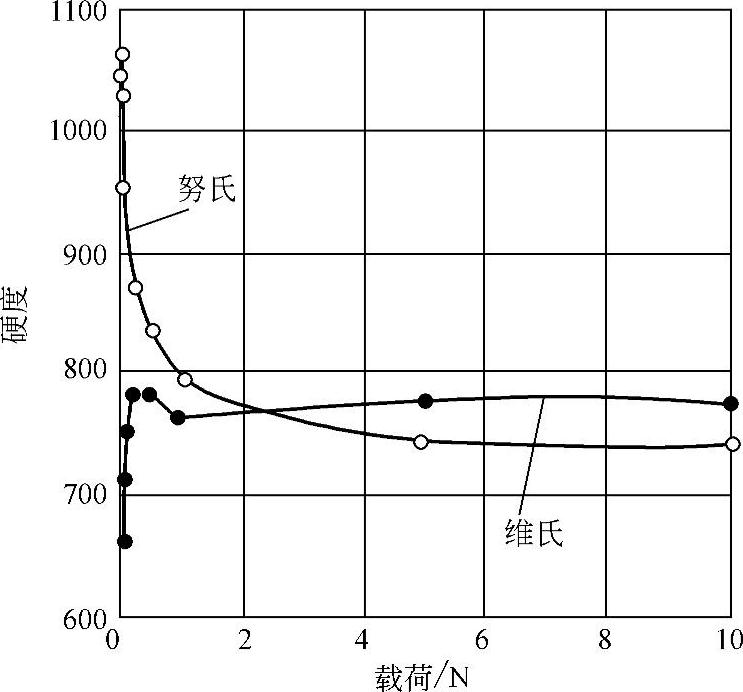

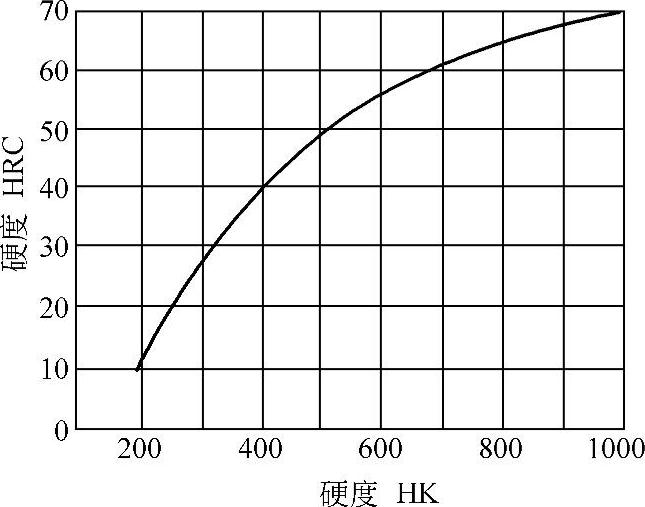

努氏硬度由于压痕细长,而且只需测量长对角线的长度l,因而精度高(图6-8)。努氏硬度值与维氏硬度值大致相等,但如果载荷在1000mE以下,两者会出现较大的差别(图6-9)。努氏硬度值与洛氏硬度值的关系曲线如图6-10所示。

图6-8 努氏硬度与维氏硬度压痕对比

图6-9 努氏、维氏硬度值与载荷的关系

图6-10 努氏硬度与洛氏硬度的关系

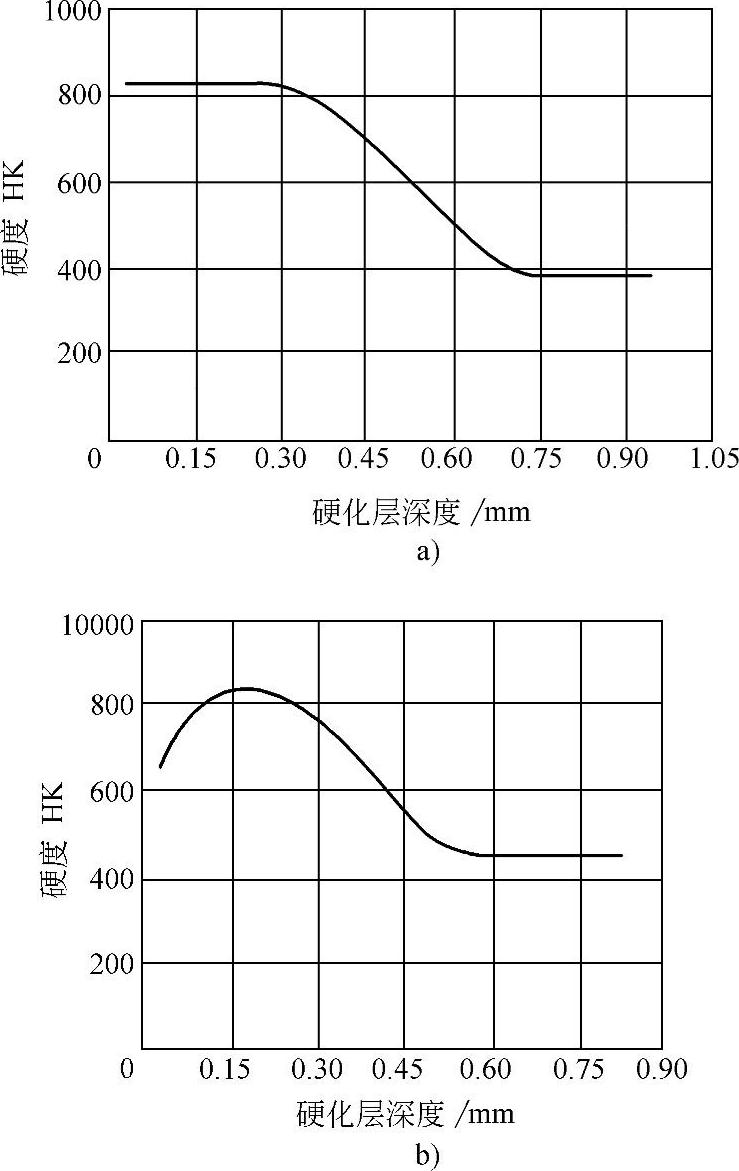

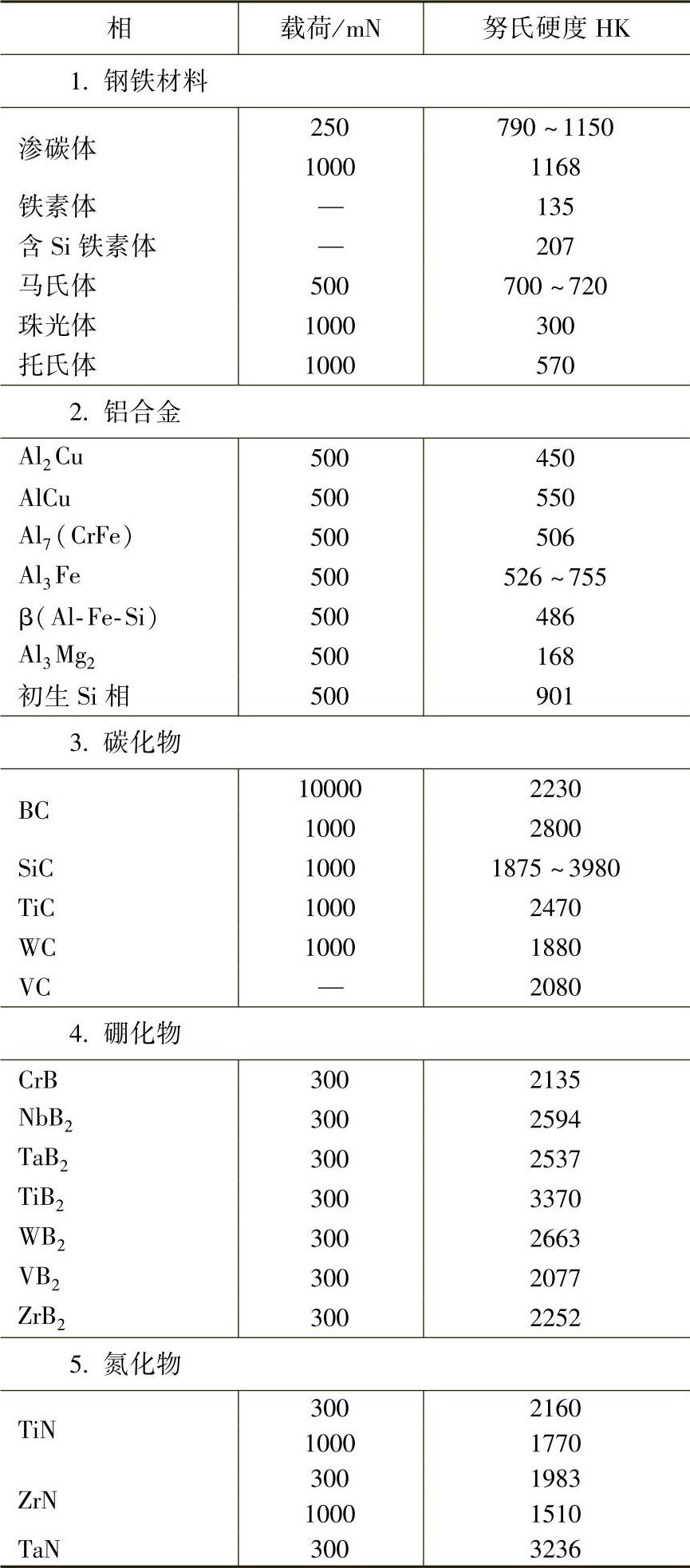

努氏硬度试验法一般用于薄层(表面淬火层或化学渗镀层)和合金中组成相的检测,如图6-11、图6-12所示。各种相的努氏硬度值见表6-16。

图6-11 渗碳硬化层深度和努氏硬度值的关系

a)表层不存在残留奥氏体 b)表层存在残留奥氏体

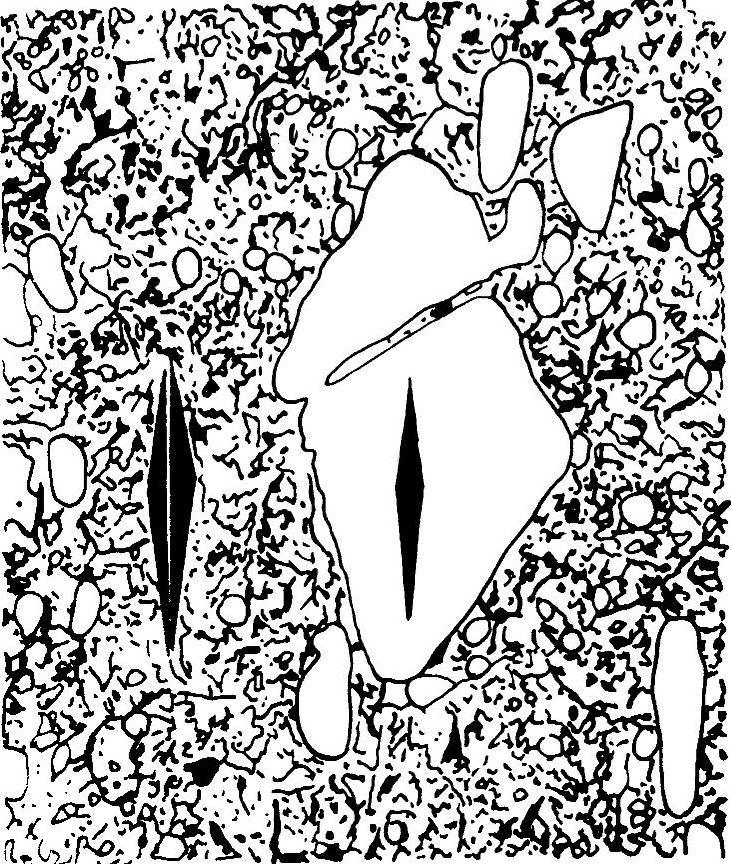

图6-12 淬火回火工具钢中两种组织的努氏硬度压痕

注:白色为Cr、V合金碳化物(1930HK),暗色体(810HK)为基体。

表6-16 各种相的努氏硬度值

6.1.4.3 维氏硬度和努氏硬度试验的注意事项和局限性

1.试验力的选择 当压痕太小不能获得准确的读数时,应当加大试验力;如果压痕太大,应当减小试验力。新材料作试验时,经常需要对压头进行一些试验,以确定最佳试验力。

2.压痕的间距 布氏硬度和洛氏硬度试验时的压痕间距的原则,也适用于维氏(或努氏)硬度试验。其基本原则为两压痕间距应大于两压痕产生任何应力变形范围的两倍,亦即保证硬度试验不受两压痕变形重叠的影响。

3.硬度值与试验力的关系 由于维氏硬度试验压痕的几何形状相似,似乎硬度值与试验力值无关。但是随着显微硬度的广泛使用发现,硬度值随试验力而变化,如图6-9所示。由图6-9可以看出,维氏和努氏硬度随试验力增大呈现相反的变化,前者硬度值上升,后者下降。当试验力较大时,维氏和努氏硬度值均趋于与试验力无关的常值,但维氏硬度值略高于努氏硬度值。

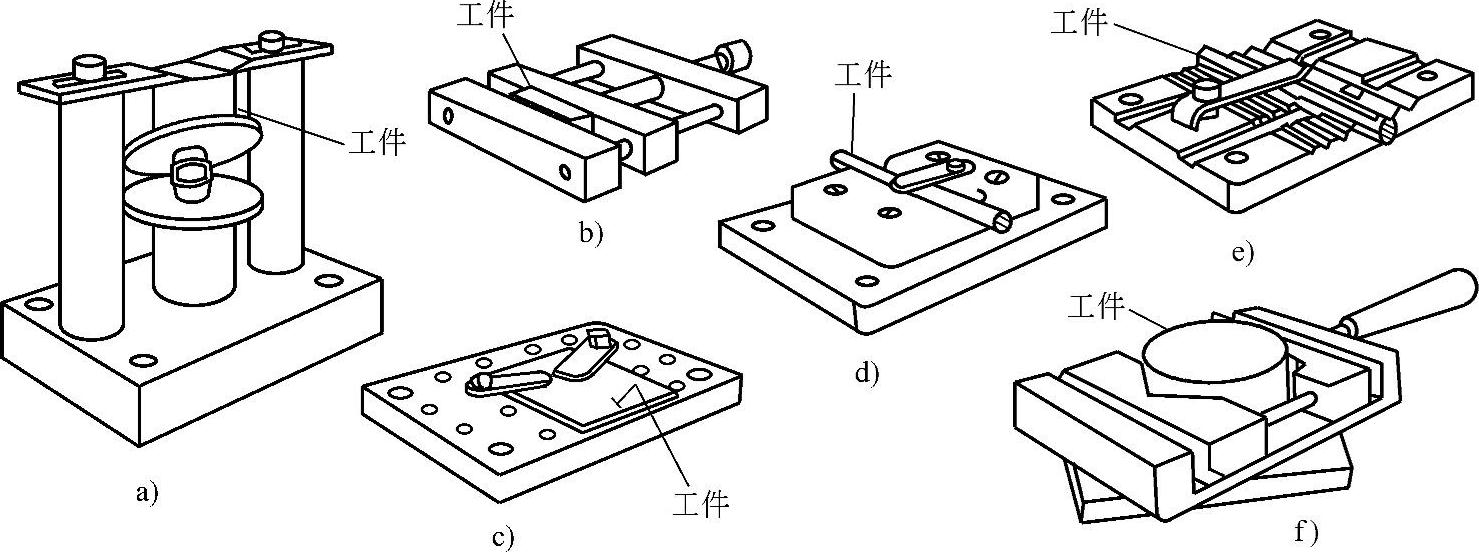

4.微小零件、超薄件、细丝和软质材料硬度测试 维氏硬度和努氏硬度可用于微小零件、超薄件、细丝和软质材料,这时经常要采用图6-13所示的夹具。对超薄件和细丝,可用图6-13c、d、e中所示的夹具,也可以采用金相镶嵌技术。

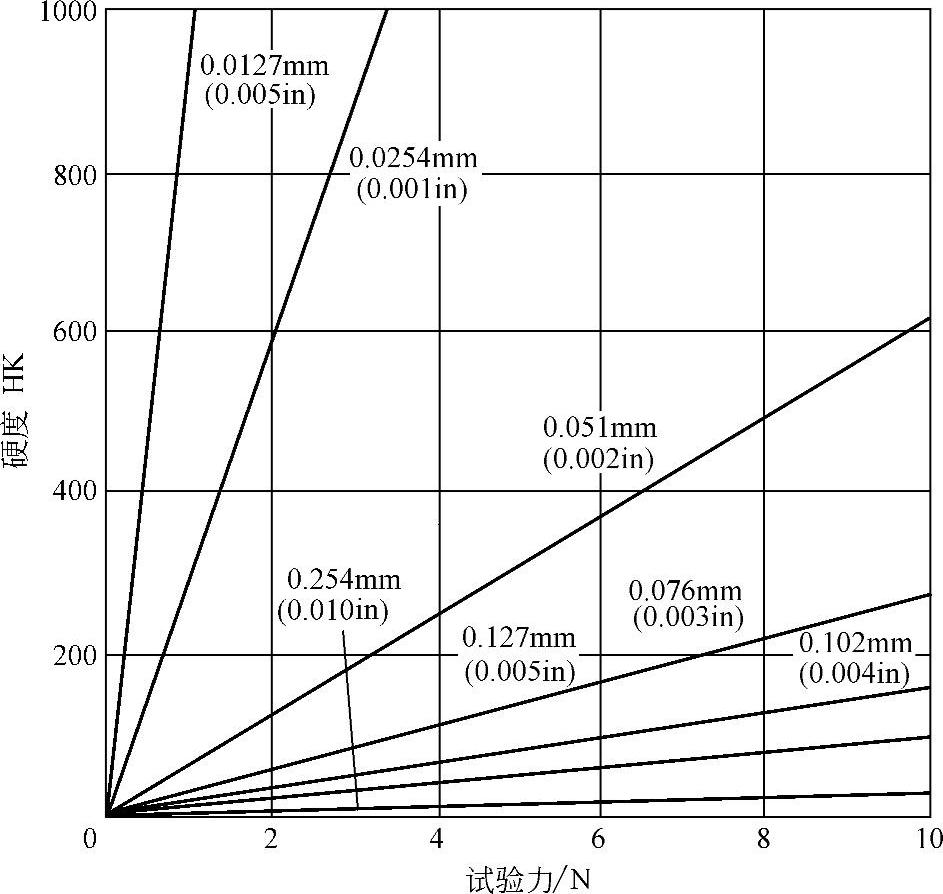

图6-14给出了超薄件进行努氏硬度试验时,所要求的最小厚度,也给出了最小厚度对应的硬度和试验力的关系。

图6-13 显微硬度试验时夹持工件的典型夹具

a)万能夹和水平钳 b)夹持和抛光钳 c)薄金属夹具 d)V形试验支架 e)特殊V形试验支架 f)转动钳

图6-14 努氏最小厚度曲线图

对于软质材料(如塑料薄板、油漆等)和极薄涂层(如各种表面涂层),需要采用极小的试验力(如0.005E),这时应注意避免振动。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。