为了防止钢铁材料在储运和使用过程中出现的腐蚀、磨损或疲劳断裂等问题,各种表面涂覆处理已得到广泛应用。这些处理包括表面渗(或浸)Zn、Al、Cr、V、Eb、B等,以及涂覆搪瓷等,涂覆工艺有热浸、电镀、化学镀及热处理渗等。尽管方法不同,但涂覆层有共同的特点:①表层与基体之间不论是成分、组织及硬度等都有悬殊的差别,表现出明显的不连续性。②涂覆层都很薄,一般为几微米至几十微米。显微检验在保证表面涂覆处理的质量方面有重要意义。

1.金相试样的制备 由于表面涂覆层很薄,有的还很软,因此制样时首先要保护好薄的渗层,最好的方法是加镀保护金属层。用电镀或化学镀在渗层表面镀一层铜或镍,再用机械夹持或镶嵌方法把试样保护好后再进行磨制。

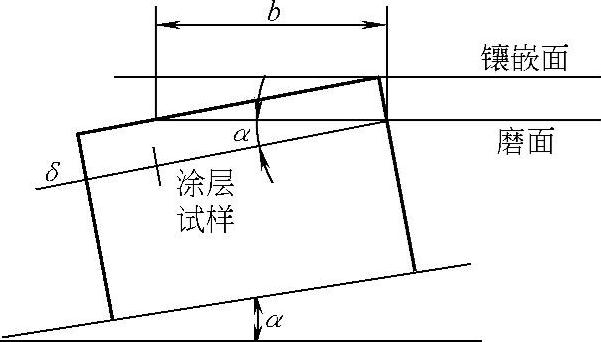

为提高测量精度,应制备斜截面试样,如图5-53所示。用中碳钢制作一个角度为α的三角模块,α角为10°~15°,将其置于镶嵌机下模上,然后把待测试样的上、下面磨平行,按图5-53中的方法置于α角模块上进行镶嵌,镶嵌后直接在砂纸上磨平(不要用砂轮打平),此时磨面上所显示的涂覆层厚度已扩展了很多倍,实际层深δ可按下式计算

δ=bsinα

式中的b为磨面上测得的表面层深度。

图5-53 斜截面试样的制备

磨制时,应尽可能保持斜面角度。表层很脆,磨制时用力要轻,且磨制方向应与渗层表面大致成45°,以减小冲击力,以免渗层崩裂。抛光时间应短一些,因为涂覆层与基体硬度相差悬殊,长时间抛光会引起浮凸。

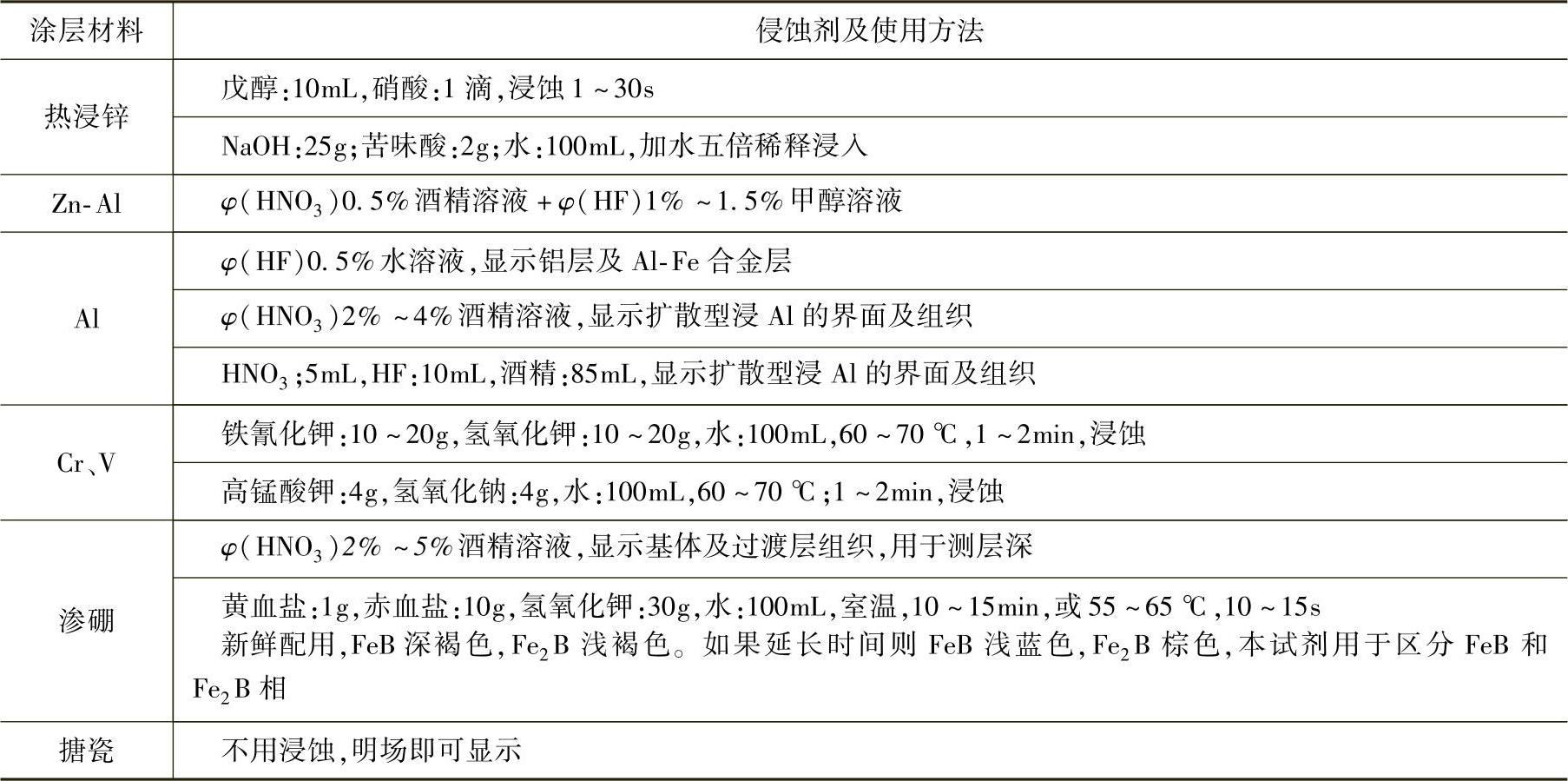

表5-37给出了常用的显示表面渗层组织的侵蚀剂。

表5-37 显示表面渗层组织的侵蚀剂

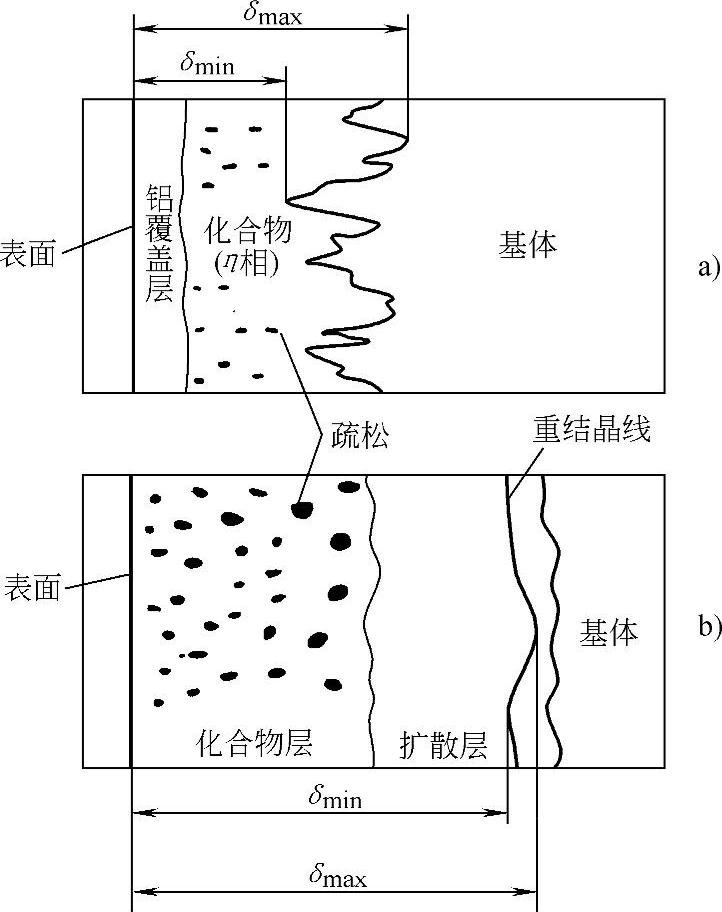

2.渗层的组织特点 渗入元素扩散到金属基体后,首先形成固溶体,常以柱状晶出现。当元素含量超过该元素在基体的溶解度时便出现了化合物,化合物层一般平行于表面,呈层状(如渗Cr等)。如果形成的化合物有明显的择优取向,则化合物层的界面呈“指状”镶入基体,如热浸铝中的η相(Fe2Al3),图5-54a示意地说明了这一特征,渗硼中的FeB和Fe2B相等也属于这类情况。

有的渗涂工艺周期较长,渗入元素有可能再向内侧扩散,还有些工艺如热浸铝、热浸锌等要求在完成浸渍工序后再进行高温扩散退火,使渗入元素向内侧扩散。在这些情况下,表面化合物层的内侧将形成一个铁的固溶体层,冷却时,当固溶体层中渗入元素超过某一值的范围将发生γ→α重结晶相变,在固溶体的某一位置上形成一条重结晶边界线。扩散退火后的表层组织示意图如图5-54b所示。(https://www.xing528.com)

此外,元素渗入过程中还可能出现碳的重新分布。当渗入元素为弱(或非)碳化物形成元素(如Al、Zn)时,元素的渗入将碳向基体排挤,渗层之下会形成富碳区;而当渗入元素为强碳化物形成元素(如Cr、V等)时,基体的碳便向渗层集中,渗层内侧形成一个贫碳区。

3.层深的测定 测量厚度有金相法和测厚仪无损检测两种方法,但有争议时以金相法为仲裁方法。

金相测量应在同一试样的多点上进行,可将试样分成六等分,在五个等分点上测定后取平均值作为其渗层厚度。

渗层厚度(或有效渗层厚度)是指从表面至渗层界面分界线的垂直距离。对于只形成化合物层且界面平直的情况,层深的测定十分简单。如化合物层的界面呈指状(图5-54a)则层厚规定为最大层厚δmax和最小层厚δmin的平均值,即(δmax+δmin)/2。对于有扩散层的渗层,层厚应包括化合物层和扩散层,是从表面垂直测量至扩散层界面(即重结晶线)的距离(图5-54b)。重结晶线虽不是渗入元素的边界线,但其两侧的成分、组织、硬度是突变的,故以它作为层厚的边界是合理的。

4.孔隙与裂纹的检验 在渗、浸处理(包括后处理)过程中,渗入元素向内扩散,而铁元素向外扩散,但两者的扩散速度不同(即柯肯达尔效应),在化合物层内,特别是近表层处不可避免产生孔隙(或称疏松)。其数量、大小、及分布直接影响了钢的焊接性及服役性能,因此孔隙是十分重要的质量指标。检验时,应注意最大孔隙是否构成了网状,以及孔隙层厚度占整个层厚的比例,这些参数决定了涂覆层对基体金属保护的可靠性。在GB/T 18592—2001《金属覆盖层 钢铁制品热浸镀铝 技术条件》中有孔隙评级的标准图片,也可供其他的一些表面渗、浸工艺参考。

此外,在处理过程中,由于相变应力可能使脆性化合物层产生裂纹,裂纹也直接影响服役性能,因此应检验裂纹的特征,即裂纹的长度、条数及分布状态。渗层中允许少量垂直于表面的细裂纹存在,但是如裂纹过粗,呈网络状,或平行于表面是不允许存在的,检验时也可参照GB/T 18592—2001定级。

孔隙或裂纹的检验应在抛光、未浸蚀态下进行。

图5-54 渗层组织分布示意图

a)热浸铝的表层组织示意图

b)热浸+900℃扩散退火后的表层组织示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。