测定表面淬火、化学热处理及其他各种表面强化层深度是金相检验的重要内容。根据硬化层深可以分为大于0.3mm及小于、等于0.3mm的两种情况。

图5-51 高锰钢脱碳层的显示 50×

5.6.4.1 层深大于0.3mm的表面硬化层测定方法

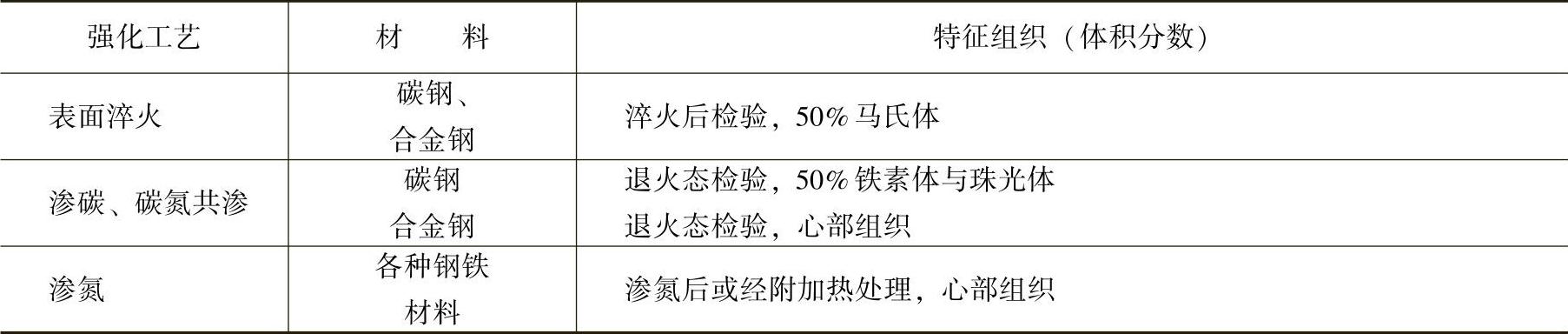

1.传统的测定方法及局限性 我国长期沿用前苏联的各类标准,采用金相法测定层深,人为规定以某种处理状态下的某一组织特征作为判断硬化层层深的依据,根据表面层组织与标准图片对照来确定层深。金相法测定层深时,各种强化工艺所规定的特征组织见表5-34。

金相法的优点是简便、容易掌握,但也有很多局限性。

1)渗碳层深度是在退火态下测定的,不能反映零件的最终力学性能。

2)不同材料、不同工艺规定的特征组织不一致,有的为心部组织,有的则为50%(体积分数)珠光体,故层深的比较缺乏可比性。

3)对于感应淬火,虽然规定在淬火态下测定层深,但50%(体积分数)马氏体的规定已不能满足近年来淬火用钢的碳含量范围逐渐扩大的需要。

近年来,许多国家都采用硬度法来测定表面硬化层深度,在淬火、回火的最终热处理态下测量,其结果能直接评定产品质量。国际标准化组织在20世纪70年代后期陆续颁布了各类层深的测定标准,我国近年来也制定了相应的国家标准,规定了硬度法是测定表面硬化层深度的主要方法,在有争议时是唯一可采用的仲裁方法。

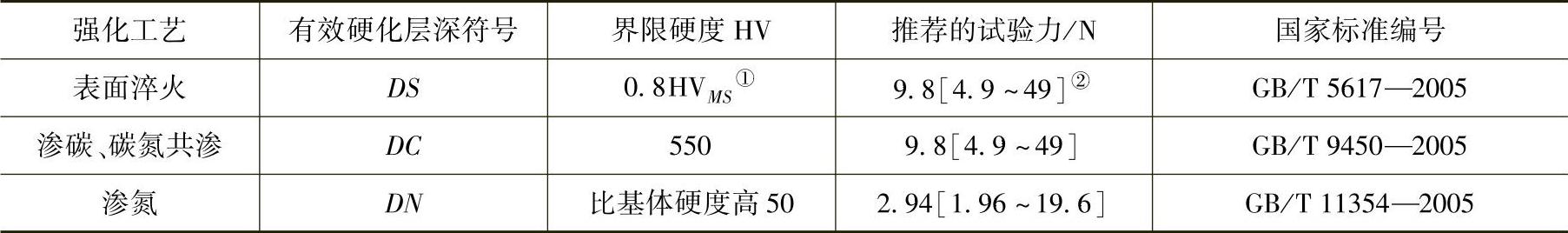

2.有效硬化层深度的测定方法 国家标准中最显著的特点是提出有效硬化层的概念,将从表面至某一界限硬度处的垂直距离定义为有效硬化层深度。现将不同工艺的有效硬化层深度的符号、规定的界限硬度,硬度试验推荐的试验力以及依据的国家标准编号归纳于表5-35中。不同工艺所规定的界限硬度既反映了工艺的特点,也保证了零件必要的强度和耐磨性要求。

表5-34 金相法测定层深时,各种强化工艺所规定的特征组织

表5-35 不同工艺下有效硬化层测定的参数

①HVMS为技术要求规定的最低表面硬度。

②[ ]内的数值为允许的试验力范围。(https://www.xing528.com)

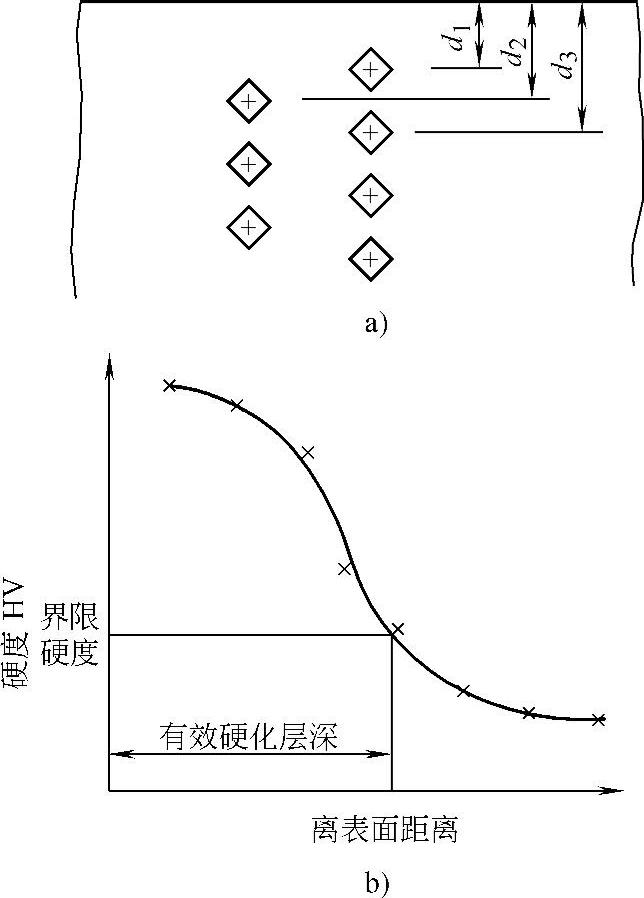

有效硬化层的测试方法如图5-52所示。沿着与表面垂直的一条或多条平行线逐点打硬度,但硬度压痕应处于1.5mm的宽度范围内,两相邻压痕间的距离应小于压痕对角线的2.5倍,然后在绘制的硬度曲线上测定有效硬化层深度(图5-52b)。如测试时选用的试验力与推荐值不同,则应在结果上注明实际的试验力(但不得超越表5-35中规定的范围)。

图5-52 有效硬化层的测定方法

a)硬度压痕的位置,(d2-d1)及(d3-d2)应小于或等于0.1mm; b)有效硬化层深的确定

3.应用金相法的注意要点 尽管各类标准中提出硬度法是唯一的仲裁方法,但是受目前工厂设备条件和技术力量的限制,金相法仍广泛应用。检验者应充分了解两种方法所得结果之差异,并掌握影响金相法结果的因素。

(1)渗碳与碳氮共渗。试验表明:渗碳淬火有效硬化层深度550HV处的碳含量在0.30%~0.44%(质量分数)之间,与钢中合金元素的含量及淬火冷却速度有关。此处的金相组织相当于渗碳后退火态下50%(体积分数)左右珠光体部位,淬火态下为中碳马氏体。大量数据表明:金相法与硬度法所得结果尚有一定的差异,前者测得的结果往往略大于后者,两者的差值一般在0.02~0.15mm之间。检验者应在实践中积累经验,摸索出钢种及处理工艺对差值的影响规律,如退火组织对钢中合金元素及冷却速度十分敏感,应掌握它们对测试精度的影响规律。

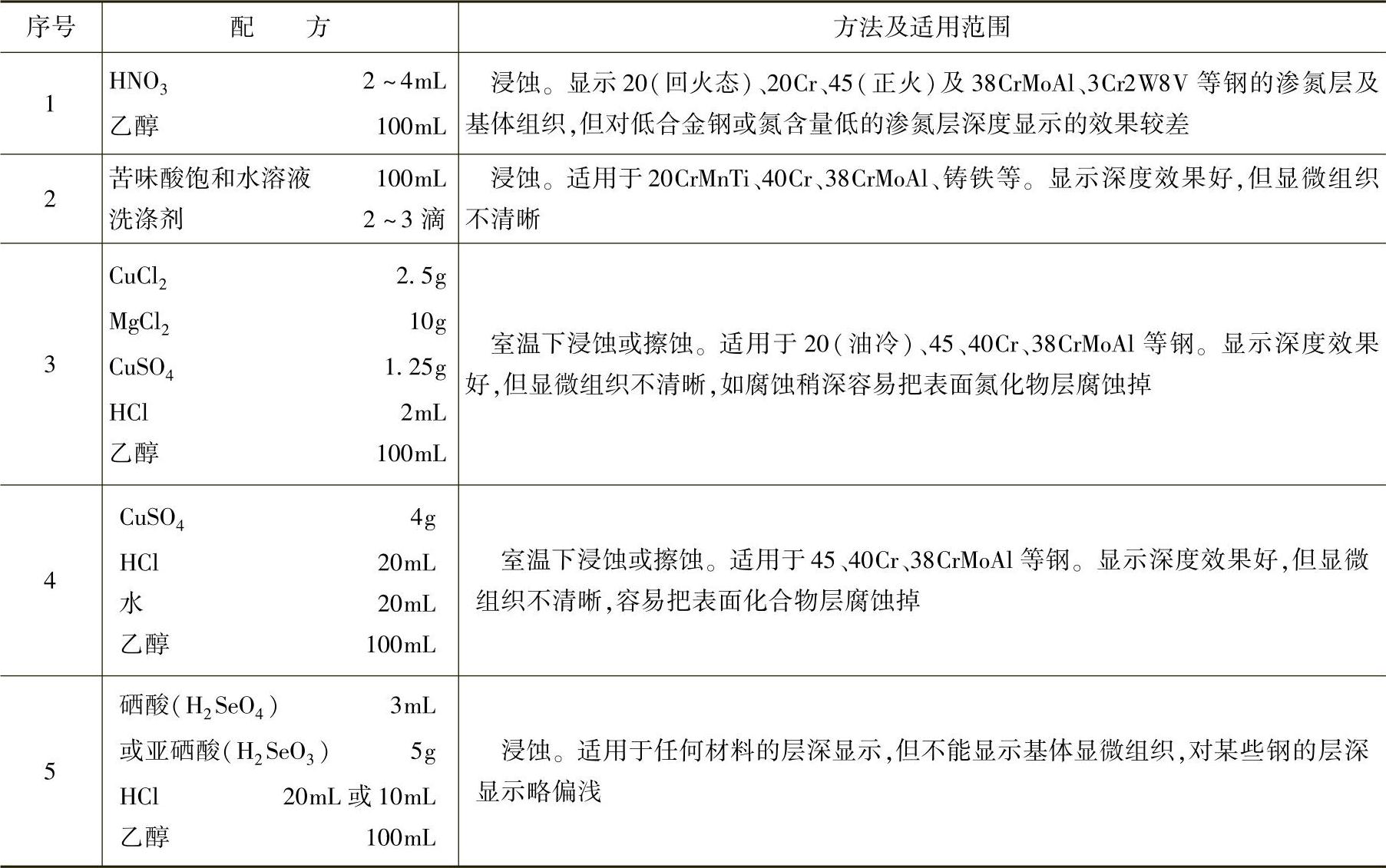

(2)渗氮及氮碳共渗。渗氮层金相组织中渗层与基体组织有明显的分界线,直观地显示了层深,因此国标中明确硬度法与金相法可以并用,这一点与渗碳不同。当然有争议时仍以硬度法为仲裁方法。在大多数情况下,两种方法所得到的结果吻合较好,但也应注意有些因素对金相法的测试精度带来的影响。例如,某些钢种在测定前常进行附加热处理,使渗氮层的界线更为分明,但处理过程会影响氮的重新分布,从而使渗氮层偏厚。此外,选用的侵蚀剂对测定结果也有影响,同一试样采用不同侵蚀剂所得的结果可能有偏差,同一侵蚀剂对不同钢种所显示的层深也有偏差。表5-36给出了常用渗氮层金相检验的化学侵蚀剂,并比较了显示效果及适用范围。其中硒酸溶液适应性广,对各种材料的层深显示均有良好效果,而且它还是一种化学着色剂,能在渗氮扩散层形成蓝色硒膜。但硒酸是有毒的,配制和使用时应尽量在通风柜中进行。

表5-36 渗氮层金相检验的化学侵蚀剂

5.6.4.2 钢的薄表面硬化层总深度或有效深度的测定

国际标准(HSO 4970—1979E)和我国标准(GB/T 9451—2005)中都规定将深度小于或等于0.3mm的硬化层作为薄表面硬化层。获得薄表面硬化层的方法有机械处理(喷丸强化、滚压强化等)、化学热处理(渗碳、碳氮共渗、渗氮及氮碳共渗等)及表面淬火(激光淬火、感应淬火等)等,对于硬化层与基体金属间无过渡区的情况,如渗金属及表面镀等工艺则不属此列。

与硬化层大于0.3mm的不同之处在于:

(1)有效硬化层深及总层深两个概念并用,而且在实际工作中更多的是测定总层深。所谓总层深是指从表面到显微硬度或显微组织没有明显变化处的垂直距离;而有效硬化层深是指从表面到某一规定的显微组织或显微硬度处的垂直距离。

(2)测定方法不是强调以硬度法为主,而是硬度法、金相法同等有效。对于薄层的情况,用硬度法测量时试验力较小,规定为1.96~2.94E。

至于检验时究竟选用何种硬化层深度概念以及采用何种测定方法,应视具体要求及有关行业习惯而定。例如,在技术要求中如提出以硬度法作为仲裁方法,或硬化层对侵蚀剂不敏感时可采用显微硬度法,而检验批量较大时则采用金相法为宜。应该注意:两种方法测得的层深有一定的差异,对渗碳或碳氮共渗试样,金相法测得的结果比硬度法深,而氮碳共渗试样则金相法测定的层深略浅一些,在薄层表面硬化情况下差值一般小于0.1mm。由于层深较浅,建议采用斜截面试样,该方法可使测量精度明显提高,数据分散性降低。在薄层硬化中所采用的总硬化层或有效硬化层概念与层深大于0.3mm的情况一致。如用显微组织测定合金钢渗碳、碳氮共渗、氮碳共渗及渗氮处理硬化层时,就是测量总硬化层深度。当采用显微硬度法测量表面淬火、渗碳、碳氮共渗、渗氮等工艺的硬化层时,则为有效硬化层深度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。