粉末冶金材料的显微检验方法及分析思路与常规材料基本相同,但也存在一些特殊性。

5.5.6.1 粉末冶金材料

1.试样的制备 由于存在着气孔,增加了制样的难度,为获得良好的金相试样,制样时应注意以下几方面:

(1)取样。粉末冶金材料比较疏松或软硬不均,用普通砂轮切割容易粘砂轮或使材料破损,最好采用手锯或车床切割,条件许可时采用低速金刚石砂轮片切割更好。此外,由于制品中空隙分布不均匀,故应注意切取试样的部位。

(2)清洗。要仔细地去除试样空隙中的异物,如金属微粒、油污或磨料等,清洗方法可用超声波清洗器。

(3)充蜡与镶嵌。制备高质量试样时应进行充蜡处理,把试样浸泡在175℃左右的熔融蜡液中2~4h,最好先在真空下保持30min,使气孔中的空气逐渐在蜡液中排除,然后再在常压下保证蜡液流入气孔中,冷却后除去表面蜡层即可进行镶嵌和磨制。充蜡处理可以防止磨料、侵蚀剂及水分在制样过程钻入气孔,从而保证良好的制样质量。

(4)细磨、抛光。宜采用短毛或无毛的布料(如尼龙等),抛光时间不宜过长,否则容易改变气孔的真实形态,使之变圆、变大。抛光时,应经常旋转试样,以防止顺着磨制方向产生拖尾现象。此外,在磨、抛初期有的气孔轮廓往往被闭合,为显示真实的气孔外形,可在细磨时用侵蚀剂浸蚀试样表面,然后继续磨抛,即采用侵蚀和磨、抛交替进行的操作。

(5)组织的显示。侵蚀方法和侵蚀剂与常规材料大致相同,例如钢、铁制品采用硝酸酒精溶液或苦味酸酒精溶液,不锈钢采用硝酸、盐酸的甘油溶液(表5-26中的2号试剂),青铜采用4%(质量分数)三氯化铁水溶液或重铬酸钾水溶液(表5-30中的2号、3号试剂),黄铜采用氢氧化铵、过氧化氢水溶液。然而由于气孔的存在使侵蚀速度明显增快,所以可将溶液浓度适当降低。侵蚀时应掌握好程度,如过度侵蚀会使组织中的表观气孔率明显增高,从而导致不正确的分析结果。

2.显微组织的检验 对显微组织的检验有以下内容:

(1)气孔。粉末冶金材料与常规材料的最大差别是存在着气孔,气孔在抛光态下检验。气孔的数量、大小、形状及分布,对粉末冶金制品的性能有重要的影响。气孔的特征主要取决于:①原始粉末的形状、尺寸、尺寸分布、变形能力等性质。②压坯方法及压力大小。③烧结气氛、温度、时间及加热速度。④低熔点组元的数量等。

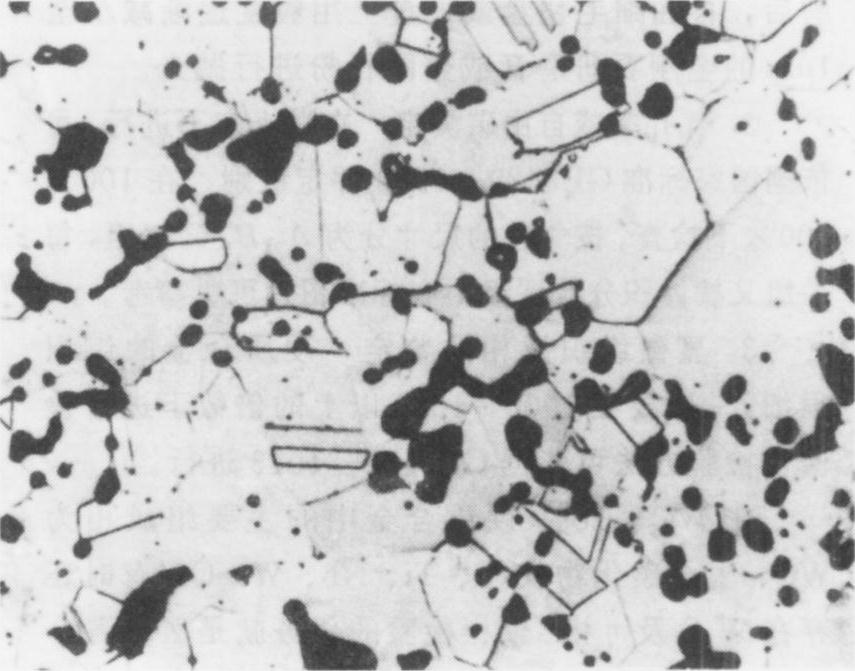

气孔明显降低了制品的力学性能,因此气孔的数量要少、尺寸要小、分布应均匀。理想的气孔形态是颗粒状的、尽可能避免月牙形或棱角形。图5-48所示为w(Cu)=31.5%的Cu-Ei合金粉末冶金制品的组织,多数气孔呈球形。但对于另一类制品,如含油轴承或过滤材料,气孔是极为重要的组成体,应有足够的数量并且应相互连通,如青铜的过滤器,气孔率高达28%,采用球形粉末烧结而成。还有一些制品是用液相烧结工艺制成,烧结时低熔点粉末填充在高熔点粉末周围,故最终组织不再存在气孔,如Fe-Cu合金、硬质合金、难熔金属等,这将明显地改善制品的强度和韧性。

(2)颗粒的结合程度。如烧结不足会存在较多的原始粉末颗粒的边界,这一边界与晶界的特征不同,边界常常是不连续的,且常伴有第二相。对于铁基材料在200倍视域下,不允许发现5条原始粉末的颗粒边界。通常颗粒结合程度是考核烧结工艺的重要参量。

(3)组织的均匀性。烧结时如扩散不充分,会导致颗粒的表面和心部组织不均匀。例如青铜制品中原始Cu颗粒的心部或者局部区域会呈现红色,且晶粒大小也明显不均匀。

图5-48 w(Cu)=31.5%的Cu-Ni合金粉末冶金制品的组织 150×(https://www.xing528.com)

注:压坯密度为8.5g/cm3(95%理论密度),在1175℃的氢气中烧结20min。

(4)外来颗粒的检查。如有较多的与组织无关的外来颗粒,表明原料粉的纯度不够。

(5)检验烧结后的金相组织是否与所期望的组织及成分一致。例如,钢制品中的化合碳(即Fe3C)、珠光体、石墨、铁素体等。

(6)对于液相烧结应检查低熔点组元的填充程度,即润湿的好坏。

5.5.6.2 硬质合金的检验

1.试样制备 由于硬质合金材料非常硬,故磨痕难以消除,制样难度大。首先要仔细地进行磨样,为了确保合金的真实组织,应有足够的磨削量,磨料应选用金刚石粉。通常经细金刚石砂轮细磨后,再在细毛毡盘或纸盘上用粒度逐渐减小至1μm的金刚石研磨膏或金刚石粉进行抛光。

2.气孔率或自由碳测定 在抛光态下进行,可依据国家标准GB/T 3489—1983评定级别,在100~200倍下检查。按气孔的尺寸分为A、B、C三组,每一组又按体积分数评级,有标准图片可供参考。

3.显微组织及相的鉴定 硬质合金的组织很细,一般要在1000~1500以上的倍数下进行检验,检验方法可依据GB/T 3488—1983进行。

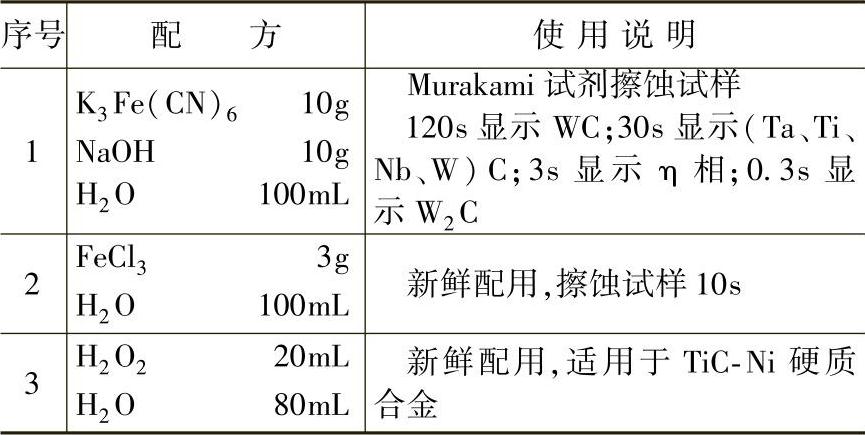

在WC-Co系硬质合金中的主要组成相为WC、复合碳化物(Ta、Ti、Eb、W)C,有时还存在W2C及η相。金相检验的任务就是区分各个相,测定碳化物相的形状、尺寸及数量,以及粘结剂的相对量。鉴定各个相的原理是基于各相对侵蚀剂的反应速度不一致。硬质合金最常用的侵蚀剂为Murakami试剂(表5-32中1号试剂),不同相对该试剂的反应速度按下列顺序依次增快;Co→WC→(Ta、Ti、Eb、W)C→W2C→η。鉴定时推荐如下的步骤:

(1)用Murakami试剂进行3s的短时侵蚀,通过观察是否有η相很快受蚀,从而可以确定试件中有无η相。η相是硬质合金脱碳的产物,应该避免。

表5-32 硬质合金的侵蚀剂

(2)用同样的试剂侵蚀2min,可显示组织的全貌,Co粘结基体未受蚀,呈白亮色;WC和复合碳化物受蚀,两者受蚀速度相差不大,但形态不同。WC为规则的多边形状,而复合碳化物略带圆形。于是合金中各组成体便区分开来。如果有条件采用扫描电镜分析组织则效果更好。W2C是WC粉末生产过程的中间产物,W2C对Murakami试剂极为敏感。为检验原料粉末中是否混有W2C,应将试剂稀释至原始浓度的1/10,如有W2C存在,则经10s短时侵蚀即可显示,30s的浸蚀已可将该相完全溶解。Murakami虽可显示硬质合金的组织,但WC晶粒与粘结相之间的色差很小,用这种图像作定量分析不理想,故在测定Co粘结相的体积分数时应改用FeCl3饱和水溶液,使Co相优先受蚀,呈现黑色,这样便与硬质相可完全区分开来。

对于用Ei-Co做粘结相、TiC为硬质相的合金而言,如采用Murakami试剂时,表面会留下一层反应产物,影响观察效果,建议采用表5-32中3号侵蚀剂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。