5.5.5.1 铝及铝合金

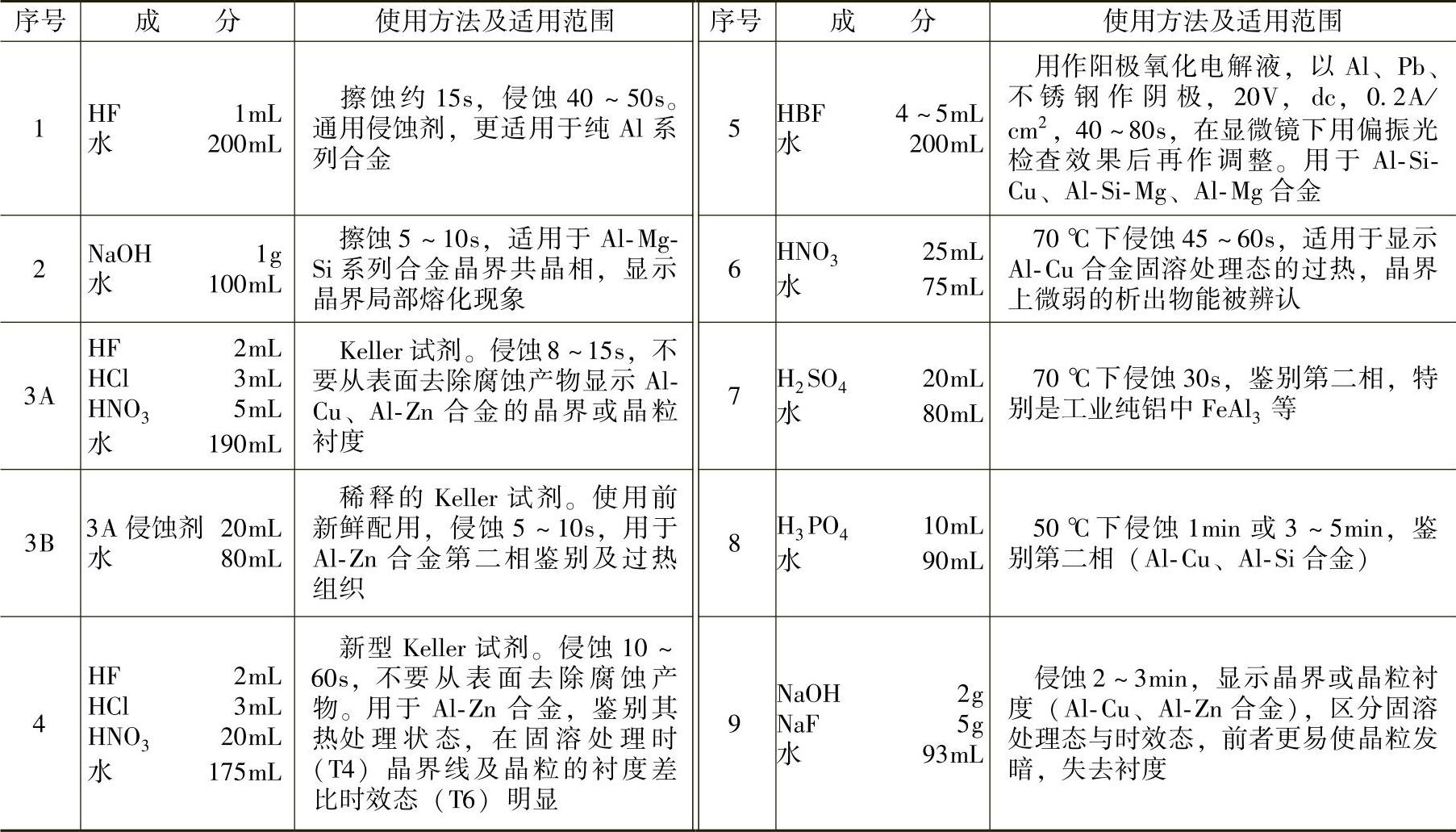

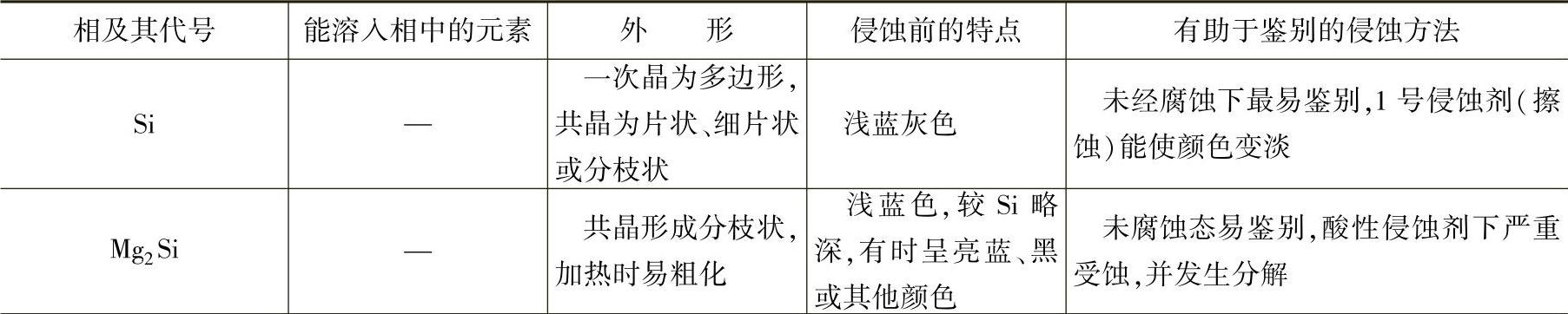

表5-28给出了铝合金常用的侵蚀剂。

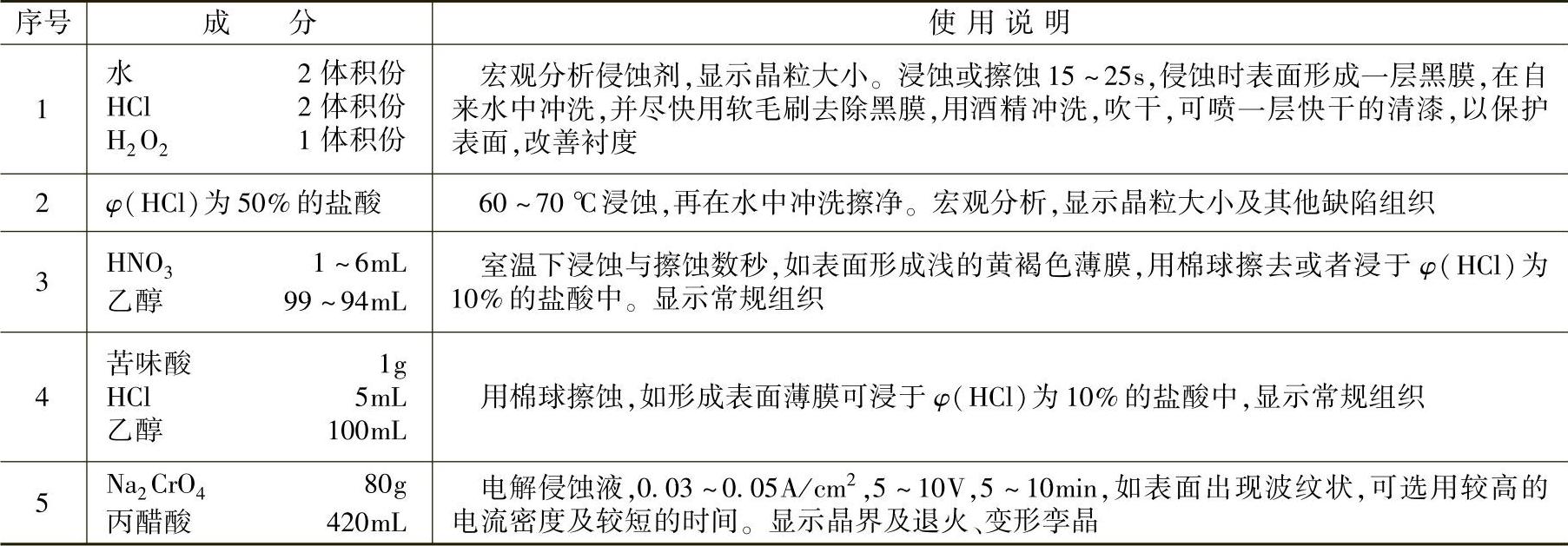

表5-27 高锰钢的侵蚀剂

表5-28 铝合金常用的侵蚀剂

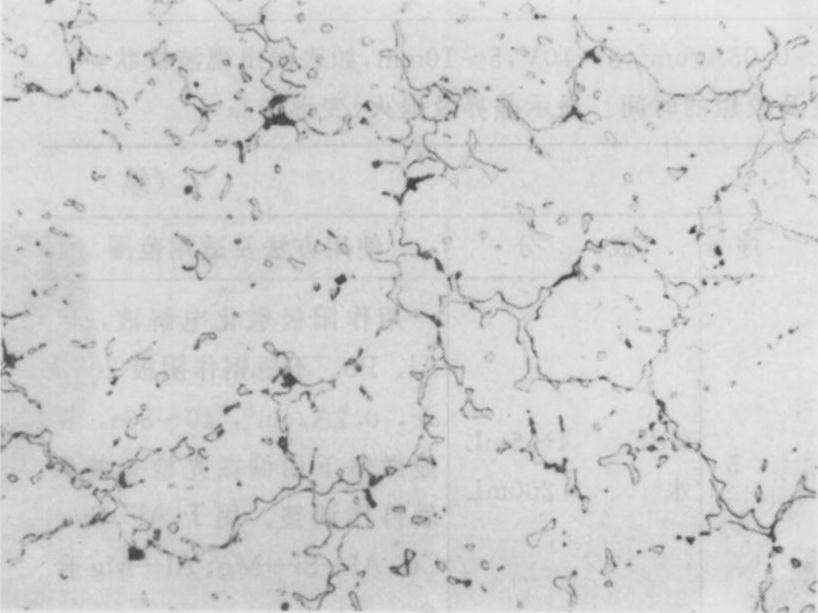

1.铝合金的组织特点 工业上应用的铝合金都为共晶系合金,且大多数合金元素在铝中的溶解度随温度下降而降低。因此,铸态铝合金中一般均包括初生晶、共晶体以及少量从固溶体中析出的二次相及夹杂物等组成。通常,初生晶是以铝为基的固溶体,呈树枝状。二元共晶为两相弥散的混合物,其形态有粗大针片状、细层状或粒状、分枝状等。粗片共晶使力学性能降低,生产中常进行变质处理,可明显改善弥散度。很多铝合金中共晶体的相对量较少,此时共晶体常呈离异态,其中的α相与基体相连,而另一相则单独沿树枝间分布(图5-45)。

图5-45 Al-Mg合金铸态组织,共晶离异,Mg2Al3相分布于树枝间呈网状 100×

形变铝合金中铸态的组织特征已消失,第二相破碎后以颗粒状分布于基体上,所以各种铝合金的组织特征相似。

铝合金经固溶热处理后,原则上第二相应基本溶解,实际上由于成分偏析,当第二相完全溶解时已出现过热或过烧现象。时效处理后析出的细小第二相能否被光学显微镜鉴别,取决于合金成分及时效程度。

2.晶粒大小的显示及评定

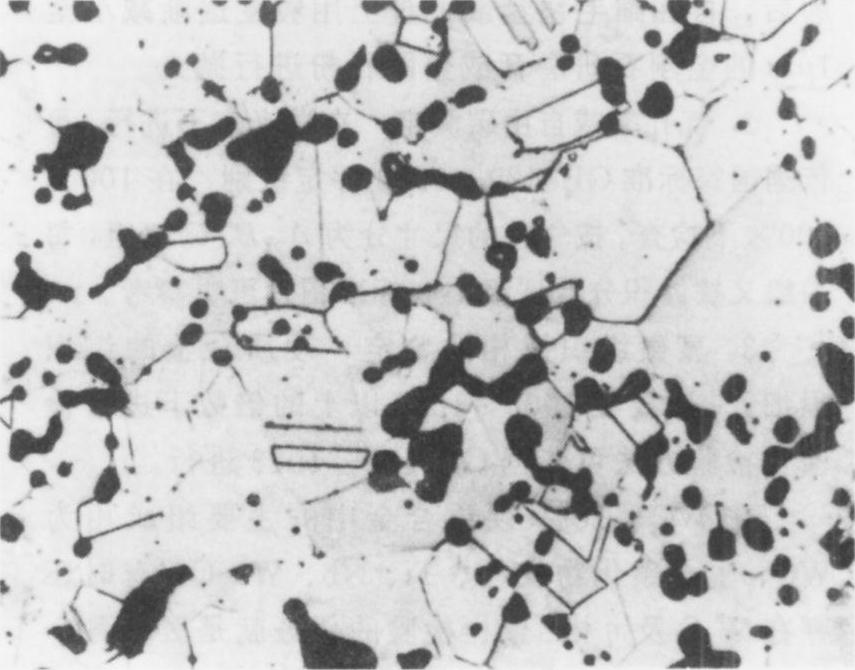

(1)晶粒大小的显示。通常铝及铝合金的晶界不易被显示,特别当合金含量较低时,化学侵蚀后往往只有浮凸感,在晶界处隐约形成台阶,但不能清晰显示晶界。此时只有选用阳极氧化显示技术(表5-28中5号侵蚀剂),在平面偏振光下观察,使各晶粒呈现不同的黑白衬度(图5-46)。观察时如加入1/4波片则效果更好。当合金元素含量较高时有可能采用化学侵蚀直接显示晶粒,显示的原理是:①利用合金中适量的晶界析出相显示晶界,如析出物过密,分布又均匀时(如退火态、热变形态),晶界就难显示。②对w(Cu)>1%合金浸蚀时容易产生蚀坑,并在表面沉积一层铜薄膜,于是产生晶粒的颜色衬度。应该注意:显示晶界所需的侵蚀程度往往是最重的,因此这一项目的检验应安排在其他金相分析工作都完成后再进行。

(2)晶粒大小的测定。由于变形铝的退火往往是不完全的,因此铝的晶粒尺寸常是非等轴的,或是再结晶晶粒与变形晶粒共存,在评定晶粒尺寸时难以用常规的晶粒度等级来表达,而是采用单位面积的晶粒数表示晶粒大小。其次必须对空间三维的标准截面进行测定,给出数据,或者应该标明晶粒的长、宽比。

图5-46 阳极氧化显示的超纯铝晶粒组织 200×

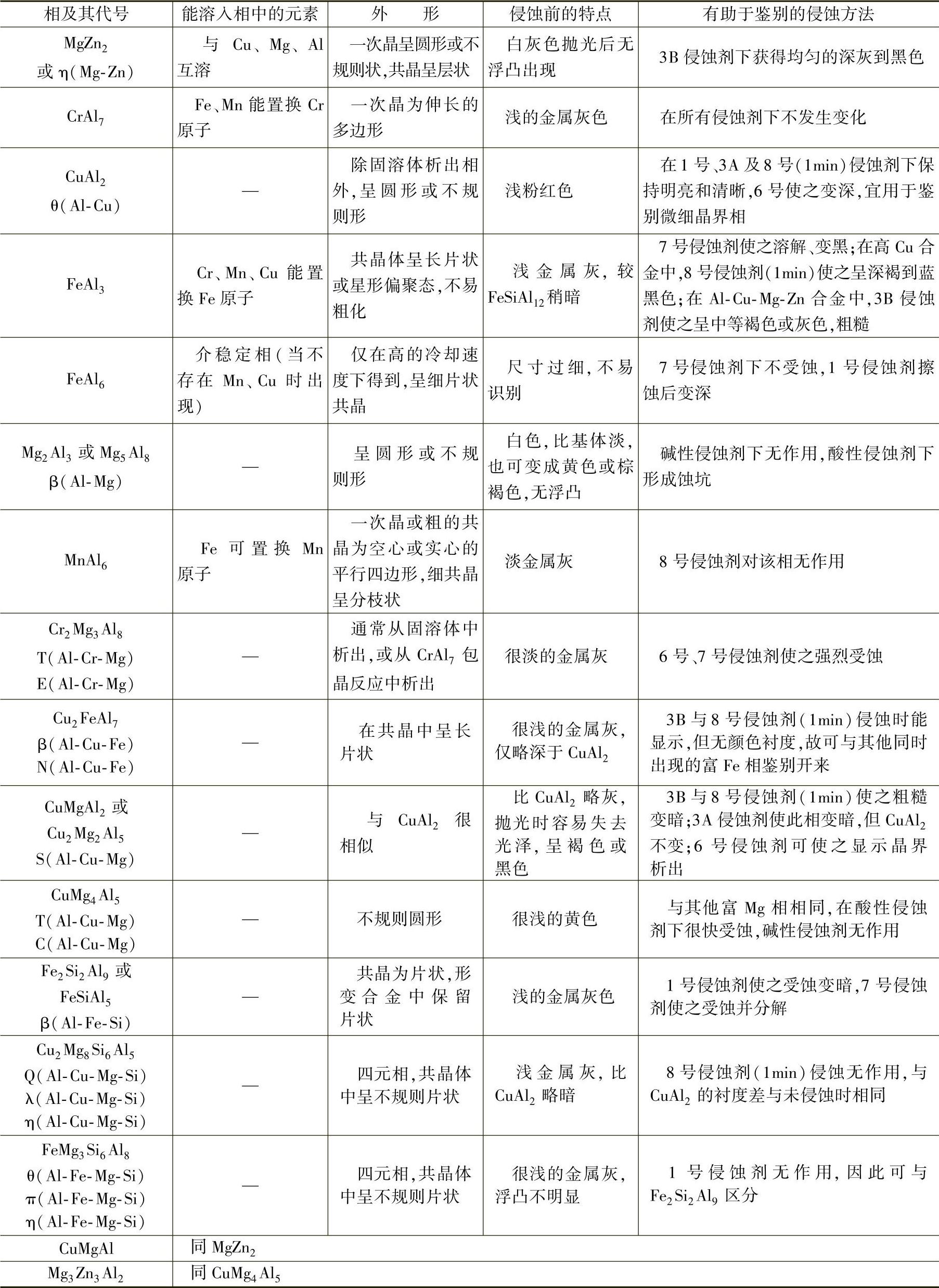

3.第二相的鉴别 铝合金中有多种第二相,其中有些相对合金性能有重要影响。鉴别这些相,了解它们的数量、形态及分布对于控制铝合金的质量十分重要。尽管电子探针已能准确地测定它们的成分,但工厂中大量的相鉴定还是利用光镜,并借助各种侵蚀剂进行分析。相鉴别工作主要在铸态下进行。分析时先在抛光态下观察其固有色彩及抛光后产生的浮凸(它反映了第二相的硬度),然后再用侵蚀剂区分它们。侵蚀剂的作用有以下几种情况:①对基体及第二相均无作用。②对基体及第二相的浸蚀速度不等,因而显示第二相,但不改变颜色。③第二相表面产生蚀坑,造成表面粗糙而发暗,在极端情况下第二相完全分解,留下黑洞。④在第二相上形成失去光泽的薄膜,使之完全改变颜色。

表5-29给出了铝合金常见相的外形、侵蚀前的色彩及有助于鉴别的侵蚀方法。

表5-29 铝合金中常见相的金相鉴别

(续)

注:本表中所用的侵蚀剂编号与表5-28相同。

5.5.5.2 铜及铜合金

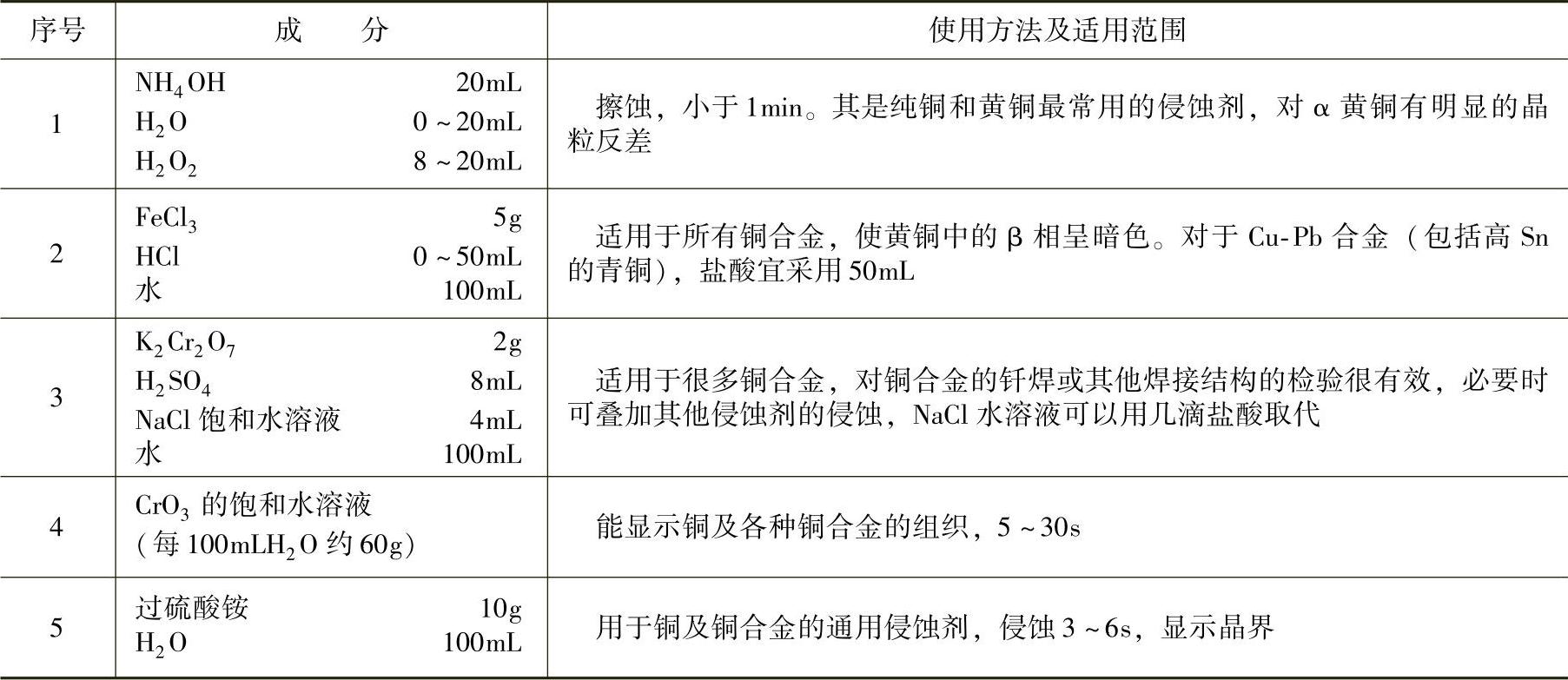

铜及铜合金的常用侵蚀剂见表5-30。

表5-30 铜及铜合金的常用侵蚀剂

(https://www.xing528.com)

(https://www.xing528.com)

1.铜合金的组织特点 黄铜和青铜是工业上用量最多的铜合金。

黄铜可分为单相及双相两大类。单相α黄铜在铸态下常有树枝偏析,经形变退火后偏析消除,成为有退火孪晶的均匀晶粒组织。(α+β′)两相黄铜中α相是在冷却过程中从β相中析出的,其形态与工艺条件有关。铸态时,α相是粗大的魏氏组织;热加工缓冷后α相是均匀的等轴晶粒;快冷时则形成细针状的魏氏组织。各种侵蚀剂,除EH4OH和H2O2水溶液外,都优先侵蚀β相,使其变黑,而α相仍保留白亮色。

锡青铜、铝青铜及铍青铜组织有共同特点,均以α固溶体为主加上少量共晶或共析体。锡青铜为α+(α+δ)共析体;铝青铜为α+(α+γ2)共析体;铍青铜为α+(α+β)共析体;锡磷青铜为α+(α+Cu3P)共晶体+(α+δ+Cu3P)共析体。锡青铜的另一特点是偏析严重,组织与相图差别大。这是由于:①相图的液、固线间隔大。②锡的扩散很慢。铝青铜则偏析很轻微,低倍观察时组织形貌与两相黄铜相近,在高倍时方可看到(α+γ2)共析体。铍青铜一般都在固溶处理后的时效态使用,固溶处理后呈均匀的单相组织。经时效后在晶内或晶界上析出CuBe第二相,它们的尺寸很细,光镜下能隐约见到点状第二相沿滑移线排列的迹象,众多的第二相使组织显得模糊不清,其细节只能在电镜下分辨。

2.铜合金的夹杂物检验 对夹杂物类型及特征的分析,在铜及铜合金显微检验中逐渐受到重视,因为夹杂物直接影响了铜的成形性和加工性。夹杂物的检验可以在抛光态下进行,也可用氢氧化铵溶液(表5-30中1号试剂)短时擦拭一下抛光表面,使夹杂物显示更为清晰。

硫和氧都能在铜中形成(Cu+Cu2S)和(Cu+Cu2O)共晶体,Cu2S和Cu2O均为脆性化合物,冷加工时易破裂,因此对铜中的氧、硫含量有严格的规定。除了化学分析外,用金相法可以大致了解铜中杂质的含量。在普通光照明时,氧化铜和硫化铜不能区分,均呈蓝灰色;但在偏振光照明时,氧化铜呈鲜艳的红宝石色,从而把两者分开。在铸态时可与不同氧含量的标准金相图片对比,以评定铜的氧含量。

铜中微量铋与铅能与铜形成(Cu+Bi)或(Cu+Pb)共晶体,其中铅与铋均与共晶离异,但分布的形态不同。铋在晶界呈网状分布,从而导致明显的热脆,而微量铅在晶界连续分布的趋势不如铋严重,如在凝固前进行搅拌可使Pb以微粒状分布于基体上,故少量铅可作为合金元素改善切削加工性能。

5.5.5.3 钛及钛合金

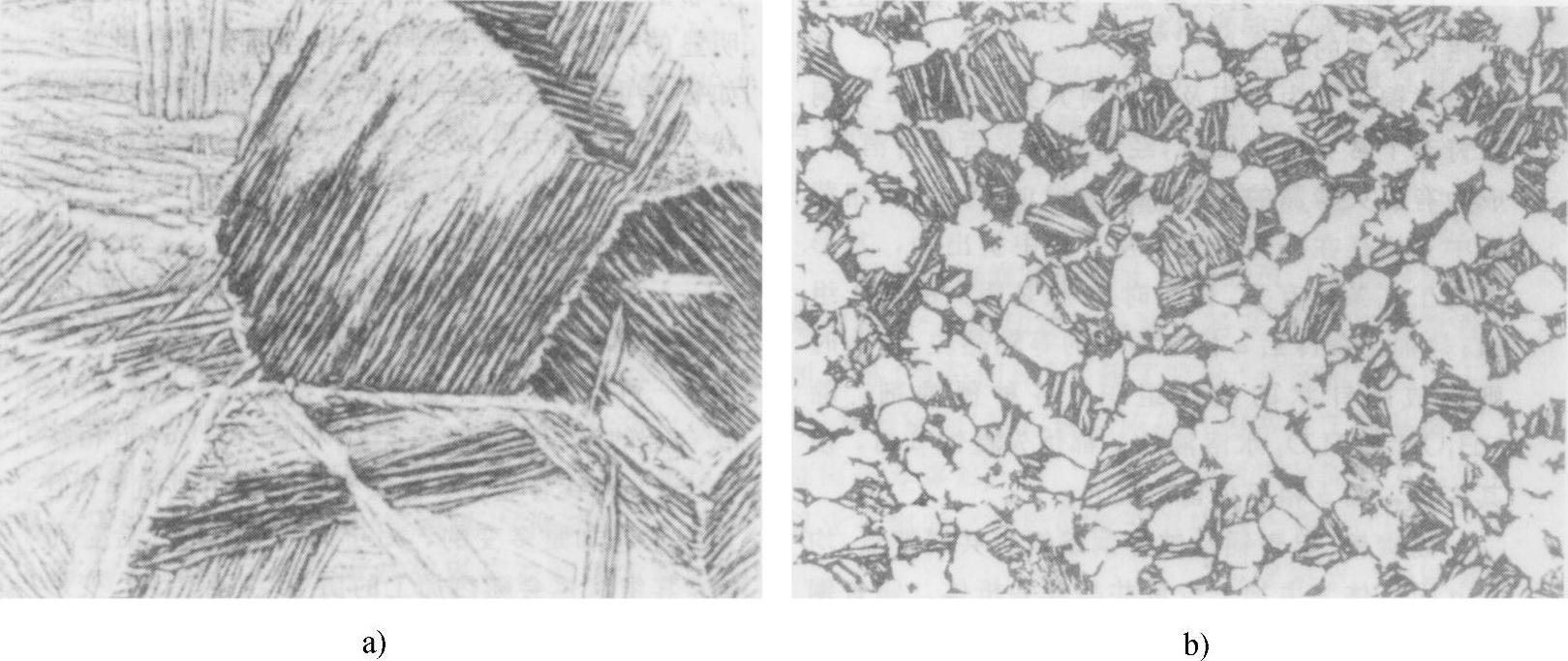

1.金相组织特点 纯钛有同素异构转变,低温为密排六方的α-Ti,高温则转变为体心立方的β-Ti,所以钛合金的组成相基本为α和β相。钛合金的组织类型有三类:α相钛合金、α+β相钛合金、β相钛合金。尽管钛合金的相组成简单,但组织形态却是多变的,对于同一成分的钛合金而言,其组织也会随热加工的历史(加热温度、变形量、冷却方式等)而变化。分析组织时首先要分辨α相的两种形态:等轴α相及针、片状α相。这两种α相的形成机理不同,对性能的影响也不同。等轴α相是在加热及保温时形成的,如α相在高温下经热变形或再结晶过程,以及在加热温度下未溶的α相均呈等轴状。相反,在冷却过程中由β相转变而得的α相则呈针片状,类似魏氏组织的形态,又称二次α相或转变α相。针片的粗细取决于冷却条件,空冷较炉冷的针片更细,有时以一定的角度分布呈“筐篮”结构。掌握了两种α相的形态后,β相就容易分辨了。β相通常作为基体相,其上分布着针片状的α相,呈两相混合组织,通常又称为转变的β相基体。图5-47所示为钛合金的组织,图5-47a所示为细针状,故是加热至高温β相区空冷而得的单相α钛组织;而图5-47b所示为等轴状α及转变的β基体,故该合金为α+β型,加热至α+β相区进行热加工而得。两相钛合金组织检验方法已颁布了国家标准GB/T 5168—2008。

如对α+β型合金加热后进行水淬,β相可能发生马氏体相变而得到马氏体。其外形与针状α相相似,只是针更细、边界更直,若与α相难以区分时可进行回火处理,这样可使过饱和固溶体中第二相析出,从而使针状马氏体颜色变暗。

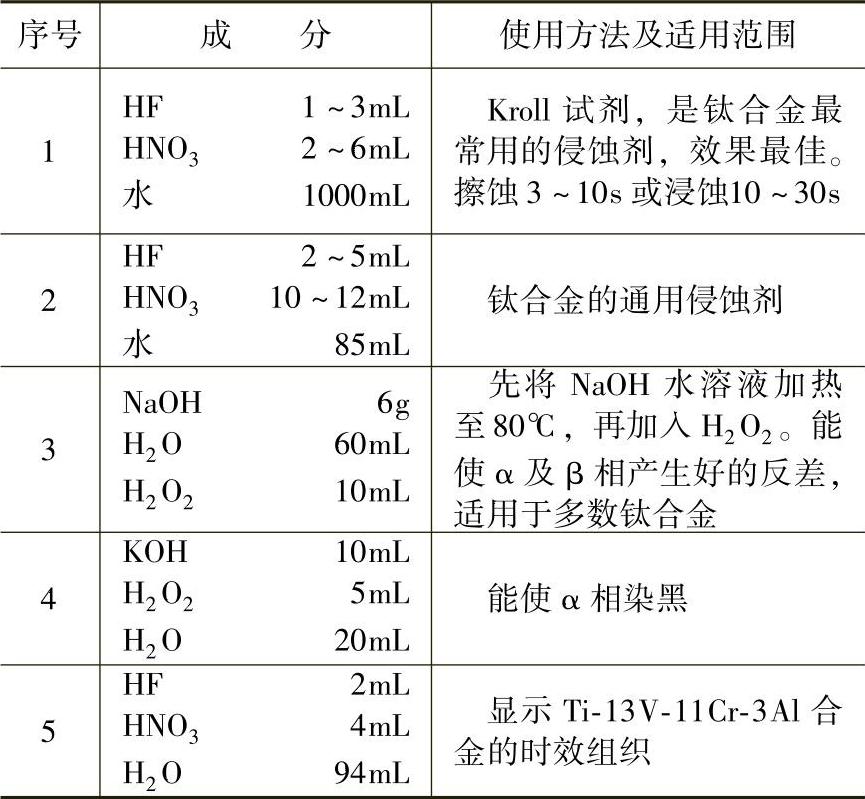

2.钛合金的组织显示 钛合金的组织显示比较容易,表5-31中列出了钛合金的常用侵蚀剂,大多数侵蚀剂是HF和HEO3的水(或甘油)溶液,其中HF起侵蚀作用,而HEO3使表面发亮。最常用的为Kroll试剂(表5-31中1号),它可显示组织细节,以擦蚀效果为佳,必要时可加入H2O2以减慢侵蚀速度,得到更好的效果。

图5-47 钛合金的组织

a)α相钛合金(TA7),于1170℃加热30min后空冷 100× b)(α+β)型钛合金,经α+β两相区内锻造后的组织 375×

表5-31 钛合金的常用侵蚀剂

由于α相是密排六方,对偏振光敏感,而体心立方的β相在偏振光下始终为暗色,因而利用正交偏振光对α+β型钛合金进行相分析的效果很好。

5.5.5.4 轴承合金

滑动轴承可以由单一金属组成,也可由双层或三层金属材料复合组成。除了钢背以外,轴承材料都较软,适合作轴承材料的有铅基、锡基的巴氏合金、铜铅合金以及各类青铜、铝锡合金等。制备轴承合金金相试样时应注意:

(1)对于有钢背的试样,由于两种材料硬度相差悬殊,软材料极易磨去,为减少软层磨损量,磨制试样时磨、抛方向应垂直于界面,并从钢的一侧磨向软金属。切样时,应尽量减少钢背的相对厚度。

(2)为减少磨痕,精抛后不要用磨料,且要把抛光布的磨料在温水中洗净。应尽量缩短抛光时间,以防止铅微粒在抛光时脱落,同时也可减轻硬、软材料间的浮凸。

(3)轴承材料所用的侵蚀剂与常规材料相近,如铜铅或青铜类可采用EH4OH和H2O2水溶液,Al合金用0.5%(体积分数)HF水溶液,铅基、锡基采用5%(体积分数)硝酸酒精溶液。

轴承合金的显微检验项目大致有:

(1)锡基、铅基合金中硬质相的尺寸及分布。由于硬质相很脆,如尺寸粗大在工作过程中容易剥落,增加轴颈和轴瓦的磨损,一般硬质相的边长应控制在0.08~0.15mm范围内,形状以规则为宜,分布应均匀。此外,为防止重力偏析,常在合金中加入Cu,形成星形的骨架,它也是脆性相,要求它们在基体上呈细而短的针状,均匀分布。

(2)Cu-Pb合金中主要检验铅的形态及分布。粉末冶金试样中的铅多呈粒状,但铸态下铅有点块状、树枝状和网状三种形态,取决于铅含量、浇注温度和冷却速度。当铅呈连续网状分布时极易剥落,应该避免。

(3)合金层与轴瓦底材的结合。如结合不良,在轴瓦受到冲击时容易剥落,这一现象在采用双金属轧制工艺成形时特别容易出现。应该注意:由于两层硬度差异,再加上磨、抛时间过长,使界面呈现浮凸,低倍光镜下成一条黑的粗线,容易误判为结合不良,应在高倍下仔细观察结合特征。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。