常规金相方法主要根据灰度和形貌特征去区分组织,有些情况下不能满足检验的需要,彩色金相技术用颜色衬度弥补了这一不足。下面介绍在实际检验中的应用。

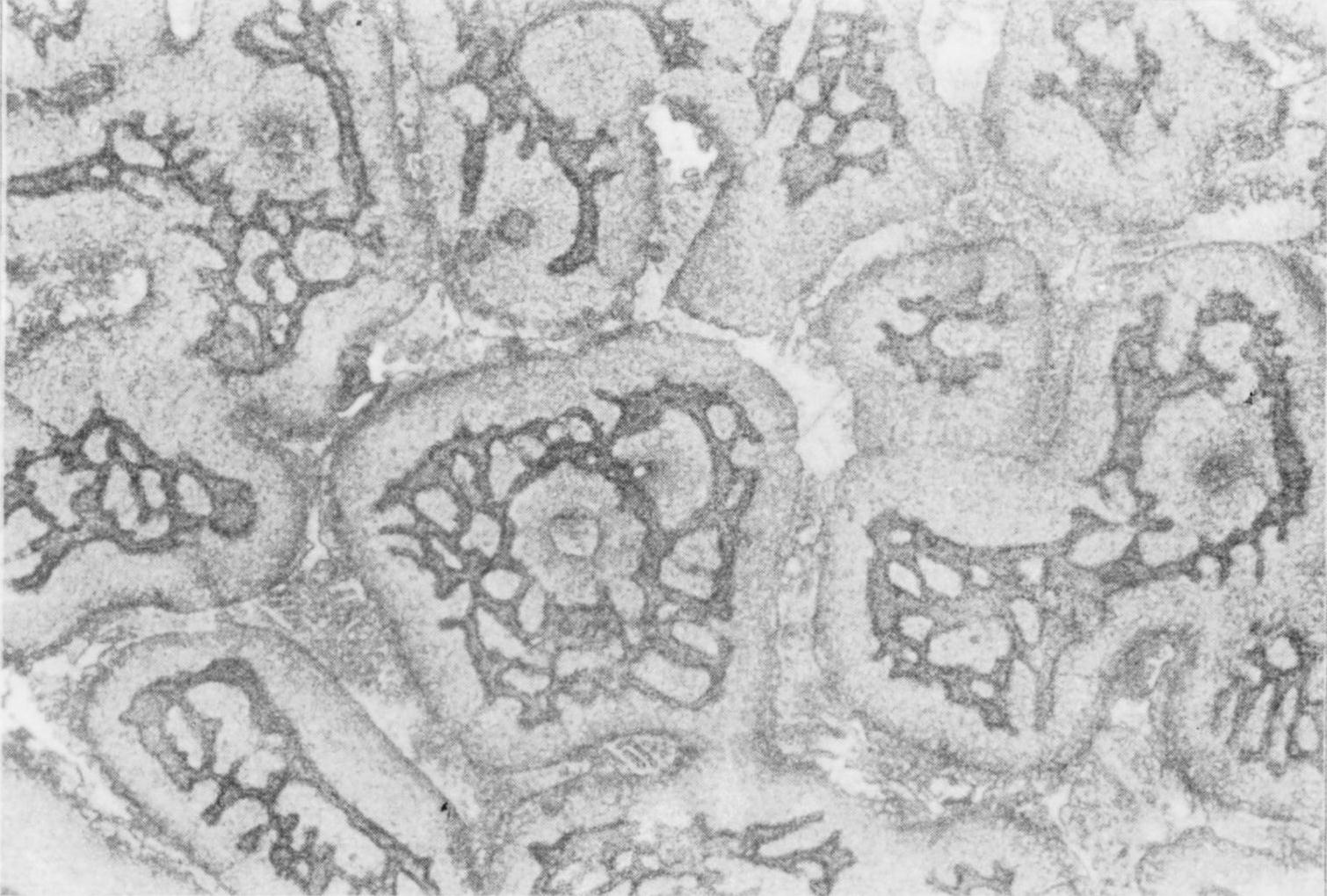

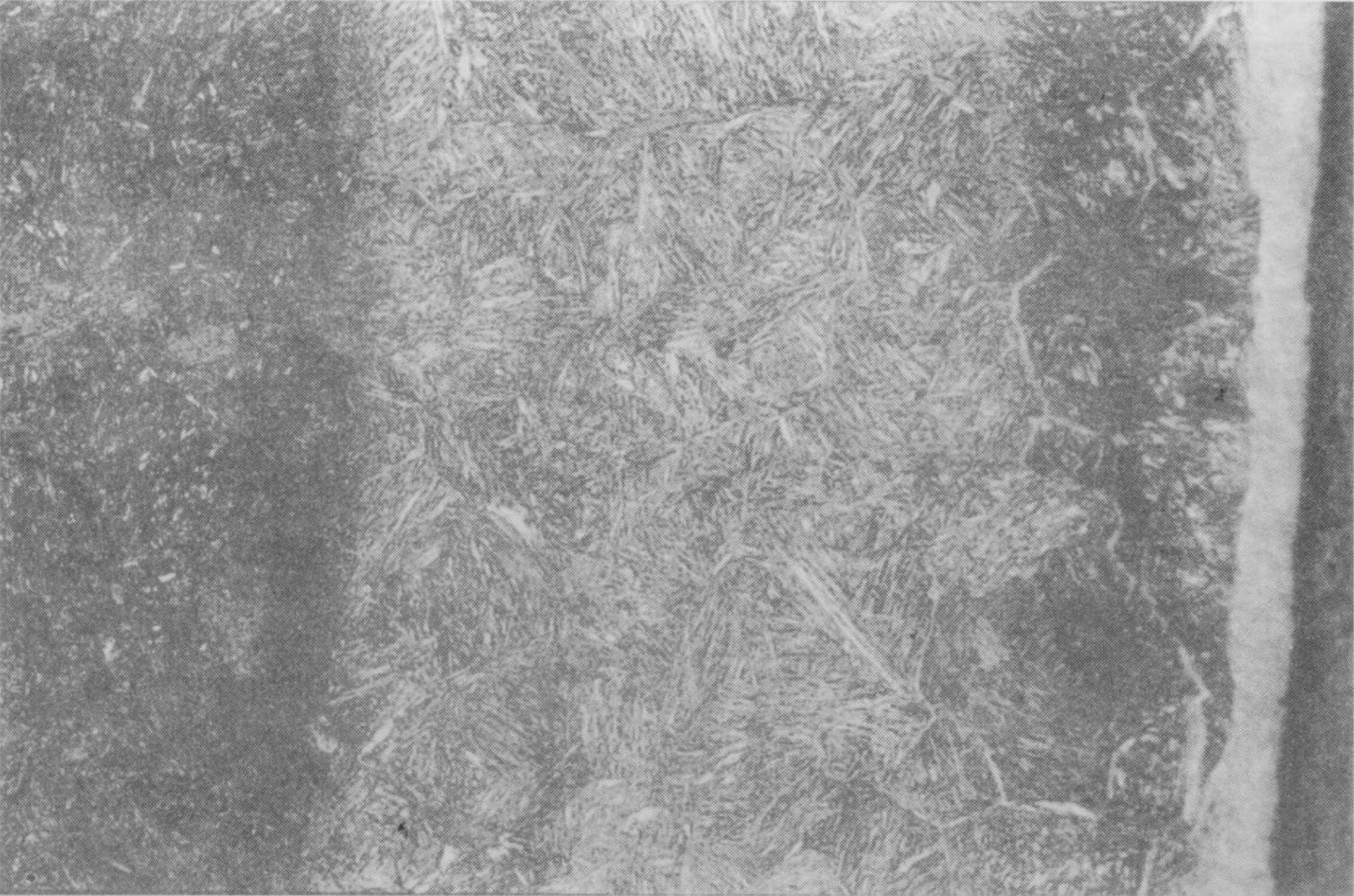

1.钢铁材料 中碳钢淬火后获得的板条马氏体和针片状马氏体混合组织,在黑白金相中不易把两者区分;而经彩色显示后,两种马氏体常呈现不同色彩,可以鲜明地分开。又如高速钢铸态组织,若用黑白金相技术,其中的莱氏体、托氏体及马氏体三种组织仅以灰度差相区别,而渗碳体和马氏体都显示白亮色,只能借助形貌区分。采用彩色显示后使三种组织呈现不同的色彩,如图5-26中莱氏体呈黄绿色、托氏体呈深棕色,马氏体为土黄色,可以明显地区分。图5-27所示为QT700-2铸态组织,经热染后在偏振光下观察,使珠光体呈现橘黄色和浅黄色以及绿色和浅黄色相间的色彩,铁素体为浅黄色,石墨球呈绿色加紫色。此外,彩色显示使钢中的马氏体、贝氏体和残留奥氏体易于区分,如下贝氏体与马氏体形态相似,黑白金相中难以截然分开,在中、低碳钢中残留奥氏体也很难显示出来,而在彩色显示后它们呈现不同的色调。彩色金相对于区分不同类型的碳化物也十分有效,常规金相试剂下碳化物不受蚀,各种类型碳化物均呈白色。然而采用彩色显示的阴极试剂或复合试剂时,则在不同碳化物相上沉积的薄膜厚度不一致,从而显示不同色彩,把各相区分开来。这一技术在高速钢及其他高合金工具钢检验中有重要的实用价值。

图5-26 W18Cr4V铸态组织,化学染色 53×

图5-27 QT700-2铸态组织,热染+偏振光 500×

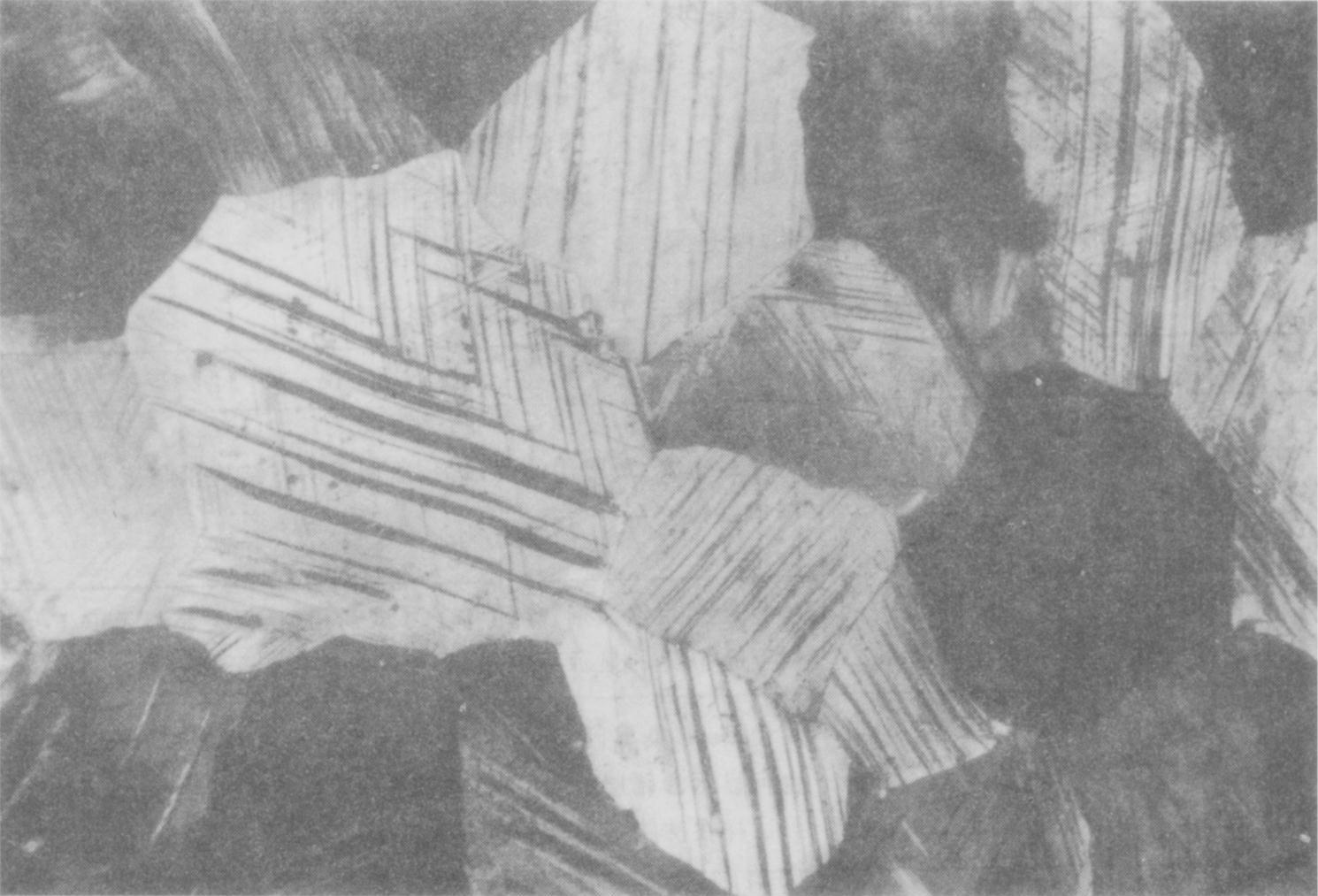

2.非铁合金 非铁合金中合金相的类型比钢铁材料更多更复杂,单纯依靠黑白衬度常无法鉴别,彩色金相则提供了有力的工具。以铝合金为例,铸造铝硅活塞合金组织中有多种第二相:Mg2Si、Si、Al3E及(Al-Si-Mg-Fe-Ei)复合多元相,由于各相灰度差不明显,而它们的形貌又往往随截面不同而异,因此用黑白金相进行区分很不可靠。如采用彩色金相技术,用钼酸铵复合试剂(属阴极试剂)侵蚀,在各化合物表面沉积了不同厚度的薄膜,得到鲜明的颜色衬度,再配合电子探针,可以把各相清晰地区分开来。铜合金经化学染色后也可得到鲜明的色差。如图5-28所示,H62两相黄铜中,α相呈深蓝色和浅蓝色,而β相则呈现品黄色。

图5-28 H62黄铜,化学染色 27×

3.表层组织 表层组织的传统检验是依据组织形貌和灰度,有时再配以显微硬度测定来进行分析。彩色显示可使渗层依据成分的不同,染成各种色彩、分析更为可靠。例如38CrMoAl钢经渗氮处理后,用化学染色方法使各个组织层呈现不同色彩,图5-29中表层ε相为亮黄色,次层品红色、黄色、青色为氮含量不同的索氏体加脉状氮化物,心部组织则为棕色。在其他的表面处理中(如镀铬、激光处理等),彩色金相照片均能清晰地显示各层组织。(https://www.xing528.com)

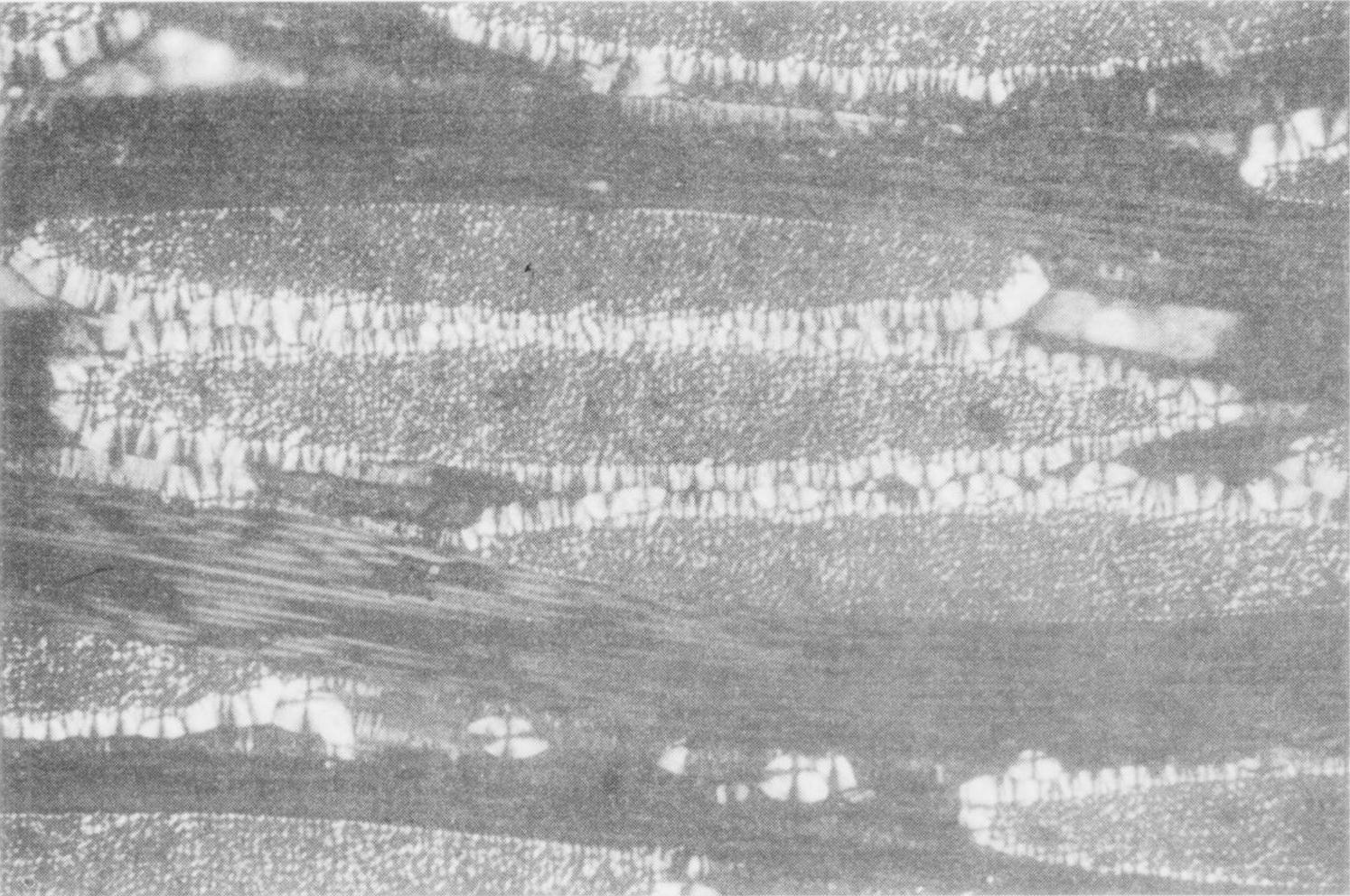

4.晶体位向的彩色显示 多晶体中各晶粒取向不同,在抛光表面上它们的化学及光学性质都有差异,因此形膜后显示不同色彩。图5-30所示为高锰钢经固溶处理加拉伸变形的彩色图像,其中各晶粒及形变孪晶都得到清晰显示。

5.复合材料彩色显示 图5-31所示的C/C复合材料,用物理法溅射镀膜后碳纤维为绿色,颗粒状沉积热解碳则呈黄色,复合形态十分清晰。

最后要指出的是,彩色金相获得的颜色不是固定不变的,而是随膜厚而变化。不同的形膜工艺所得的颜色不同,即使是同一工艺,不同的操作者所得到的结果也不尽相同。同样,各次操作也不能得到颜色的完全再现。因此,分析组织时不能把某种固定色调作为鉴定组织的依据。尽管如此,彩色金相还是可以把不同的相或组织鲜明地衬托出来,其作用是黑白金相所不能替代的。

图5-29 38CrMoAl渗氮组织,化学染色 66×

图5-30 高锰钢固溶处理后拉伸变形,化学染色+偏振光 300×

图5-31 C/C复合材料,溅射镀膜 200×

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。