5.3.4.1 晶粒大小的测定

晶粒大小常以晶粒度级别来表示,它是材料重要的显微组织参量,在国家标准GB/T 6394—2002中规定,测定晶粒度的方法有比较法、面积法和截点法。

1.比较法 实际工作中常采用在100倍的显微镜下与标准评级图对比来评定晶粒度。标准图是按单位面积内的平均晶粒数来分档的,晶粒度级别指数G和平均晶粒数N的关系为

N=2G+3 (5-7)

式中的N为放大100倍时每1mm2面积内的晶粒数。

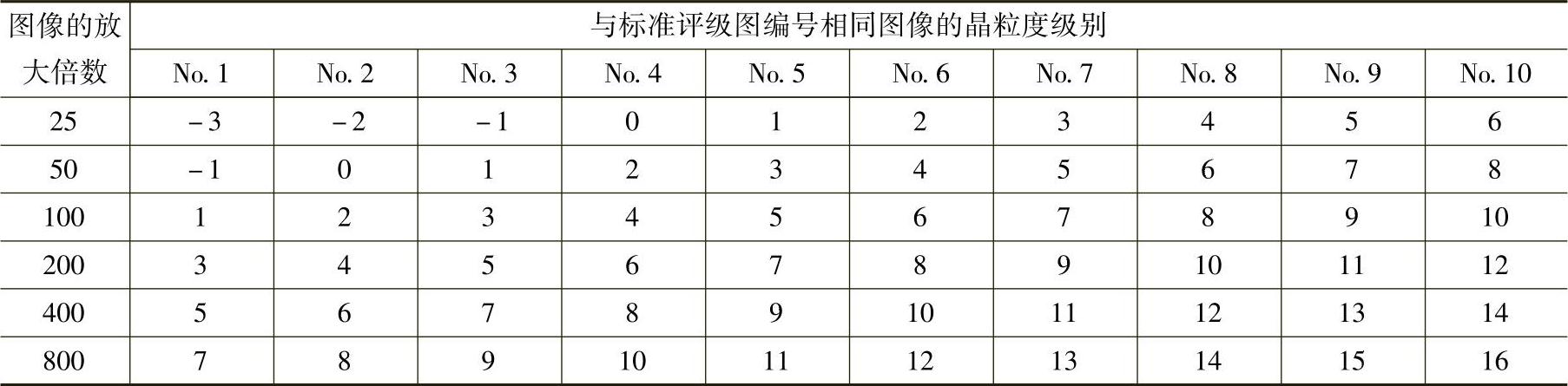

在GB/T 6394—2002中备有四个系列的评级图,包括无孪晶晶粒(浅腐蚀)、有孪晶晶粒(浅腐蚀)、有孪晶晶粒(深反差腐蚀)和钢中奥氏体晶粒(渗碳法)。实际评定时应选用与被测晶粒形貌相似的标准评级图,否则将引入视觉误差。当晶粒尺寸过细或过粗,即在100倍下超过了标准图片所包括的范围时,可改用在其他放大倍数下参照同样标准予以评定,再利用表5-14查出材料的实际晶粒度。

若试样中有明显的晶粒不均匀现象,则应当计算不同级别晶粒在视场中各占面积的百分比。若占优势的晶粒度不低于视场面积的90%,则只记录一种晶粒的级别号,否则应同时记录两种晶粒度及它们所占的面积,如6级70%~4级30%。

比较法简单直观,适用于评定完全再结晶或铸态材料的晶粒大小。但比较法精度较低,为提高精度,可把标准图画在透明纸上,再覆在金相组织上进行比较。

2.面积法 面积法是通过计算给定面积内的晶粒数来测定晶粒度的,具体方法为:

(1)在透明纸上画一个给定面积(5000mm2)的圆形(d=ϕ79.8mm)或矩形(50mm×100mm),覆在金相组织上,调节组织的放大倍数,使至少有50个晶粒(但不超过100个晶粒)出现于给定面积上。

(2)数出完全处于该面积内的晶粒数n1和处于边界上的晶粒数n2,算出 。

。

表5-14 不同放大倍数下晶粒度的关系表

(3)求出1mm2内的晶粒数NA:

其中的f=M2/5000(M为放大倍数)。

(4)将NA换算为相应的晶粒度级别:

或G=-2.95+3.32lgNA(5-8)

3.截点法(也称线分析法)截点法是在给定长度测试线上测出与晶界相交的点数来测定晶粒大小的,是应用最广的方法。它速度快,精度高,一般进行5次测量即可得到满意的结果,所以在有争议时可作为仲裁方法。具体步骤为:

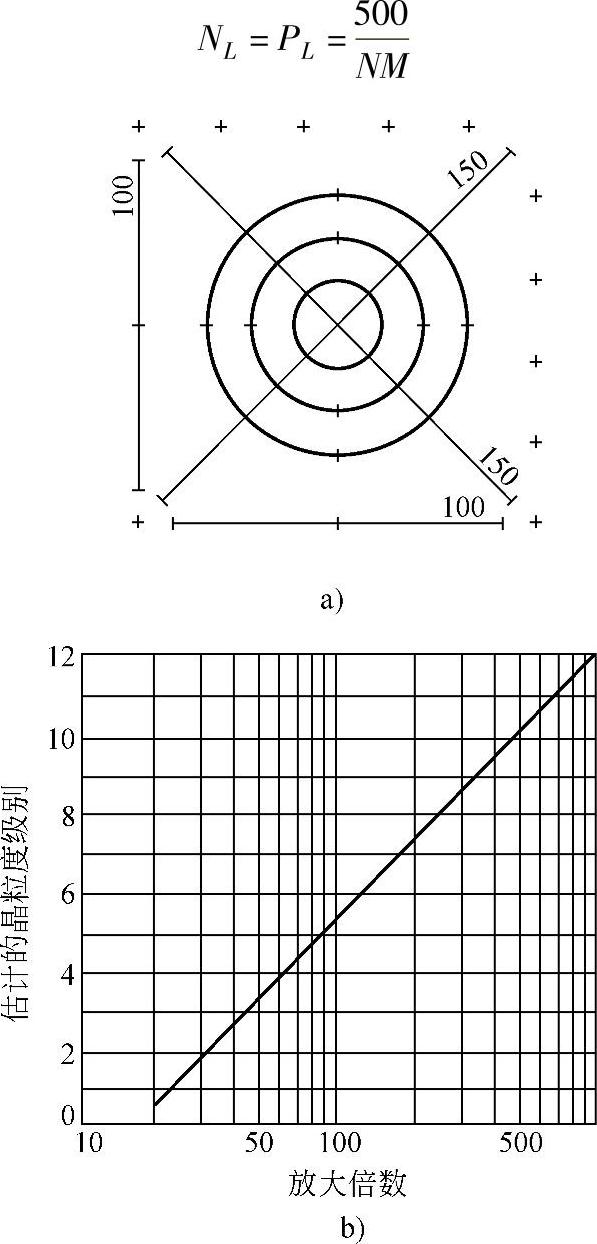

(1)采用一根或一组已知长度的直线或曲线,调节放大倍数,使测试线能与50~150个晶粒相交截。GB/T 6394—2002推荐的测量线如图5-20a所示,图中包含了两组测试线,其一为三个同心圆,它们的直径分别为ϕ79.58、ϕ53.05、ϕ26.53(mm),周长总和为500mm;其二为四条直线,总长度也是500mm。放大倍数可根据粗略估计的晶粒度级别从图5-20b中选定,如晶粒度4~6级时可选100倍。

(2)数出和测试线相交的晶界数P,与晶界相交计作1,与晶界相切计作 ,与三个晶粒的交会点相交计

,与三个晶粒的交会点相交计 。也可以数出与测试线相交的晶粒数N,将线的端点落在晶粒内部的计作

。也可以数出与测试线相交的晶粒数N,将线的端点落在晶粒内部的计作 。

。

(3)求出与单位长度测试线相截的晶界数PL或晶粒数NL(1/mm):

式中,M为放大倍数,LT为测试线总长。如采用500mm长的测试线则有

图5-20 用截点法测量晶粒的大小

a)GB/T 6394—2002推荐的500mm测试线

b)使500mm测试线能与100个

晶粒相截的推荐放大倍数

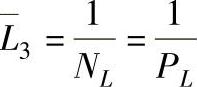

(4)求出晶粒的平均截距L3(mm):

(5)按下式换算为相应的晶粒度等级:

(https://www.xing528.com)

(https://www.xing528.com)

式(5-9)中L3单位为mm,式(5-10)中L3单位为cm。

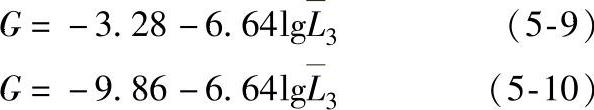

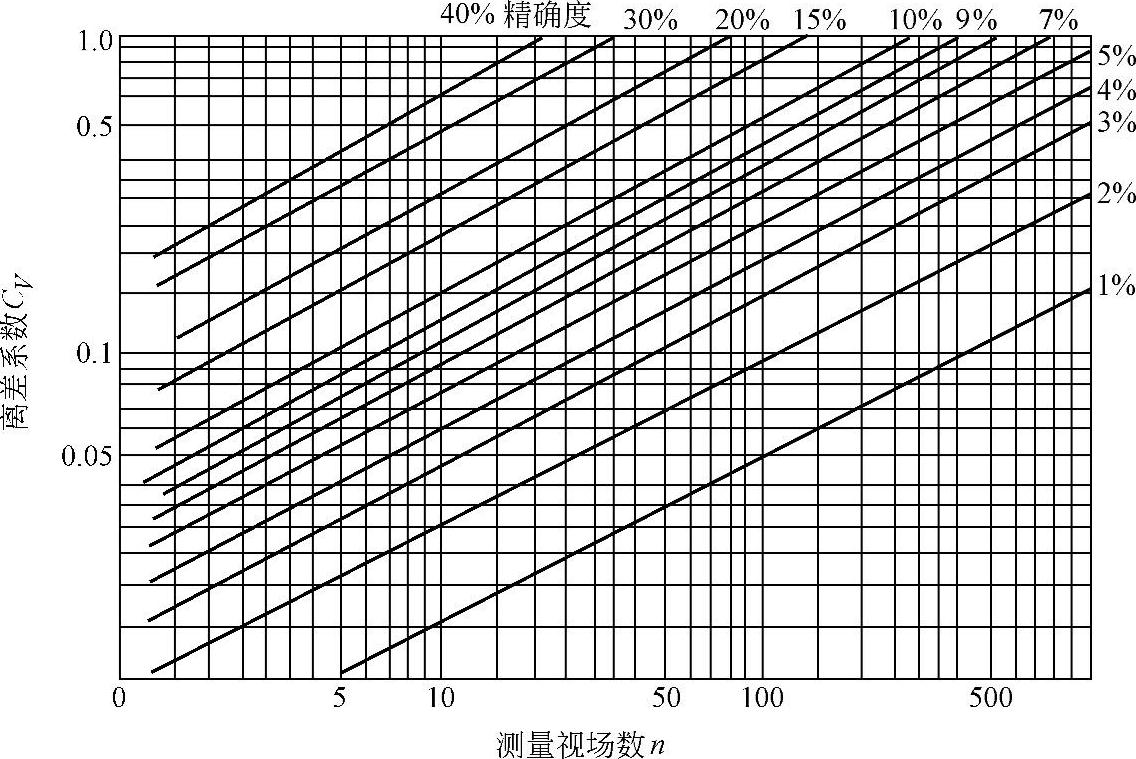

(6)数据处理及结果表示。报告中除给出晶粒的平均截距L3、晶粒度等级G外,还应给出标准偏差σ、离差系数CV,有时还要求给出置信度为95%时的精确度ε。通常上述结果连同原始数据应在报告中一并给出,表5-15是一种推荐的报告格式。测定晶粒大小的精确度既可用计算求得,也可从计算公式的图解形式(图5-21)中查得。

最后要说明的是,晶粒均匀度也会影响结果的精度。对于混合晶粒而言,尽管其平均晶粒尺寸或计算的晶粒度与均匀晶粒的试样相近,但是两者的标准偏差σ、离差系数CV可能相差很大。混合晶粒的σ及CV往往比均匀晶粒的大一倍,精确度也下降一半,所以也可根据定量计算结果来判断晶粒尺寸分布的均匀性。

表5-15 晶粒度测量报告的一种推荐格式 样品号 材料及处理状态 纯铁、再结晶退火 放大倍数 200× 取样方向

图5-21 置信度为95%时,离差系数CV、测量次数n与精确度之间的关系

5.3.4.2 第二相相对量的测定

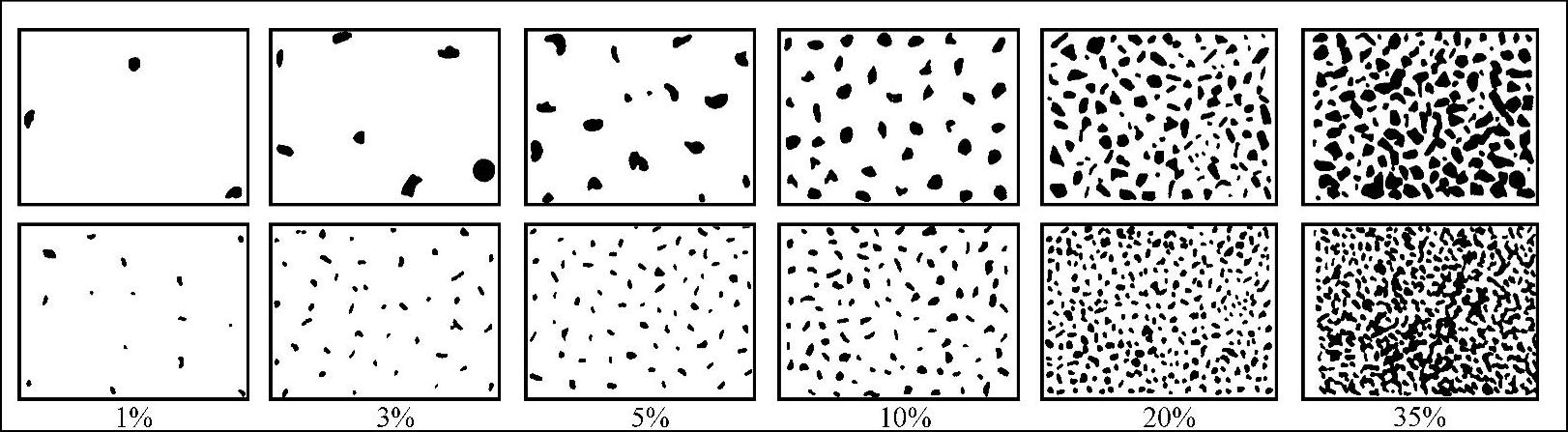

当测量要求不高时,可简单地采用目测近似估计,但误差较大。如采用与标准图比较,测量精度可相对提高。图5-22中提供了一套不同相对量的标准图,应该注意,如第二相的尺寸、形状以及两相的衬度差异与标准图不符时,会增加误差。当要求测量精度较高时应采用定量金相方法。

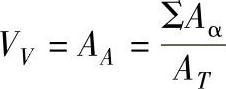

1.面积法 利用式 ,测定被测相α的面积后即可求得。面积法费时,且不适用于被测相尺寸比较小的情况。

,测定被测相α的面积后即可求得。面积法费时,且不适用于被测相尺寸比较小的情况。

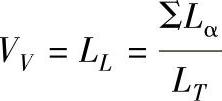

2.截线法 利用式 ,测出被测相在测试线上所占的长度分数后即可求得。此法工作量大,且测量精度较低。

,测出被测相在测试线上所占的长度分数后即可求得。此法工作量大,且测量精度较低。

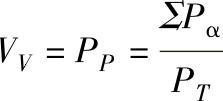

3.计点法 利用式 ,测出第二相所占的点分数即可。测试时应注意落在每个第二相粒子上的测试点不应超过一个。正确选择网格的点数很重要,第二相相对量较低时建议采用100点网格,相对量较高时宜采用25点网格。选择的网格间距和第二相的尺寸要对应,网格点太多太密时容易出现人为误差。对于不均匀组织以采用低的网格点数为好。

,测出第二相所占的点分数即可。测试时应注意落在每个第二相粒子上的测试点不应超过一个。正确选择网格的点数很重要,第二相相对量较低时建议采用100点网格,相对量较高时宜采用25点网格。选择的网格间距和第二相的尺寸要对应,网格点太多太密时容易出现人为误差。对于不均匀组织以采用低的网格点数为好。

图5-22 第二相相对量的标准图(根据第二相尺寸大小,分为两套标准图)

计点法简便有效、速度快,数据重复性好,是测定第二相相对量的最佳方法,一般进行10~20次测量即可获得满意的精度。测量结果的数据处理如前所述,应给出算术平均值、标准偏差、离差系数以及某一置信度(一般为95%)下的精确度,如精度达不到要求则可增加测量次数。

5.3.4.3 第二相间距的测量

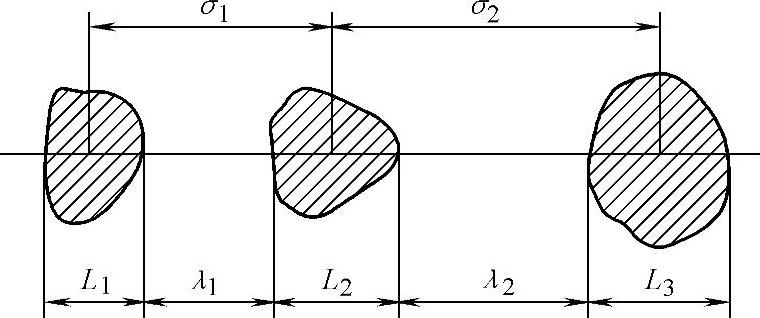

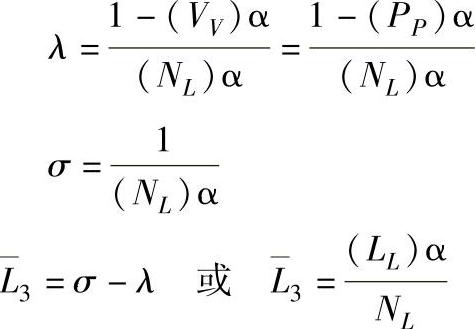

1.粒子间距的测量 粒子间距与力学性能有直接的联系,是重要的组织参量。描述粒子间距的参数有平均自由程λ(指任意方向上从粒子边界到相邻粒子边界的平均距离),平均粒子间距σ(粒子中心到相邻粒子中心的平均距离),以及晶粒的平均截距L3等(图5-23)。这些参数可按下式算出:

图5-23 描述粒子间距的参数

式中 (PP)α及(VV)α——分别为α相粒子的点分数或体积分数;

(NL)α——与单位长度测试线交截的粒子数。

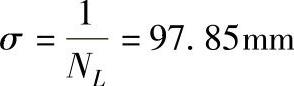

利用上述公式对图5-18的组织示意图进行计算可得λ=91.98mm; ;L3=6.1mm。这些数据是从放大的金相组织中求得,实际值应除以放大倍数。数据处理方法与前述相同。若测量精度要求高时应增加测量次数或有足够的测量点数。

;L3=6.1mm。这些数据是从放大的金相组织中求得,实际值应除以放大倍数。数据处理方法与前述相同。若测量精度要求高时应增加测量次数或有足够的测量点数。

2.片间距测量 片间距的测量比粒子间距的测量复杂,因为片间距还受到截面相对位置的影响。测定片间距的常用方法如下:

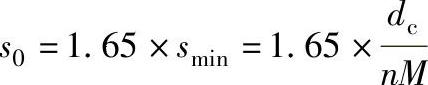

(1)最小片间距测量法。在光学显微镜或电镜下找到片间距最小的区域,测出其片间距smin。根据统计学关系,片层平均间距s0可由下式算出:

式中 dc——所测片层在垂直方向上的总距离;

n——dc距离内的层片数;

M——放大倍数。

此法取决于是否确实找到了最小片间距,容易产生误差。

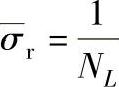

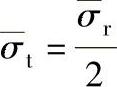

(2)平均任意间距测定方法。将测试线任意地置于被测组织上,数出测试线与片层相交的数目,求出NL,可得片层的任意间距 ,根据体视学的研究,片间的真实间距σt与任意间距σr间的关系为

,根据体视学的研究,片间的真实间距σt与任意间距σr间的关系为

利用此式可方便地求出真实片间距,是比较好的测定方法。为了保证精度,至少应该选择15个视域,若精度要求较高,则应增加测试次数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。