5.1.2.1 镶嵌

对于形状不规则、过软、过小、易碎或边缘是主要观察部位的试样及其他难以磨制的试样,应镶嵌后进行磨制。

1.常用镶嵌方法

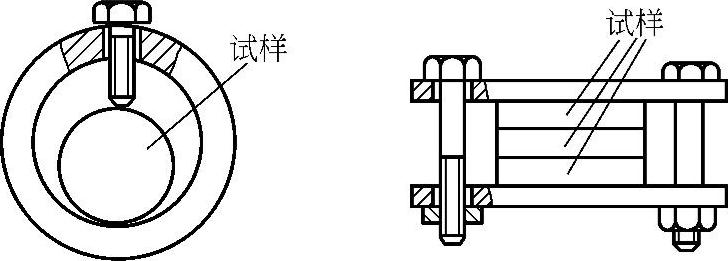

(1)机械夹持法。将试样夹在钢管内或两块金属夹板之间(图5-2)进行磨制。夹板的硬度及电极电位应与试样相近,主要适用于平板状试样。

图5-2 机械夹持法示意图

(2)热压法。热压法主要以热固性酚醛塑料作为镶嵌材料,把树脂与试样置于模具中,在压力机上加热至135~170℃,待塑料熔融后在17~29MPa的压力下固化5~12min即可。该方法的优点是镶嵌材料的硬度高,与试样结合牢固,但必须保证试样不会在此温度和压力下发生组织变化。操作时,如果加热温度过高,则因过量收缩形成试样边缘缩孔;如果压力不够或保温时间不足,则会发生镶嵌材料爆裂或熔合不良等现象。

(3)冷镶嵌。最常用的材料是环氧塑料,由环氧树脂和固化剂(胺类化合物)双组分组成,操作时先用金属箔或纸在试样周围围成模壁,再将双组分充分搅拌后注入模内(故又称浇注镶嵌),在室温或烘箱内固化。其特点是:①环氧塑料的流动性好,可流入气孔或裂纹,适用于失效分析或粉末冶金试样的镶嵌。②无须专门设备,对试样的尺寸及形状没有限制。③可在原料中加入填料(如氧化铝、邻苯二甲酸二酚酯),以提高环氧塑料的硬度和韧性。

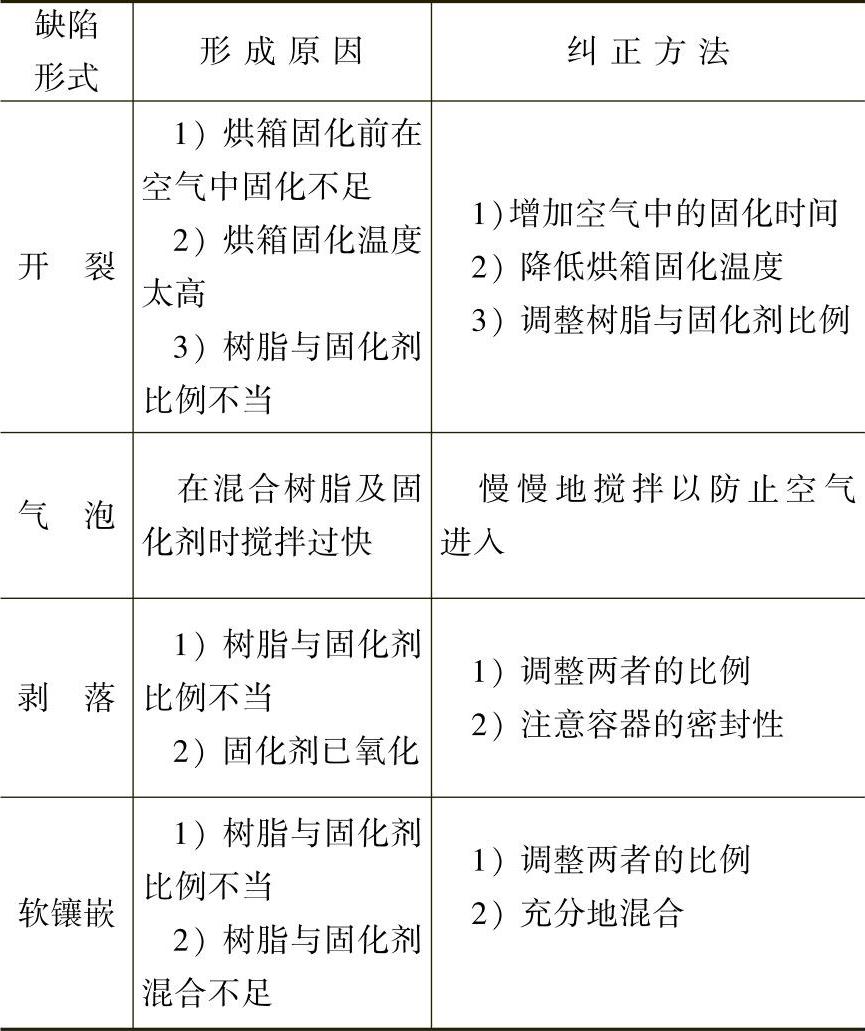

冷镶嵌的几种常见缺陷及纠正方法见表5-1。

表5-1 冷镶嵌的几种常见缺陷及纠正方法

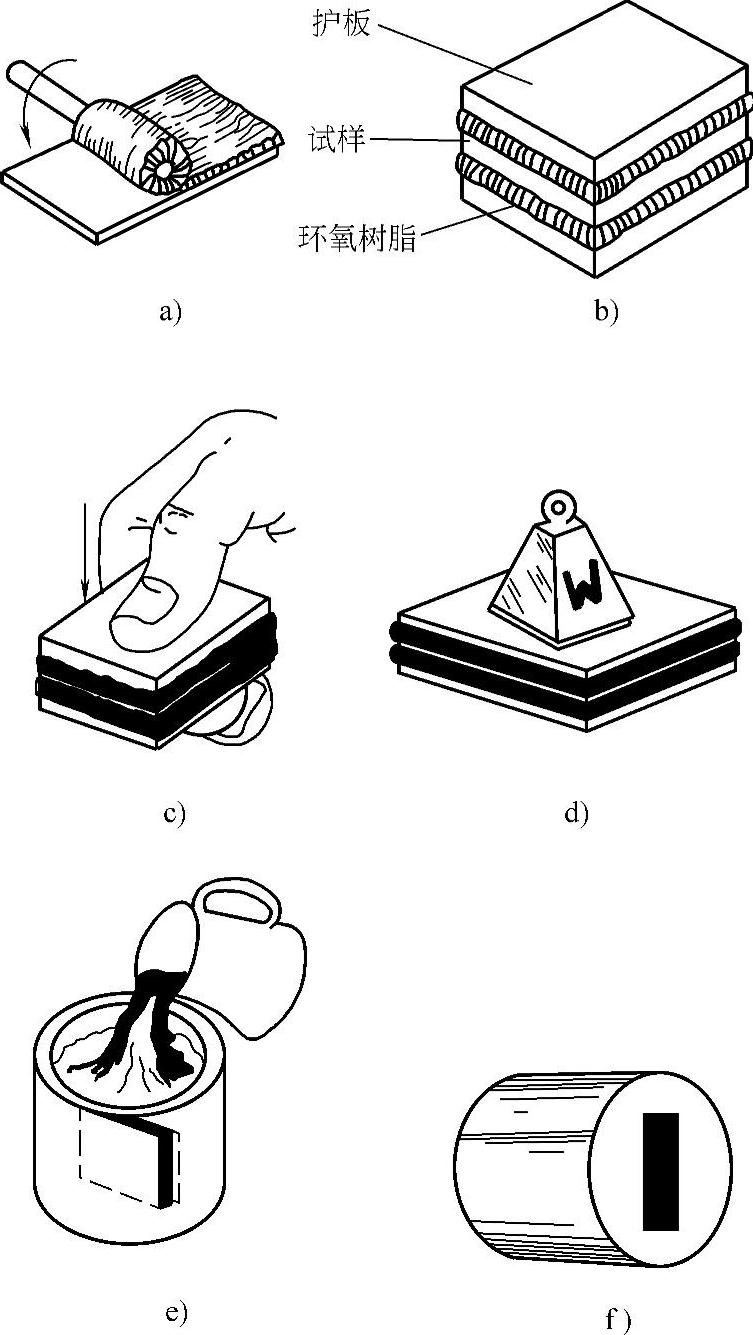

2.特殊试样的镶嵌 如果要观察箔材或表面的极薄层组织,用常规镶嵌方法难以取得满意效果时,可采用图5-3所示的方法,即先用圆棒将环氧树脂敷于试样表面(环氧树脂中可添加填料使之增硬增韧),通过圆棒滚辗以避免气泡混入,然后在试样上、下加上护板,经0.5h固化后稍稍加压将多余环氧树脂挤出,再在上方施加适当重量的金属块,于室温下保持24h,必要时可在夹层外另浇注环氧树脂制成规则形状的试样。采用此法可使试样的边缘磨制得十分平整。

图5-3 箔材试样的冷镶嵌步骤

a)滚碾 b)加护板 c)加压 d)固化 e)浇注 f)镶嵌后的试样

镶嵌金属丝材的方法有:①将金属丝置于厚壁的派热克斯(Pyrex)毛细管,把它们加热使毛细管熔化后将金属丝包在内部,该法易引起组织变化,适用于高熔点金属钨丝等。②将金属丝置于内径略大于丝径的细管内,随后在真空下进行冷镶嵌,使环氧树脂吸入缝隙中。③将线材在金属棒上绕成弹簧状,然后镶嵌,用此法可以观察纵、横两个截面的组织。

粉末冶金试样中有很多气孔,磨制时磨料常嵌入孔内,使表面划痕难以消除;腐蚀时腐蚀剂容易钻入孔内,使腐蚀效果不好。试样以镶嵌后磨制为宜,最佳的方法为真空冷镶嵌,以保证环氧树脂渗透到孔内,要求高的试样可在粗磨后再进行第二次真空镶嵌。若要用金相显微镜检验粉末的尺寸及形状,先用分散剂使粉末分开,然后用少量环氧树脂与金属粉充分混合,均匀分布于模具底部,其余部分再以环氧树脂填充,固化后用常规方法磨制即可。

5.1.2.2 机械磨光与抛光

磨光是将切下的试样经砂轮打平,再依次在一系列由粗到细的金相砂布或砂纸上磨平;抛光则是将磨平的试样在织物上抛亮。根据磨料的粗细又可分为粗磨、细磨以及粗抛与细抛,粗、细之间并无明确的界线。

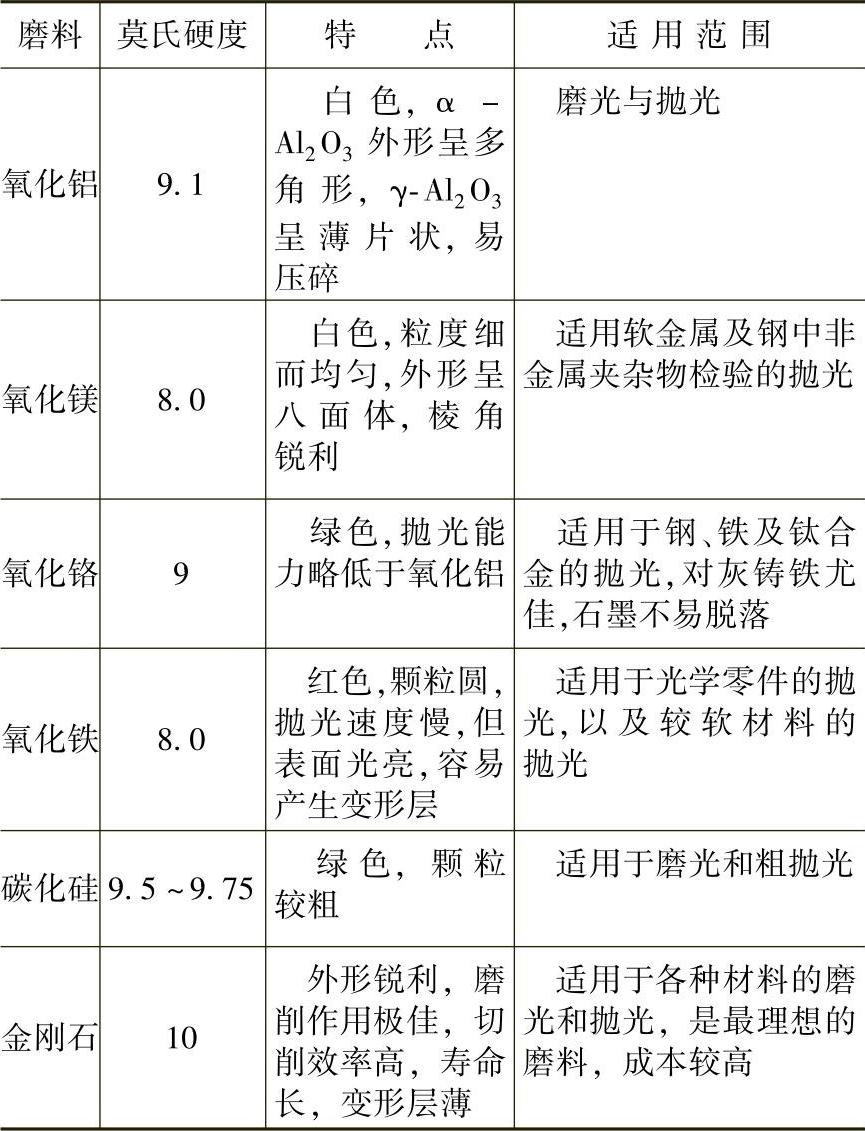

1.磨料及抛光织物 磨料应具有高的硬度、不易破碎、颗粒均匀,以保证良好的切削性能。常用磨料的性能及用途见表5-2。目前金刚石磨料在金相制样中受到重视,已制成粒度从粗到细的系列产品,如W0.5、W1、W1.5、…、W40(数字表示微粒的平均尺寸,W1.5表示尺寸为1.5μm,一般W12以下用于抛光,W15以上用于磨光),有微粉状、膏剂、喷雾剂及悬浮液等,可供制样磨、抛需要,且其磨、抛速度快,质量好。

表5-2 常用磨料的性能及用途

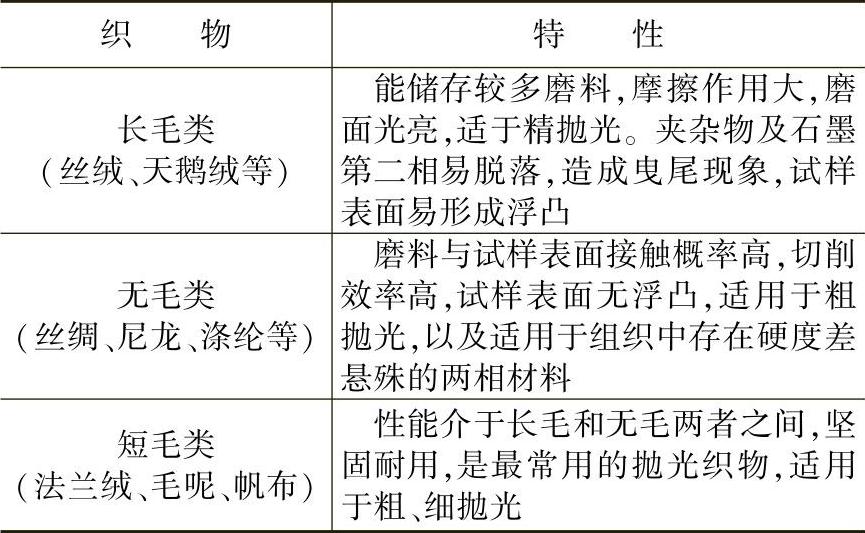

对抛光织物的要求是纤维要柔软、坚韧耐磨。根据织物绒毛的长短可以分为三类,它们的特性见表5-3。

2.磨、抛的注意事项 磨、抛的质量是试样制备成功与否的关键,磨、抛不仅要消除磨痕、得到光亮的抛光面,还必须保证去除试样表面由切割及各道磨制留下的变形扰乱层。不正确的磨、抛操作使组织模糊,甚至出现假象。为得到满意的表面质量,磨抛时应注意以下方面:

表5-3 抛光织物的特性

(1)每一道工序必须彻底去掉前一道磨制的变形层,因此在把前一道的磨痕完全消除后仍要持续片刻。为便于检查上道磨痕是否消除,更换砂纸时试样应旋转90°。

(2)尽量采用湿磨,我国长期习惯干式磨光,国外已广泛改用湿磨。湿磨可防止试样温升,减少摩擦力,使变形层减至最小,并可及时把磨屑冲走,以免嵌入试样表面。

(3)对于软金属(如Al、Zn、Mg、Pb等)磨制时表面极易产生变形层,且磨料容易嵌入试样表面,划痕难以去除。为改善试样质量可采取下列措施:①尽量在低速下(300~550r/min)进行抛光。②选用短毛抛光织物。③配用粒度较细的氧化物磨料。④抛光时添加油性乳化剂作润滑剂。⑤采用抛光、腐蚀交替进行的方法,以减少表面变形层。对于容易氧化的材料在抛光过程中可滴入少许抗氧化剂(如抛光铝合金时滴入少量醋酸铵水溶液,抛光铜合金时滴入低浓度氨水溶液),甚至可以用酒精等有机溶剂取代水作为磨料的“载体”。

(4)对于硬质合金及复合材料,组织中存在着硬度相差悬殊的两个相,磨、抛时容易产生浮凸,故抛光时宜采用硬度高的金刚石或碳化硅磨料,抛光织物应选用短毛或无毛类。(https://www.xing528.com)

3.自动抛光与振动抛光 用手工进行抛光的效率很低,且抛光的质量取决于操作者的水平,为此发展了半自动和全自动的抛光设备。将试样装在特殊的夹具上(夹具能适应各种尺寸及形状的试样)。抛光时试样与抛光盘间的压力可以根据需要在一定范围内调节,并按一定方式加入磨料和冷却剂。抛光过程中,试样在抛光盘上进行周向的相对运动,也可以沿着抛光盘径向不断运动,有的还能进行自转,或者在抛光臂带动下按一定的轨迹在盘上运动。由于能进行多重运动,因此减少了抛光缺陷。抛光时转速一般较低,但由于同时装夹的试样多,故抛光效率仍很高,适用于大批量金相检验或放射性材料的金相试样制备。

振动抛光是通过弹簧片和电磁铁产生振动,带动抛光盘产生交替的向上螺旋运动和向下螺旋运动。抛光时将试样置于盘上并加上一定的载荷,当抛光盘振动时试样也跟着起落。在某一段位置内试样与抛光盘接触并产生相对运动,对试样起抛光作用,试样的抛光效率与盘的振幅有关。振动抛光的特点是:①抛光作用是非连续的,其间隙伴有侵蚀作用。用水作悬浮液时抛光速率虽快,但会产生严重的蚀坑,若改用水和甘油的混合液,则可获得适中的抛光速率和满意的抛光质量。黄铜抛光时如氨水用量过大,两相间会产生浮雕。②振动抛光的重要参数为磨料和液体的配比及试样上的载荷,当这些参数优化并设定后,即能保证抛光质量好,又有很好的重复性。③抛光速度慢,适用于最后的精抛光,特别是一些抛光质量难以控制的Cu合金、Al合金及不锈钢等材料,以及用于定量金相分析的试样。

5.1.2.3 电解抛光与化学抛光

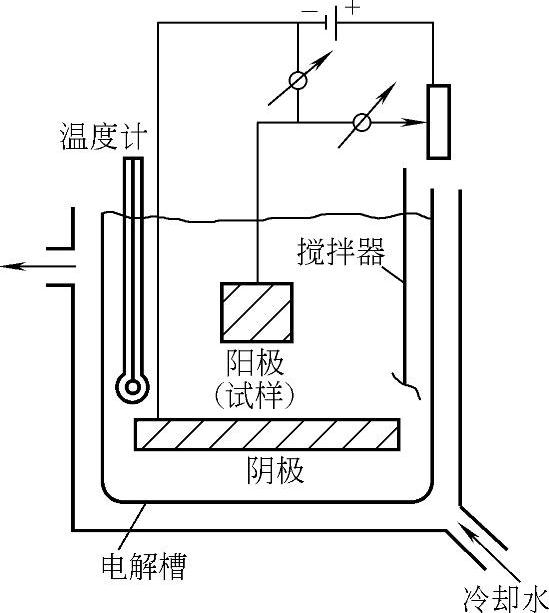

1.电解抛光 电解抛光是将试样作为阳极,通过电解液中的阳极溶解来实现抛光目的。图5-4所示为电解抛光装置示意图,阳极、阴极位置可以根据实际条件自行布置,通过对电压、时间及温度等参数的正确控制,即可得到平整而光洁的表面。

图5-4 电解抛光装置示意图

(1)电解抛光的优点及局限性

1)表面质量好、无划痕,适用于Al、Cu、Mg、Pb等软金属。

2)完全消除了表面变形层,奥氏体不锈钢经机械抛光后组织中常出现由于磨、抛光变形而形成的剪切带和马氏体针,采用电解抛光则显示出清晰的奥氏体晶粒,无其他组织假象。

3)速度快,一旦调整好参数,抛光效率高。

4)夹杂物及某些细微第二相容易脱落,微孔和裂纹容易扩大,两相合金中由于两个相的电位差异会引起明显的浮凸效应。

5)试样边缘的溶解速度快,不适于表面组织的观察。

6)配制和使用电解液时应注意安全,如高氯酸溶液使用时可能因试样表面附近的局部温升过高而引起爆炸,故必须充分搅拌并采取冷却措施。

7)成本高。

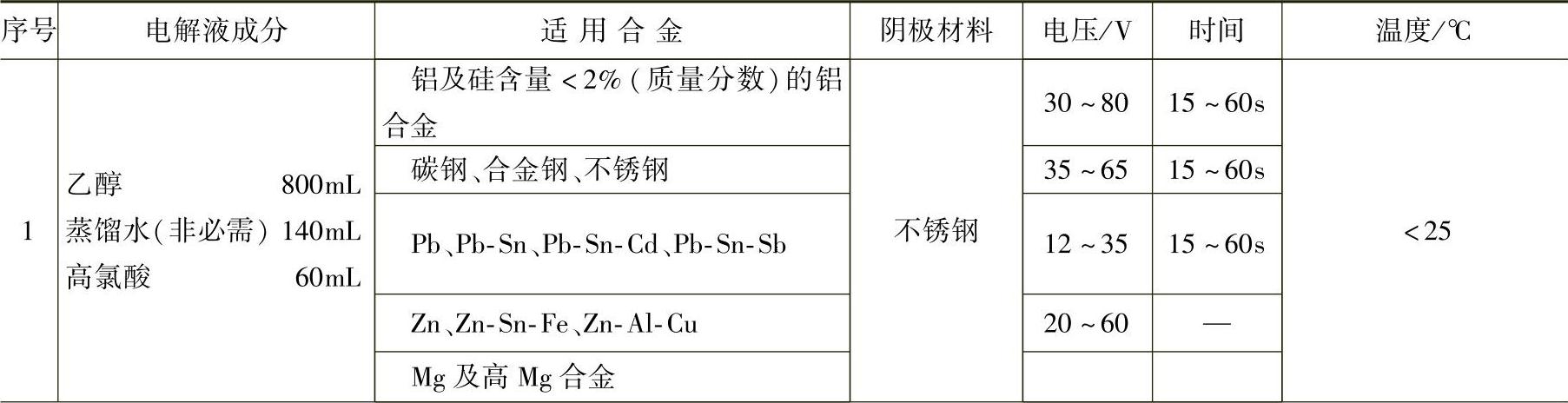

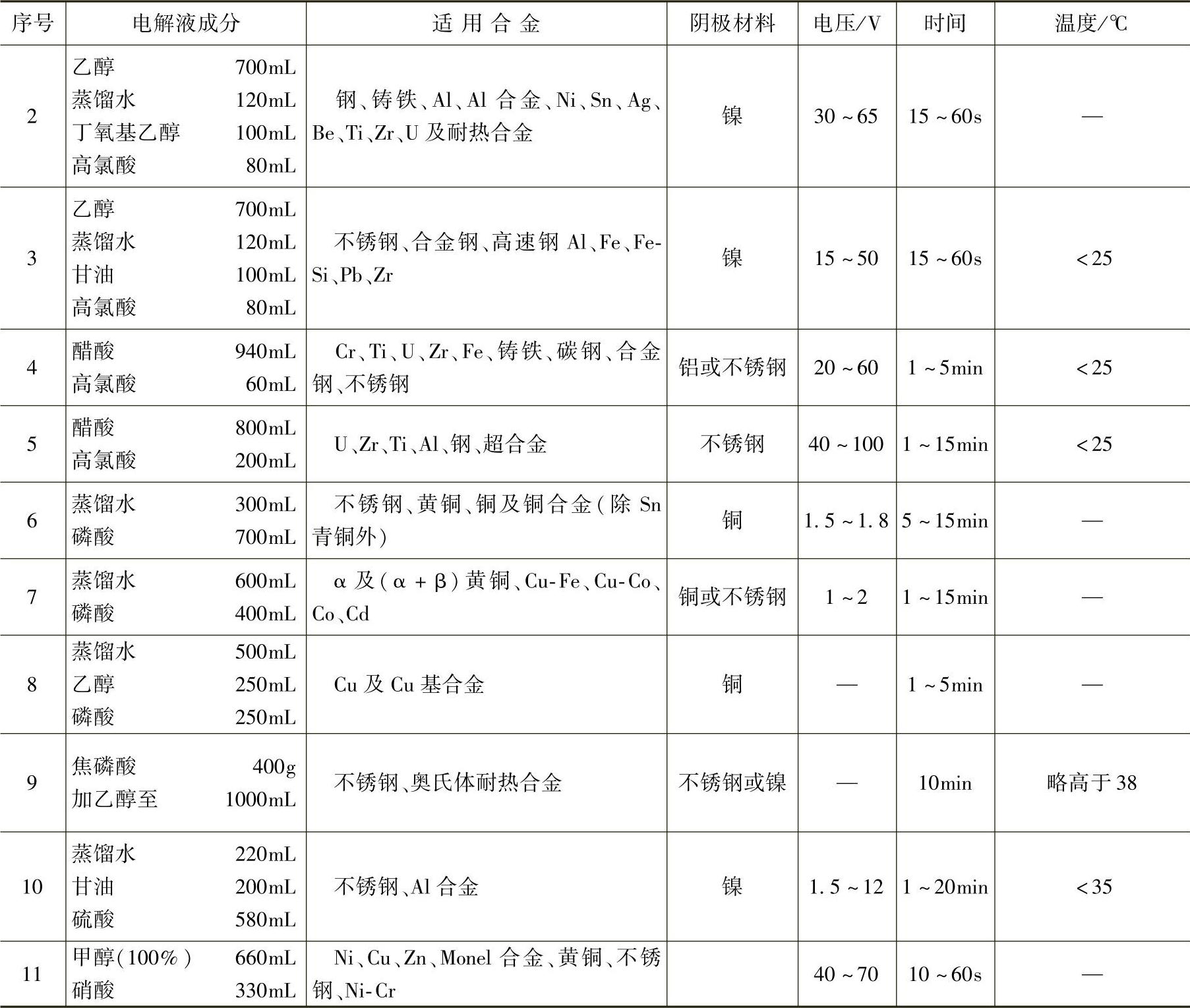

(2)电解液成分。制备金相试样的电解液一般为高氯酸、磷酸、硫酸及硝酸等酸液与蒸馏水、醋酸、乙醇溶液的混合物。有时加入甘油、乙二醇等提高电解液的粘度。常用电解液的配方、适用范围及工作参数见表5-4。

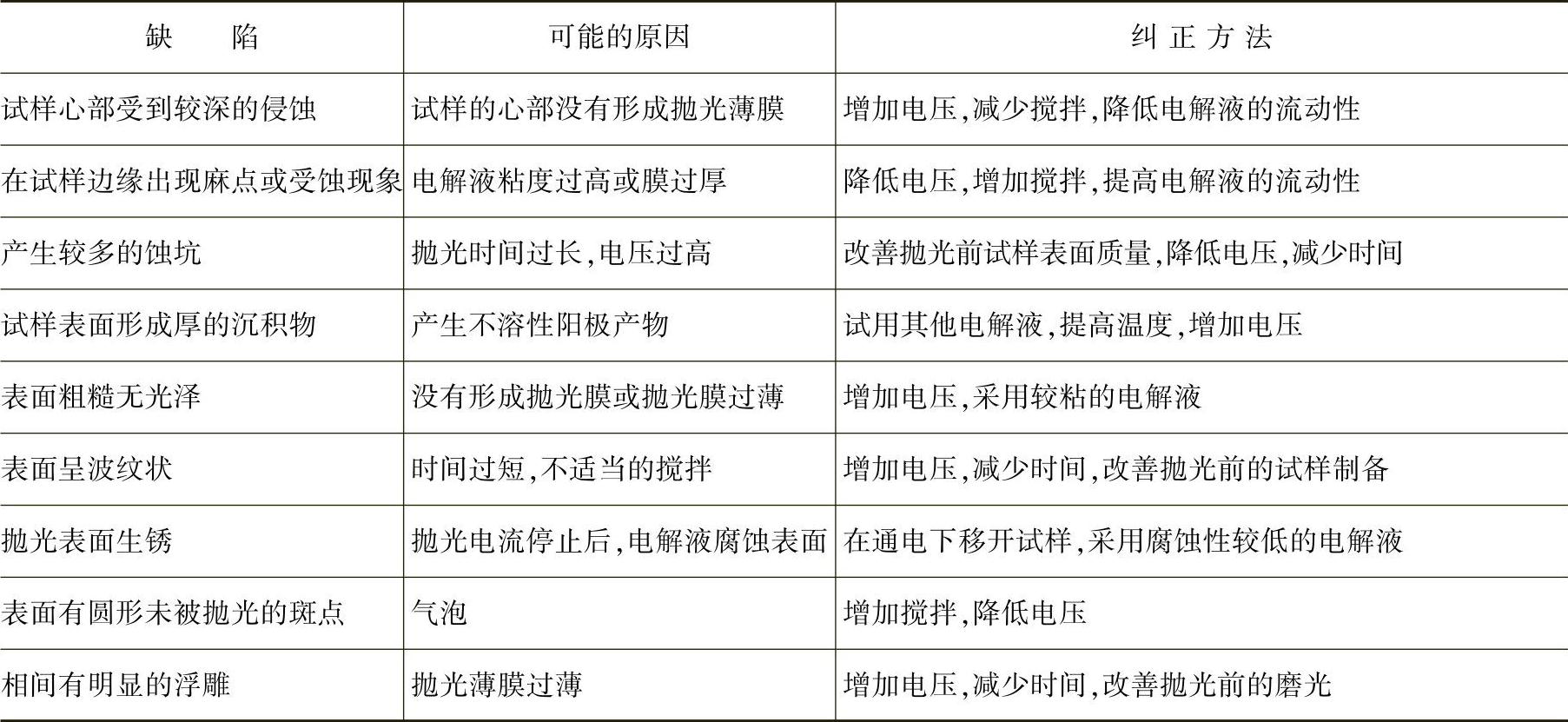

(3)电解抛光的缺陷及纠正方法。电解抛光的缺陷及纠正方法见表5-5。

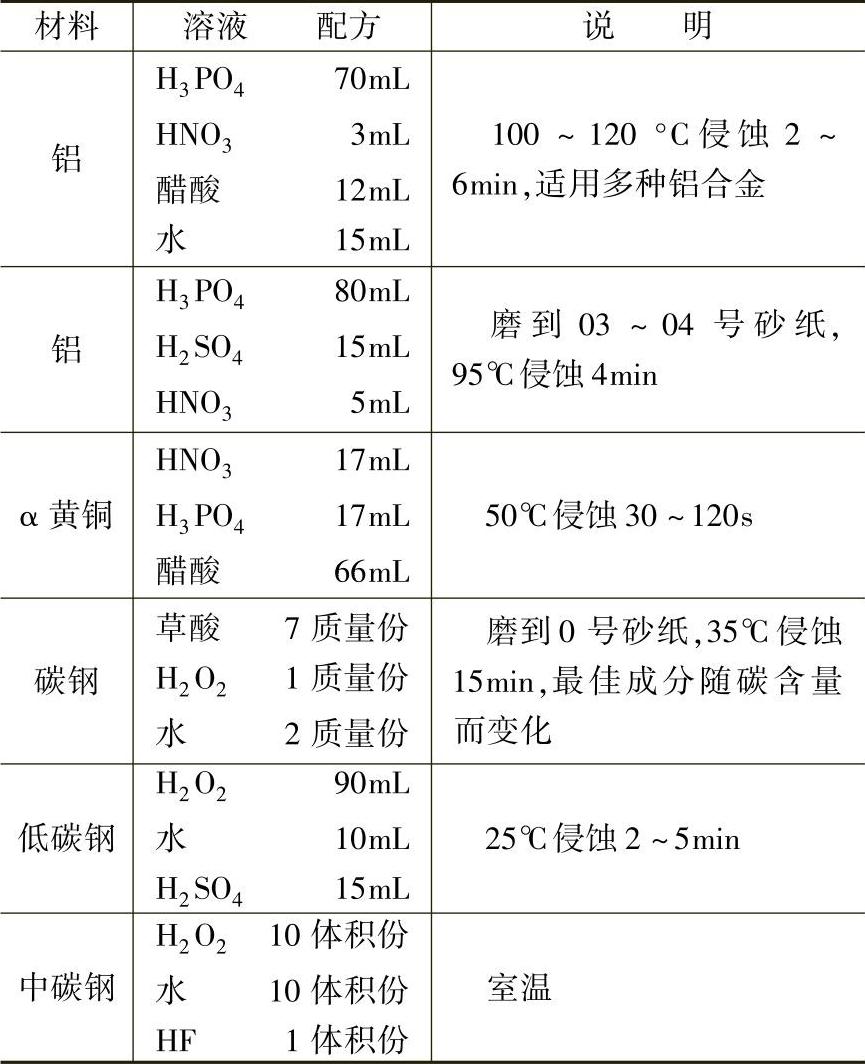

2.化学抛光 化学抛光是靠化学试剂的溶解作用而得到光亮的抛光表面。操作时将试样浸在抛光液中进行适当的搅动,或用棉花蘸抛光液擦拭表面。操作简单,不需任何仪器设备,试样只要经粗磨后即可化学抛光,化学抛光兼有化学侵蚀的作用,抛光后同时显示了显微组织,可直接观察,它完全消除了表面变形层。常用材料的化学抛光溶液见表5-6。

化学抛光的缺点是溶液的利用率低,只能抛光有限数量的试样,且必须现用现配,抛光质量的控制也比较困难。抛光液的最佳配方常因材料而异,需在实践中不断摸索。

表5-4 常用电解抛光液的配方、适用范围及工作参数

(续)

注:1.序号2、3、4是很好的通用电解液。

2.序号11电解液的使用效果很好,配制时应注意安全,混合时应把硝酸逐渐加入甲醇中。

表5-5 电解抛光中的缺陷及纠正方法

表5-6 常用材料的化学抛光溶液

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。