在分析断裂构件时,必须从断裂构件中选取断口样品。这不仅是为了缩小检查范围,更重要的是为了选择最先开裂的断裂部位。另外,在取样时不得损伤断口表面,并使断口保持干燥,防止污染。

断裂包括裂纹的萌生与扩展过程,断裂失效分析的目的在于找出裂纹形成的原因、部位及扩展方式。如果断裂是由一条裂纹引起的,则根据断口宏观形貌,就能比较容易地判断裂纹源的位置及扩展方向。如果断裂是由许多裂纹引起的,如压力容器破裂或爆炸成许多碎块,则必须从中确定首先开裂的部位,找到该部位的断口。

一般来说,在构件上出现许多裂纹时,这些裂纹的形成在时间上是有先有后的。确定裂纹形成的方法很多,下面仅就常用的检验方法进行介绍。

4.2.1.1 主裂纹的判别方法

构件断裂大多数是在运行过程中发生的,经常是一个构件断裂后,其碎片会击断或碰伤其他构件。如汽轮机组运行时,若一个叶片发生断裂,断叶将会击断或碰伤其他叶片,造成大的断裂事故。又如构件上产生一条裂纹后,又会陆续引发几条二次裂纹。因此,在断裂失效分析中,必须进行主裂纹与二次裂纹的判别。

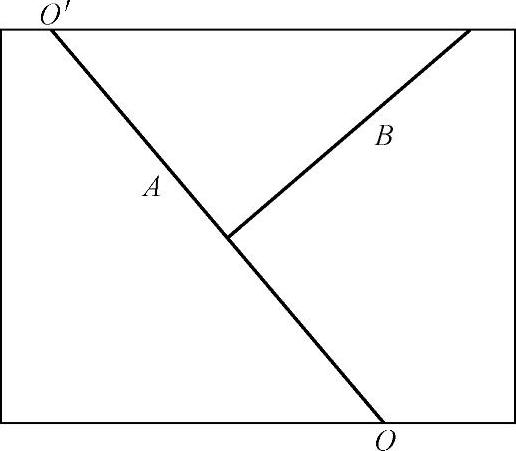

1.T形法 图4-14所示为在一个构件上产生了两条裂纹,并构成“T”形;或断裂成几个碎片,碎片合拢后构成T形裂纹。在通常情况下,可认为裂纹A为首先开裂,且A裂纹阻止了B裂纹的扩展;换言之,在B裂纹的扩展受到A裂纹的阻止时,A裂纹为主裂纹,B裂纹为二次裂纹。裂纹扩展方向平行于A裂纹,裂源位置可能在O或O′处。

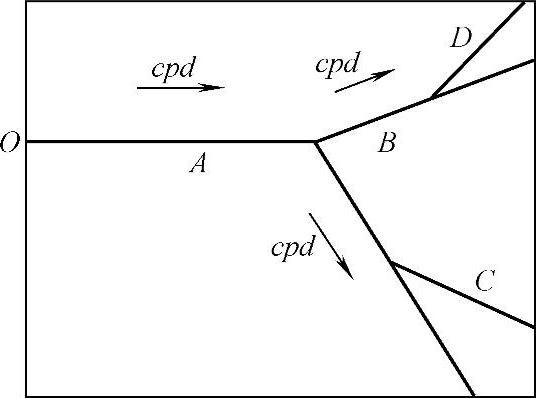

2.分叉法 构件在断裂过程中,一条裂纹往往会产生很多分叉,如图4-15所示。一般情况下,裂纹分叉方向即为裂纹的扩展方向,其反向则指向裂纹源的位置O点。也就是说,分叉裂纹为二次裂纹,汇合裂纹为主裂纹。

图4-14 T形法判别主裂纹示意图

A—主裂纹 B—二次裂纹 O或O′—裂纹源

图4-15 分叉法判别主裂纹示意图

A—主裂纹 B、C、D—二次裂纹 O—裂纹源cpd—裂纹扩展方向

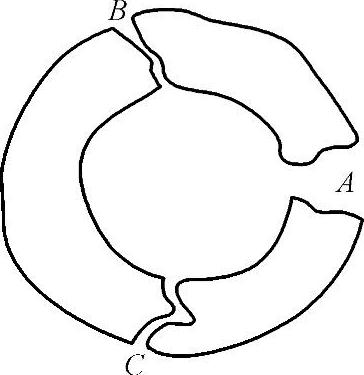

3.变形法 具有一定几何形状的构件,在断裂过程中发生变形并且断裂成几个碎块。图4-16所示的是一个圆环形的构件,在发生断裂时断裂成三块。在判别主裂纹时,要将断片合拢,检查各个部位的变形量的大小。变形量大的部位为主裂纹,其他部位为二次裂纹,裂纹源在主裂纹所形成的断口上。

图4-16 变形法判别主裂纹示意图

A—主裂纹 B、C—二次裂纹

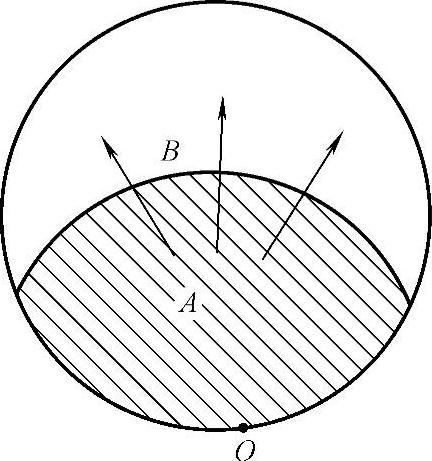

4.氧化法 氧化法主要是利用金属或合金材料在环境介质中会发生氧化或腐蚀并随着时间的增长而严重的现象,判断裂纹扩展方向。图4-17所示为氧化法判别主裂纹示意图。由于主裂纹(这里指形成断口的裂纹)开裂的时间比二次裂纹开裂的时间早,所以主裂纹断口上的氧化或腐蚀程度比二次裂纹形成的断口上的氧化或腐蚀程度严重。由此可见,氧化或腐蚀比较严重的部位是主裂纹的部位;而氧化或腐蚀比较轻的部位是二次裂纹部位。裂纹源在主裂纹的表面处。

图4-17 氧化法判别主裂纹示意图

A—主裂纹形成的断口部分 B—二次裂纹形成断口部分 O—裂纹源→—裂纹局部扩展方向(https://www.xing528.com)

对于实际的断裂事故,应根据各种断裂的具体条件,对裂纹的扩展规律、断口形貌特征、断口表面的颜色、各部位相对变形量的大小、构件散落的部位及其分布等进行综合分析,才能准确无误地判别主裂纹与二次裂纹。一般来说,脆性断裂失效时,常常使用T形法和分叉法来判别主裂纹;延性或韧性断裂失效时,经常利用变形法来判断主裂纹;环境断裂时,常使用氧化法来判别主裂纹;疲劳断裂时,常常应用断口宏观形貌特征来识别裂纹源的位置及其裂纹扩展方向。

4.2.1.2 断口试样的截取方法

对大多数开裂的构件来说,失效分析主要依靠断口形貌特征来进行分析。为了进行这种分析,必须使构件沿裂纹扩展方向发生断裂,即所谓“打开”裂纹,才能对断口进行清洗和观察。

打开一个裂纹常常要求对有裂纹的构件进行部分破坏。对于这种情况,在打开裂纹之前应对构件进行必要的检查及测量,以确定部件的形态。常用的方法是对构件的开裂部位画出轮廓草图或进行照相等。另外,也可用复印的方法,将构件裂纹区域的表面形态刻印下来,但采用这种方法时要注意复印材料的选择。

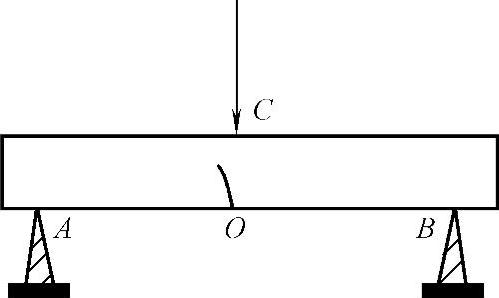

打开裂纹的方法很多,如拉开、扳开、压开等。但无论是哪一种方法,都必须根据裂纹源的位置及裂纹的扩展方向来选择受力点。一般情况下,都是沿垂直于裂纹的扩展方向加力,使带有裂纹的构件形成断口(图4-18)。

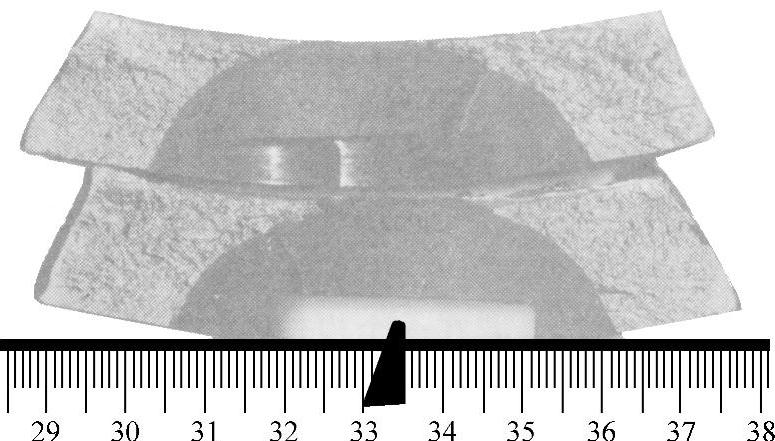

若失效构件在宏观外形上无法确定裂纹源或裂纹扩展方向,则可采用刨削、车削等方法打开裂纹。刨削或车削如果在裂纹的背后进行,并随时注意进刀深度,就能准确发现裂纹前缘。如果加工方法或程序不当,往往会损坏断口形貌,不能获得完好的断口试样。例如,图4-19所示为采煤机钻杆断口宏观形貌,暗黑色部分为初始裂纹扩展区域,如箭头指示处。由于机加工不当,使裂纹源受到破坏,这样就无法对采煤机钻杆事故进行全面分析了。

图4-18 三点弯曲选取断口试样的示意图

A、B—支承点 C—受力作用点 O—裂纹源

图4-19 采煤机钻杆断口宏观形貌

注:其中箭头指示处为在取样时裂源区受损坏情况。

在断裂失效分析时,经常遇到较大的断口试样,如船用柴油机曲轴断口、轧钢机轧辊断口等。如果进行扫描电镜观察或进行复型透射电镜观察,都必须将大块的构件断口切割成小块试样。常用的切割方法有火焰切割、锯削、砂轮片切割、线切割及电火花切割等。在应用这些方法时,应注意不能使断口试样的显微组织及断口形貌特征发生变化,切口与被观察部位间还要留有一定的距离。在选择切割用冷却剂时,注意不能使冷却剂腐蚀断口表面。另外,除了注意防止热损伤或化学腐蚀外,还必须注意防止机械损伤。

4.2.1.3 二次裂纹

在金属材料的内部或表面存在的不连续的空间部分称之为裂纹。二次裂纹是指初始裂纹或主裂纹形成之后所产生的裂纹。从时间上来看,二次裂纹形成的时间迟于主裂纹形成的时间。它们之间没有严格的界线,只是相对而言。广义地讲,主裂纹只有一个,而以后产生的裂纹,均称之为二次裂纹。从形成机理上看,二次裂纹也可以理解为是由于裂纹的形成或扩展不是在一个平面内而形成的。二次裂纹基本上有下列三种类型:

(1)分叉或分枝的二次裂纹。它是主裂纹在扩展过程中所形成的,与主裂纹相连接。

(2)横向二次裂纹。它可能与主裂纹相通,也可能与主裂纹不相通。相通的二次裂纹的扩展受到主裂纹的阻止。这种二次裂纹均垂直于主裂纹。

(3)独立的二次裂纹。它与主裂纹不相通。这种二次裂纹的萌生与扩展均是独立进行的,其裂纹走向往往与主裂纹平行。裂纹的萌生及其扩展机理基本上与主裂纹相近。

在断裂失效分析中,通常是在主裂纹碎片上选择断口试样进行分析。但是,有时主裂纹断口受到严重的机械擦伤或化学腐蚀时,只能检查及研究二次裂纹的断口试样。另外,在高温条件下,主裂纹的断口表面氧化或腐蚀较严重,断口表面被较致密的氧化膜所覆盖,很难进行断口的形貌特征分析,此时只能分析研究二次裂纹断口,因为它的氧化或腐蚀比较轻些。在分析研究断口形貌细节时,也需要采用二次裂纹断口试样,因为二次裂纹断口受到机械擦伤的影响比较小,常常保存有断口形貌的精细结构。二次裂纹可供分析研究断裂机理、断裂过程及断裂影响因素等用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。